Ki m tra ch t l ng hàn ể ấ ượ

KI M TRA CH T L NG HÀNỂ Ấ ƯỢ

CH NG I - KHÁI NI M CHUNGƯƠ Ệ

I. KHÁI NI M V CH T L NG HÀNỆ Ề Ấ ƯỢ

I.1. Các ch tiêu ch t l ngỉ ấ ượ

Trong n n s n xu t mang tính c nh tranh kh c li t nh hi n nay, nâng cao ề ả ấ ạ ố ệ ư ệ ch tấ

l ngượ s n ph m là m t trong nh ng nhi m v kinh t và xã h i quan tr ng nh t. ả ẩ ộ ữ ệ ụ ế ộ ọ ấ

N u h i ai đó bi t ch t l ng là gì không, thì s nh n đ c câu tr l i t tin là “có”.ế ỏ ế ấ ượ ẽ ậ ượ ả ờ ự

Nh ng n u đ ngh h mô t c th v ch t l ng thì s r t khó gi i thích. Mu n dùngư ế ề ị ọ ả ụ ể ề ấ ượ ẽ ấ ả ố

t “ch t l ng” v i ý nghĩa k thu t ho c kinh t thì c n có đ nh nghĩa chính xác.ừ ấ ượ ớ ỹ ậ ặ ế ầ ị

GS. David A. Carvin thu c Đ i h c Harvard đã đ xu t năm tiêu chí mô t ch t l ng. ộ ạ ọ ề ấ ả ấ ượ

(i) Tiêu chí t nhiên:ự

Theo đó nghĩa c a ch t l ng đ c hi u đ i v i các tiêu chu n cao và kh ngủ ấ ượ ượ ể ố ớ ẩ ẳ

đ nh theo ch c năng c a s n ph m khi xu t x ng ho c khi s d ng. Khi dùng nghĩa nàyị ứ ủ ả ẩ ấ ưở ặ ử ụ

thì không th đo đ c ch t l ng và ph i có kinh nghi m v s d ng s n ph m.ể ượ ấ ượ ả ệ ề ử ụ ả ẩ

(ii) Tiêu chí liên quan đ n s n ph m:ế ả ẩ

Theo đó ch t l ng là chính xác và đ nh l ng đ c. Ch t l ng s n ph m đ cấ ượ ị ượ ượ ấ ượ ả ẩ ượ

chuy n sang tình tr ng t n t i b ng các giá tr đo đ c. Cách này có th đ c dùng để ạ ồ ạ ằ ị ượ ể ượ ể

s p x p th t c p ch t l ng trong các s n ph m cùng lo i.ắ ế ứ ự ấ ấ ượ ả ẩ ạ

(iii) Tiêu chí liên quan đ n ng i s d ng:ế ườ ử ụ

Quan đi m này hình thành theo nh n th c c a ng i tiêu dùng. Nó ph thu c vàoể ậ ứ ủ ườ ụ ộ

mong mu n và kỳ v ng c a t ng cá nhân. Nghĩa là cùng s n ph m xu t x ng ho c số ọ ủ ừ ả ẩ ấ ưở ặ ử

d ng ng i này đánh giá cao còn ng i khác đánh giá th p.ụ ườ ườ ấ

(iv) Tiêu chí liên quan đ n quá trình:ế

đây ch t l ng g n v i các quá trình đ đi u ki n. Tuân th đúng đ u vào thìỞ ấ ượ ắ ớ ủ ề ệ ủ ầ

cho đ u ra đ t yêu c u. “Đúng” có nghĩa là hoàn thành đ y đ các yêu c u v tiêu chu nầ ạ ầ ầ ủ ầ ề ẩ

và các thông s k thu t.ố ỹ ậ

(v) Tiêu chí quan h giá c - l i nhu n:ệ ả ợ ậ

Cách này mô t ch t l ng đ a vào ph i tính đ n nh h ng đ n giá c . Có th soả ấ ượ ư ả ế ả ưở ế ả ể

sánh ch t l ng s n ph m khi giá c đ nh.ấ ượ ả ẩ ố ị

ISO 9000 đ a ra đ nh nghĩa v ch t l ng theo quan đi m chính th ng: “ư ị ề ấ ượ ể ố Ch t l ng làấ ượ

m c đ mà qua đó t p h p các đ c tính c h u đ c gi i quy t” ứ ộ ậ ợ ặ ố ữ ượ ả ế

Còn theo ГОСТ 15467-70: “Ch t l ng c a s n ph m là toàn b các đ c tính quy đ nhấ ượ ủ ả ẩ ộ ặ ị

kh năng làm vi c phù h p v i nh ng yêu c u xác đ nh t ng ng v i công d ng c aả ệ ợ ớ ữ ầ ị ươ ứ ớ ụ ủ

nó”.

Thu t ng “ch t l ng” không nên đ c dùng nh m t thu t ng đ n l đ bi u thậ ữ ấ ượ ượ ư ộ ậ ữ ơ ẻ ể ể ị

m c đ tuy t v i v i ý nghĩa so sánh v m t đánh giá k thu t. Khi nh n xét v ch tứ ộ ệ ờ ớ ề ặ ỹ ậ ậ ề ấ

l ng nên dùng thêm các t b tr . Ví d : ch t l ng t ng đ i; m c ch t l ng; đoượ ừ ổ ợ ụ ấ ượ ươ ố ứ ấ ượ

ch t l ng. ấ ượ

Tu i th c a s n ph m ph thu c vào th i gian làm vi c, m c đ ch u t i cũngổ ọ ủ ả ẩ ụ ộ ờ ệ ứ ộ ị ả

nh các đi u ki n s d ng khác k c kh năng b o qu n và s a ch a s n ph m. Do đóư ề ệ ử ụ ể ả ả ả ả ử ữ ả ẩ

1

Ki m tra ch t l ng hàn ể ấ ượ

không nên quan ni m s n ph m có ch t l ng càng cao là càng t t. Ng i ta đánh giáệ ả ẩ ấ ượ ố ườ

ch t l ng theo yêu c u th c t s d ng. Đi u ki n s d ng ch a đ ng hai y u t cấ ượ ầ ự ế ử ụ ề ệ ử ụ ứ ự ế ố ơ

b n là đ tin c y và tính làm vi c liên t c. ả ộ ậ ệ ụ

Đ tin c yộ ậ : kh năng c a thi t b và công trình làm vi c trong kho ng th i gian dài đãả ủ ế ị ệ ả ờ

đ nh, ch u t i tr ng có th liên t c ho c gián đo n mà không b phá h y. ị ị ả ọ ể ụ ặ ạ ị ủ

Tính làm vi c liên t cệ ụ : tính ch t c a s n ph m gi đ c kh năng làm vi c trong th iấ ủ ả ẩ ữ ượ ả ệ ờ

h n đã đ nh mà không ph i d ng l i b t bu c.ạ ị ả ừ ạ ắ ộ

Trong các k t c u hàn, ch tiêu ch t l ng xét trong m t ph m vi bao g m:ế ấ ỉ ấ ượ ộ ạ ồ

•C tính, đ b n ơ ộ ề

•Thành ph n hóa h c, lý tínhầ ọ

•Đ tin c y, kh năng làm vi c khi có khuy t t tộ ậ ả ệ ế ậ

•Mỹ thu tậ

•Tính kinh tế

I.2. Ch tấ lưngợ trong s nả xu tấ hàn

I.2.1. Ki m tra ch t l ng s n ph mể ấ ượ ả ẩ

Ki m tra ch t l ng s n ph m (QC) là ki m tra t ng nguyên công c a quá trìnhể ấ ượ ả ẩ ể ừ ủ

s n xu t đ ch t o ra m t s n ph m có ch t l ng. Nói theo ГОСТ 15467-70 đó là quáả ấ ể ế ạ ộ ả ẩ ấ ượ

trình ki m tra s t ng ng các ch tiêu c a ch t l ng s n ph m theo các yêu c u đ cể ự ươ ứ ỉ ủ ấ ượ ả ẩ ầ ượ

quy đ nh. Khái ni m c a vi c ki m tra ch t l ng toàn di n đ c đ nh nghĩa nh là m tị ệ ủ ệ ể ấ ượ ệ ượ ị ư ộ

h th ng đ xác đ nh đ c tính k thu t, ki m tra và th ng nh t các ho t đ ng s n xu tệ ố ể ị ặ ỹ ậ ể ố ấ ạ ộ ả ấ

c a các công ty ch t o s n ph m làm cho khách hàng th a mãn.ủ ế ạ ả ẩ ỏ

I.2.2. Đ m b o ch t l ngả ả ấ ượ

Đ m b o ch t l ng s n ph m (QA) là th c hi n các công vi c đã đ c l p kả ả ấ ượ ả ẩ ự ệ ệ ượ ậ ế

ho ch; ki m soát h th ng và tác đ ng v i m c đích rõ ràng lên các đi u ki n và y u tạ ể ệ ố ộ ớ ụ ề ệ ế ố

nh h ng, nh m đ m b o r ng s n ph m đ t t i m c ch t l ng t i u, ho t đ ngả ưở ằ ả ả ằ ả ẩ ạ ớ ứ ấ ượ ố ư ạ ộ

t t v i đ tin c y v a đ .ố ớ ộ ậ ừ ủ

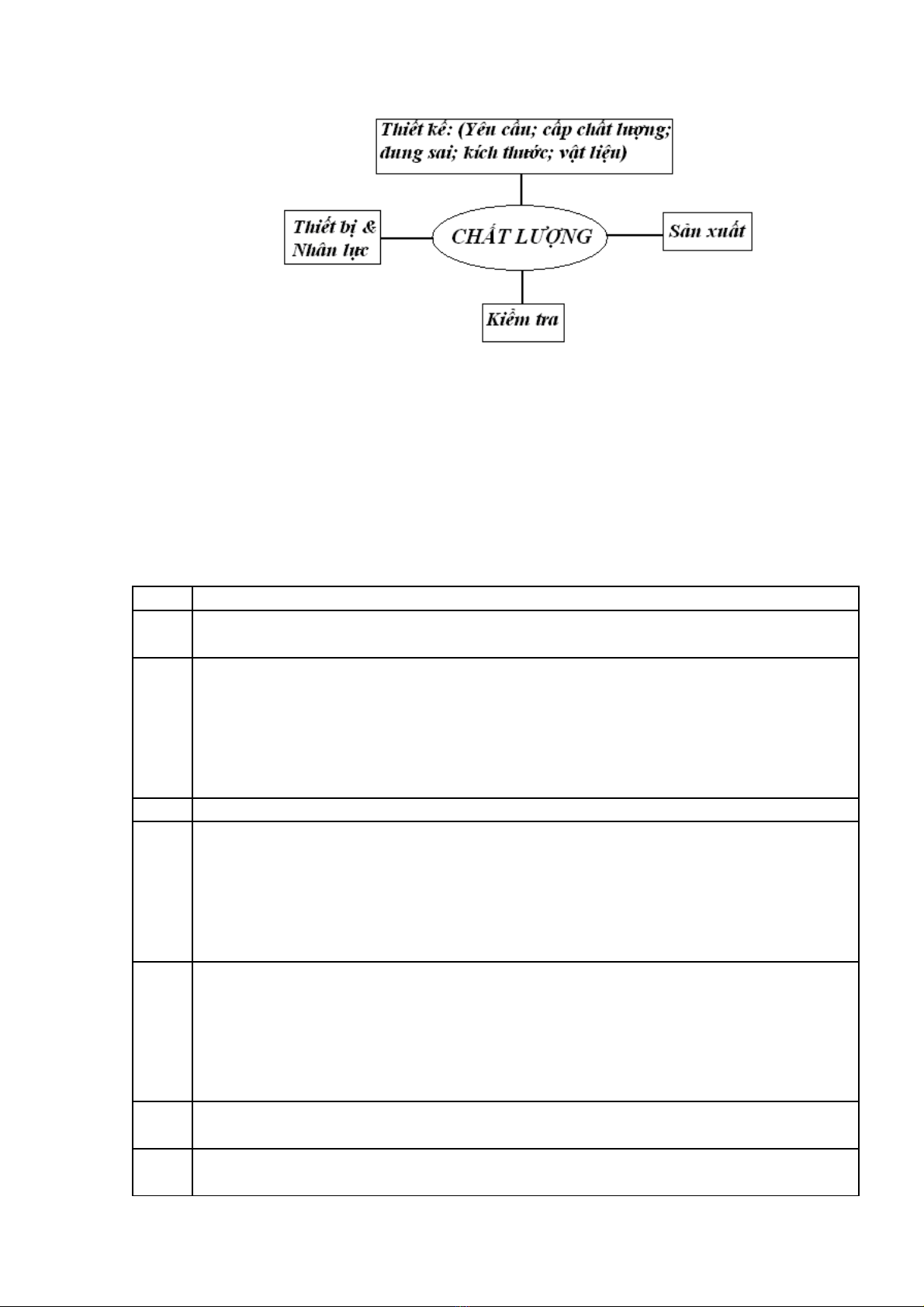

Ch t l ng nh n đ c sau khi hàn ch u nh h ng c a nhi u y u t và đ c thấ ượ ậ ượ ị ả ưở ủ ề ế ố ượ ể

hi n qua các giai đo n sau:ệ ạ

2

Ki m tra ch t l ng hàn ể ấ ượ

Thông th ng ki m tra ch t l ng hàn g m các ch c năng: ườ ể ấ ượ ồ ứ

i)ti p nh n – phát hi n các liên k t hàn có khuy t t t; ế ậ ệ ế ế ậ

ii) d đoán – phân tích các k t qu ki m tra đ c nh báo các khuy t t t ti p theo.ự ế ả ể ể ả ế ậ ế

C hai nhi m v này đ c gi i quy t đ ng th i. ả ệ ụ ượ ả ế ồ ờ

Theo các tiêu chu n EN 719 (ISO 14731); DIN EN 729 (ISO 3834), đ đ m b o ch tẩ ể ả ả ấ

l ng hàn c n ph i có các nguyên công (ho t đ ng) thích h p sau (B.1):ượ ầ ả ạ ộ ợ

B ng 1: Các ho t đ ng liên quan đ n hàn c n đ c quan tâm ả ạ ộ ế ầ ượ

№ Các nguyên công (ho t đ ng)ạ ộ

1.1 Xem xét l i h p đ ng ạ ợ ồ

− Kh năng hàn và các ho t đ ng liên k t c a c s hàn ả ạ ộ ế ủ ơ ở

1.2 Ki m tra l i thi t k ể ạ ế ế

− Các tiêu chu n hàn thich h p ẩ ợ

− Đ nh v liên k t theo yêu c u thi t k ị ị ế ầ ế ế

− Ti n hành hàn, thanh tra và ki m tra ế ể

− Tao m i hàn chính xác ố

− Ch t l ng và yêu c u ch p nh n v i m i hàn. ấ ượ ầ ấ ậ ớ ố

1.3 V t li u ậ ệ

1.3.1 V t li u c b n ậ ệ ơ ả

− Tính hàn c a v t li u c b n ủ ậ ệ ơ ả

− B t c yêu c u b sung v tính ch t v t li u mua bao g m ch ng nh n xu tấ ứ ầ ổ ề ấ ậ ệ ồ ứ ậ ấ

x . ứ

− Phân lo i, b o qu n, th t c bàn giao v t li u c b n ạ ả ả ủ ụ ậ ệ ơ ả

− Theo dõi các đ c đi m ặ ể

1.3.2 V t li u hànậ ệ

− Kh năng t ng thích ả ươ

− Đi u ki n cung c p ề ệ ấ

− B t c yêu c u b sung v tính ch t v t li u mua bao g m ch ng nh n xu tấ ứ ầ ổ ề ấ ậ ệ ồ ứ ậ ấ

x . ứ

− Phân lo i, b o qu n, th t c bàn giao v t li u hàn ạ ả ả ủ ụ ậ ệ

1.4 H p đ ng ph ợ ồ ụ

− Có th ký h p đ ng ph v i các đ i tác khác ể ợ ồ ụ ớ ố

1.5 K ho ch s n xu t ế ạ ả ấ

− L p b n thông s quy trình hàn (WPS) và phê chu n (WPAR)ậ ả ố ẩ

3

Ki m tra ch t l ng hàn ể ấ ượ

− H ng d n công vi c ướ ẫ ệ

− Đ gá hàn ồ

− Ki m tra, phê chu n th hàn còn th i h n v i ch ng ch thích h p ể ẩ ợ ờ ạ ớ ứ ỉ ợ

− Hàn và th t l p các k t c u ứ ự ắ ế ấ

− Các yêu c u ki m tra hàn ầ ể

− Các yêu c u thanh tra hàn ầ

− Đi u ki n môi tr ng ề ệ ườ

− S c kh e và an toàn ứ ỏ

1.6 Thi t b ế ị

− Các thi t b thích h p v i các nguyên công hàn. ế ị ợ ớ

− Cung c p các thi t b ph tr ấ ế ị ụ ợ

1.7 Các nguyên công hàn

1.7.1 Các ho t đ ng chu n b ạ ộ ẩ ị

− Đ a ra b n h ng d n công vi c ư ả ướ ẫ ệ

− Chu n b liên k t, làm s ch, căn ch nh ẩ ị ế ạ ỉ

− Chu n b ki m tra s n xu t hàn ẩ ị ể ả ấ

− B trí h p lý vùng làm vi c k c khía c nh môi tr ng. ố ợ ệ ể ả ạ ườ

1.7.2 HÀN

− Giao nhi m v và h ng d n th hàn ệ ụ ướ ẫ ợ

− S d ng thi t b và ph tùng ử ụ ế ị ụ

− V t li u hàn và v t li u b sung ậ ệ ậ ệ ổ

− Hàn đính

− Áp d ng các thông s vào quá trình hàn ụ ố

− Ki m tra các b c trung gian ể ướ

− Ph ng pháp x lý nhi t tr c và sau khi hàn ươ ử ệ ướ

− Trình t hàn ự

− X lý sau hàn ử

1.8 Ki m tra ể

1.8.1 Quan sát ngo i d ng ạ ạ

− M i hàn toàn v n ố ẹ

− Kích th c hàn ướ

− Hình d ng, kích th c và dung sai c a các ph n t hàn ạ ướ ủ ầ ử

− S cân đ i hài hòa v mĩ thu t c a liên k t ự ố ề ậ ủ ế

1.8.2 Ki m tra phá h y và không phá h y ể ủ ủ

− Áp d ng các ph ng pháp ki m tra phá h y và không phá h y ụ ươ ể ủ ủ

− Các ki m tra đ c bi t ể ặ ệ

1.9 Ch p nh n ch t l ng hàn ấ ậ ấ ượ

− Đánh giá k t qu thanh tra và ki m tra. ế ả ể

− S a m i hàn ử ố

− Đánh giá l i m i hàn sau khi s a ạ ố ử

− Căn ch nh ỉ

1.10 Tài li u/ biên b n ệ ả

− Chu n b và th c hi n các s li u c n thi t có ghi chép đ y đ (k c cácẩ ị ự ệ ố ệ ầ ế ầ ủ ể ả

ho t đ ng c a h p đ ng ph ) ạ ộ ủ ợ ồ ụ

4

Ki m tra ch t l ng hàn ể ấ ượ

Trong quá trình đ m b o ch t l ng hàn, ph ng pháp lu n “Plan- Do- Check-ả ả ấ ượ ươ ậ

Act” cũng có th đ c ng d ng. Nó đ c mô t :ể ượ ứ ụ ượ ả

Plan: thi t l p m c tiêu và x lý c n thi t đ chuy n giao k t qu phù h p v i yêu c uế ậ ụ ử ầ ế ể ể ế ả ợ ớ ầ

c a khách hàng và chính sách c a đ n v s n xu t.ủ ủ ơ ị ả ấ

Do: th c hi n đ y đ các quá trình đã đ ra.ự ệ ầ ủ ề

Check: giám sát, đánh giá các quá trình và s n ph m d a vào các chính sách, m c tiêu vàả ẩ ự ụ

yêu c u đ i v i s n ph m, sau đó báo cáo k t qu .ầ ố ớ ả ẩ ế ả

Act: n m v ng các ho t đ ng đ ti p t c nâng cao vi c th c hi n quá trình.ắ ữ ạ ộ ể ế ụ ệ ự ệ

I.2.3. Các nhi m v và kh năng qu n lý ch t l ng hànệ ụ ả ả ấ ượ

Theo ГОСТ 15895-70 thu t ng ki m tra th ng xuyên đ c xác đ nh nh là sậ ữ ể ườ ượ ị ư ự

hi u ch nh các thông s quá trình công ngh ch t o s n ph m đ đ m b o ch t l ngệ ỉ ố ệ ế ạ ả ẩ ể ả ả ấ ượ

yêu c u và c nh báo ph ph m.ầ ả ế ẩ

Các liên k t hàn trong chu trình ch t o s n ph m th ng đ c x p vào nhóm ch t oế ế ạ ả ẩ ườ ượ ế ế ạ

phôi gi ng nh đúc và gia công áp l c.ố ư ự

Đ nh n đ c liên k t hàn ch t l ng cao th ng ph i xét t i hai quan đi m: ể ậ ượ ế ấ ượ ườ ả ớ ể

i)Yêu c u không khuy t t t;ầ ế ậ

ii) quy đ nh khuy t t t cho phép. Các quan đi m này không lo i tr mà chúng b sungị ế ậ ể ạ ừ ổ

cho nhau. Đ không khuy t t t k t c u c n ph i đ c th c hi n theo đúng ch ng trìnhể ế ậ ế ấ ầ ả ượ ự ệ ươ

đ m b o m c đ t i u c a ch t l ng. M c đ này c n ph i d a trên c s v k tả ả ứ ộ ố ư ủ ấ ượ ứ ộ ầ ả ự ơ ở ề ế

c u, công ngh và kinh t .ấ ệ ế

Trong nh ng năm 1970, nhi u n c trên th gi i áp d ng r ng rãi ch ng trìnhữ ề ướ ế ớ ụ ộ ươ

“s n ph m không khuy t t t - ZD”. M t ch ng t có s c thuy t ph c v tác d ng c aả ẩ ế ậ ộ ứ ỏ ứ ế ụ ề ụ ủ

ch ng trình này là nó đã đ c áp d ng cho các nhà máy qu c phòng M , nh t là trongươ ượ ụ ố ở ỹ ấ

lĩnh v c ch t o tên l a. Còn nh ng hãng mà không áp d ng ch ng trình này thì khôngự ế ạ ử ữ ụ ươ

nh n đ c h p đ ng qu c phòng trong th i kỳ chi n tranh L nh.ậ ượ ợ ồ ố ờ ế ạ

Tuy nhiên không đ c l n gi a Ch ng trình S n ph m không khuy t t t v i yêuượ ẫ ữ ươ ả ẩ ế ậ ớ

c u đ t đ c m i hàn không khuy t t t. Th i gian g n đây trong s n xu t hàn ng i taầ ạ ượ ố ế ậ ờ ầ ả ấ ườ

phát hi n s ch t ch v tiêu chu n khuy t t t cho phép ch a đ , làm kh i l ng ki mệ ự ặ ẽ ề ẩ ế ậ ư ủ ố ượ ể

tra tăng lên. Có th cho r ng tiêu chu n ch t ch và ki m tra 100% là hình th c b o đ mể ằ ẩ ặ ẽ ể ứ ả ả

ch t l ng ch y u. C n ph i th y r ng nâng cao yêu c u v ch t l ng th ng d nấ ượ ủ ế ầ ả ấ ằ ầ ề ấ ượ ườ ẫ

đ n vi c tăng giá thành s n ph m. Ngoài ra đây m i là đi u ch y u, tăng yêu c u ch tế ệ ả ẩ ớ ề ủ ế ầ ấ

l ng cu i cùng có th d n đ n vi c m t ch t l ng và đ tin c y.ượ ố ể ẫ ế ệ ấ ấ ượ ộ ậ

I.2.4. Đi u ph i hànề ố

Hàn là quá trình đ c bi t nên c n ph i ph i h p ch t ch khi th c hi n các nguyênặ ệ ầ ả ố ợ ặ ẽ ự ệ

công đ s n ph m đ t đ tin c y khi s d ng. Trong b t c nhà máy s n xu t nào cácể ả ẩ ạ ộ ậ ử ụ ấ ứ ả ấ

đi u ph i viên hàn là nh ng ng i đ m nhi m các công vi c này. Nhi m v c a đi uề ố ữ ườ ả ệ ệ ệ ụ ủ ề

ph i viên hàn liên quan đ n các ho t đ ng nh k ho ch, đi u hành, giám sát, thanh traố ế ạ ộ ư ế ạ ề

Đi u ph i viên đ c y quy n không ph i là nhân viên trong nhà máy s n xu t raề ố ượ ủ ề ả ả ấ

k t c u đó, nh ng ng i đó ph i có đ kh năng và quy n l c đ ki m tra t t c quáế ấ ư ườ ả ủ ả ề ự ể ể ấ ả

trình kh o sát đ c ch đ nh trong quy ph m ch t o s n ph m. Theo Liên đoàn Hàn Châuả ượ ỉ ị ạ ế ạ ả ẩ

5

HI-LO Single Purpose Welding Gauge

![Thép cán kết cấu hàn: [Thông tin chi tiết/Báo giá/Hướng dẫn lựa chọn]](https://cdn.tailieu.vn/images/document/thumbnail/2020/20201014/maryland93/135x160/2381602661478.jpg)

![Giáo trình Solidworks nâng cao: Phần nâng cao [Full]](https://cdn.tailieu.vn/images/document/thumbnail/2026/20260128/cristianoronaldo02/135x160/62821769594561.jpg)