2. Phân loại

a) Theo đặc điểm chịu tải trọng

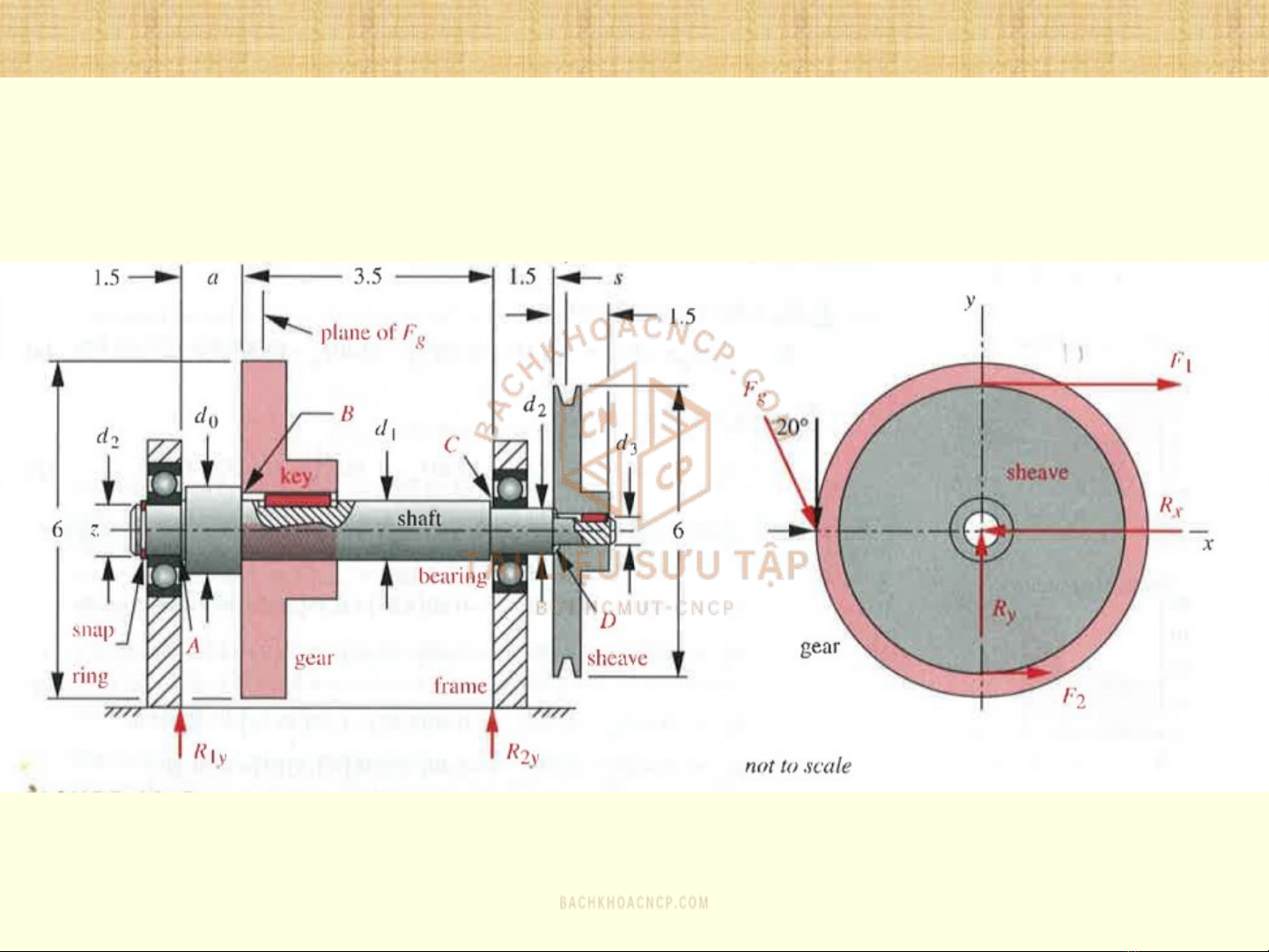

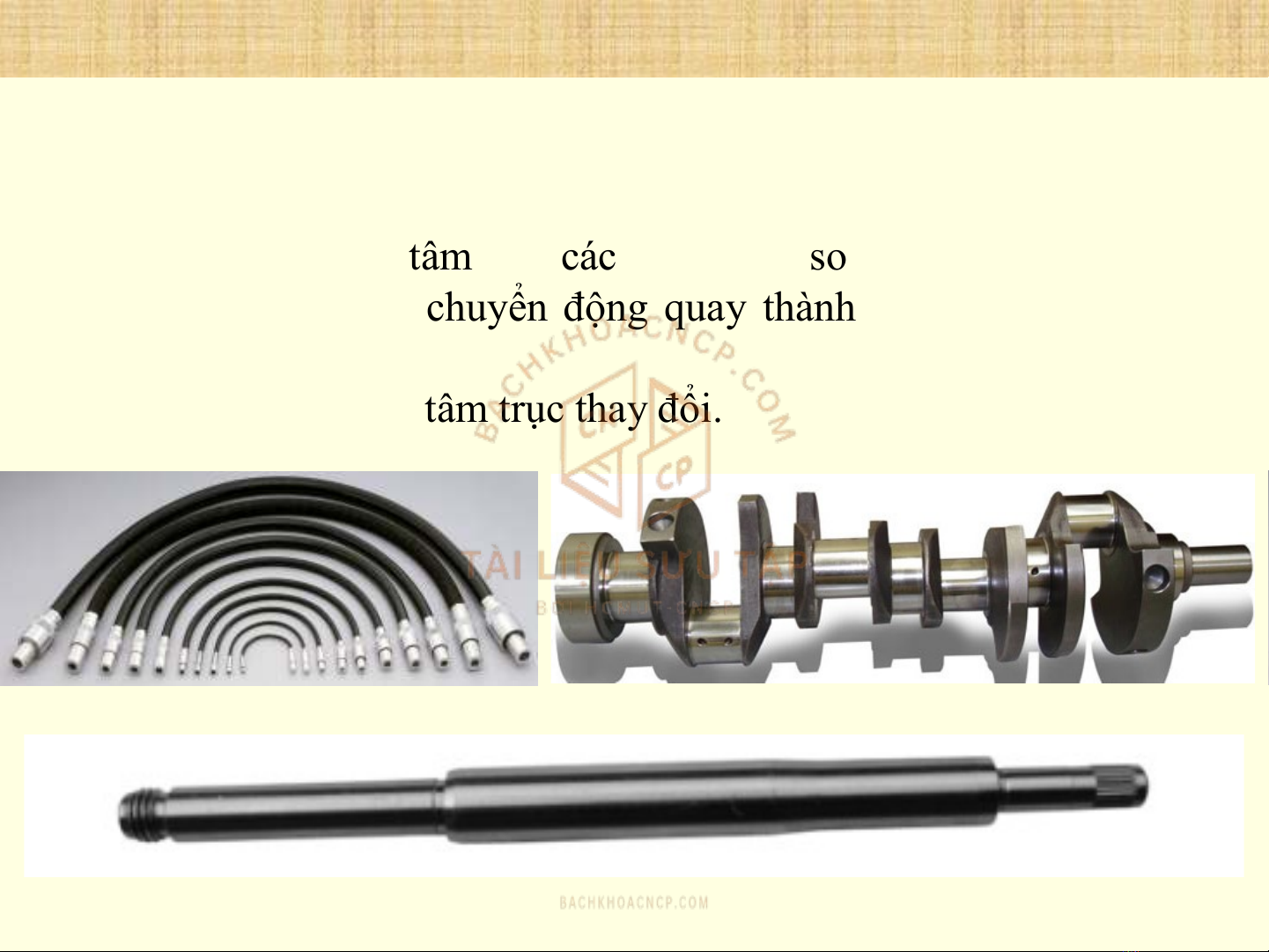

➢Trục truyền:vừa chịu moment uốn vừa truyền moment xoắn.Trục

truyền gồm:

•Trục truyền động: mang các chi tiết máy truyền động nhưbánh

răng, bánh đai, bánh xích,...

•Trục chính: mang các chi tiết máy truyền động và bộ phận công tác

của máy.

➢Trục tâm: chỉ chịu moment uốn,trục tâm gồm:

•Trục tâm không quay cùng chi tiết

•Trục tâm quay cùng chi tiết

KHÁI NIỆM

3