PH N 1: NGUYÊN LÝ MÁYẦ

Ch ng 1.ươ

C U TRÚC C C UẤ Ơ Ấ

1.1. NH NG KHÁI NI M C B NỮ Ệ Ơ Ả

Bài toán c u trúc c c u là nghiên c u và thi t k s đ đ ng c a c c u vàấ ơ ấ ứ ế ế ơ ồ ộ ủ ơ ấ

máy theo yêu c u chuy n đ ng c a quy trình công ngh đã cho. Đ gi i bài toánầ ể ộ ủ ệ ể ả

trên c n nghiên c u nh ng khái ni m c b n v c u t o và đ ng h c c a c c uầ ứ ữ ệ ơ ả ề ấ ạ ộ ọ ủ ơ ấ

và máy.

1.1.1. Khâu

Khâu có th là m t v t r n đ c l p, ho c là m t t p h p n i c ng c a m tể ộ ậ ắ ộ ậ ặ ộ ậ ợ ố ứ ủ ộ

s v t r n có cùng chung m t d ng chuy n đ ng.ố ậ ắ ộ ạ ể ộ

1.1.2. B c t do c a v t r nậ ự ủ ậ ắ

B c t do c a v t r n là s kh năng chuy n đ ng đ c l p, hay là s thôngậ ự ủ ậ ắ ố ả ể ộ ộ ậ ố

s đ c l p c n đ xác đ nh v trí c a v t r n.ố ộ ậ ầ ể ị ị ủ ậ ắ

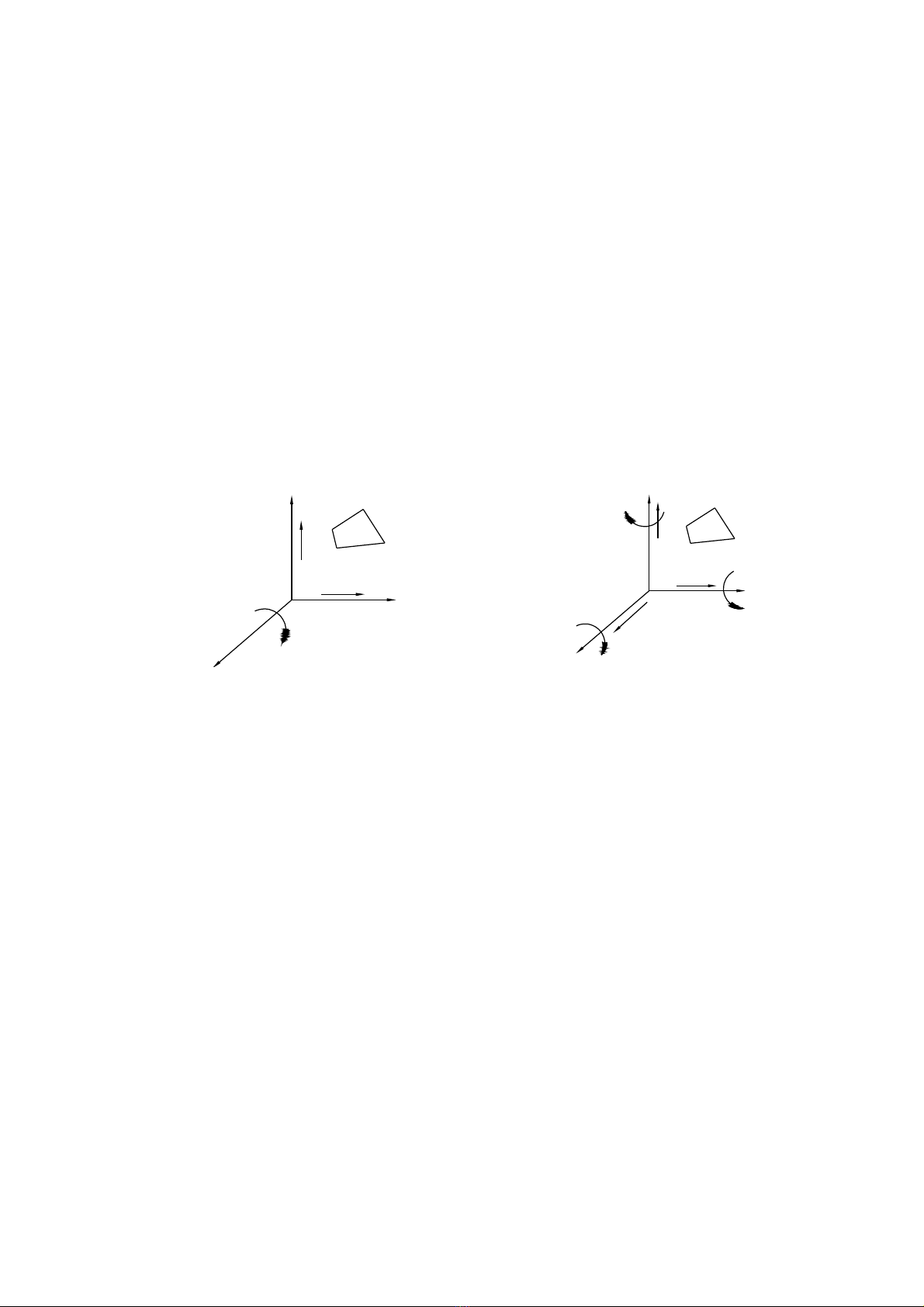

Xét m t v t r n S chuy n đ ng trong m t ph ng xoy (hình 1.1a). Nó có baộ ậ ắ ể ộ ặ ẳ

kh năng chuy n đ ng đ ng l p:ả ể ộ ộ ậ

S

T

Tx

y

y

z

x

o

z

Q

a)

Qz

ox

z

y

y

x

T

T

S

x

Q

Tz

Qy

b)

Hình 1.1. B c t do c a v t r nậ ự ủ ậ ắ

- Hai chuy n đ ng t nh ti n ể ộ ị ế

x

T

và

y

T

d c theo hai tr c ox và oy t o nên m tọ ụ ạ ặ

ph ng chuy n đ ng.ẳ ể ộ

- M t chuy n đ ng quay quanh tr c oz là ộ ể ộ ụ

z

Q

vuông góc v i m t ph ngớ ặ ẳ

chuy n đ ng c a S. Vì v y trong m t m t ph ng v t r n có ba kh năng chuy nể ộ ủ ậ ộ ặ ẳ ậ ắ ả ể

đ ng đ c l p (ba b c t do): ộ ộ ậ ậ ự

x

T

,

y

T

và

z

Q

.

Trong không gian (hình 1.1b) v t r n S có sáu b c t do: ậ ắ ậ ự

x

T

,

y

T

,

z

T

và

x

Q

,

y

Q

,

z

Q

.

1.1.3. N i đ ng và kh p đ ngố ộ ớ ộ

N i đ ng là m i n i hai khâu nh ng gi a chúng v n chuy n đ ng t ng đ iố ộ ố ố ư ữ ẫ ể ộ ươ ố

v i nhau. M i n i g a hai khâu đ ng v i nhau g i là kh p đ ng. B ph n hai khâuớ ố ố ữ ộ ớ ọ ớ ộ ộ ậ

ti p xúc v i nhau g i là thành ph n kh p đ ng, nó có th là đi m, đ ng ho cế ớ ọ ầ ớ ộ ể ể ườ ặ

m t.ặ

Theo thành ph n kh p đ ng ng i ta phân lo i: ầ ớ ộ ườ ạ

- Kh p lo i cao (kh p cao hay kh p lo i 1 và lo i 2) là kh p ti p xúc gi aớ ạ ớ ớ ạ ạ ớ ế ữ

hai khâu theo đi m ho c theo đ ng (di n tích ti p xúc b ng 0). (Hình 1.2).ể ặ ườ ệ ế ằ

- Kh p lo i th p (kh p th p) là kh p ti p xúc gi a hai khâu là m t. Nó g mớ ạ ấ ớ ấ ớ ế ữ ặ ồ

kh p lo i 3 đ n lo i 5.ớ ạ ế ạ

1

y

Q

z

TQx

T

Tx

y

y

z

x

o

z

Q

a) b)

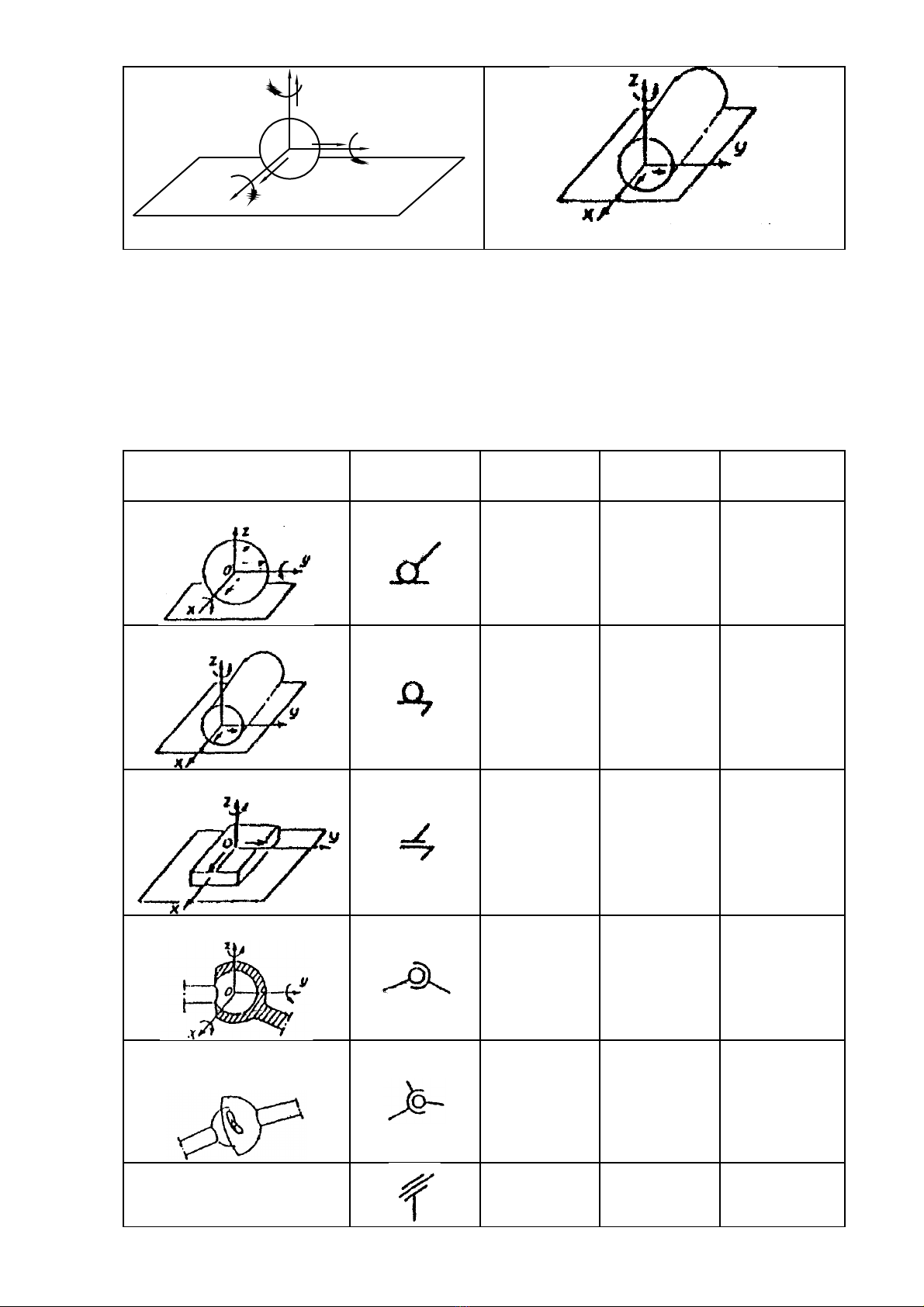

Hình 1.2. Kh p lo i caoớ ạ

a. C u và m t ph ng (ti p xúc đi m); b. Tr và m t ph ng (ti p xúc đ ng)ầ ặ ẳ ế ể ụ ặ ẳ ế ườ

Theo s b c t do b h n ch do kh p t o đ c đ h n ch kh năng chuy nố ậ ự ị ạ ế ớ ạ ượ ể ạ ế ả ể

đ ng c a khâu này so v i khâu kia ng i ta phân lo i kh p t lo i 1 đ n lo i 5. Độ ủ ớ ườ ạ ớ ừ ạ ế ạ ể

thu n ti n cho vi c nghiên c u và thi t k ng i ta dùng các l c đ kh p đ ngậ ệ ệ ứ ế ế ườ ượ ồ ớ ộ

(b ng 1.1).ả

B ng 1.1. L c đ kh p đ ngả ượ ồ ớ ộ

Kh p đ ngớ ộ L c đượ ồ B c t doậ ự

h n chạ ế B c t doậ ự

còn l iạKh p lo iớ ạ

Qu c u – m t ph ngả ầ ặ ẳ

1 5 1

Hình tr - m t ph ngụ ặ ẳ

2 4 2

Hình h p – m t ph ngộ ặ ẳ

3 3 3

Kh p c uớ ầ

3 3 3

Kh p c u – ch tớ ầ ố

4 2 4

Kh p trớ ụ 4 2 4

2

Kh p đ ngớ ộ L c đượ ồ B c t doậ ự

h n chạ ế B c t doậ ự

còn l iạKh p lo iớ ạ

Kh p quayớ

5 1 5

Kh p t nh ti nớ ị ế

5 1 5

Kh p vítớ

5 1 5

1.1.4. Chu i đ ngỗ ộ

Chu i đ ng là t p h p các khâu n i v i nhau b ng kh p đ ng. Nó đ c chiaỗ ộ ậ ợ ố ớ ằ ớ ộ ượ

thành:

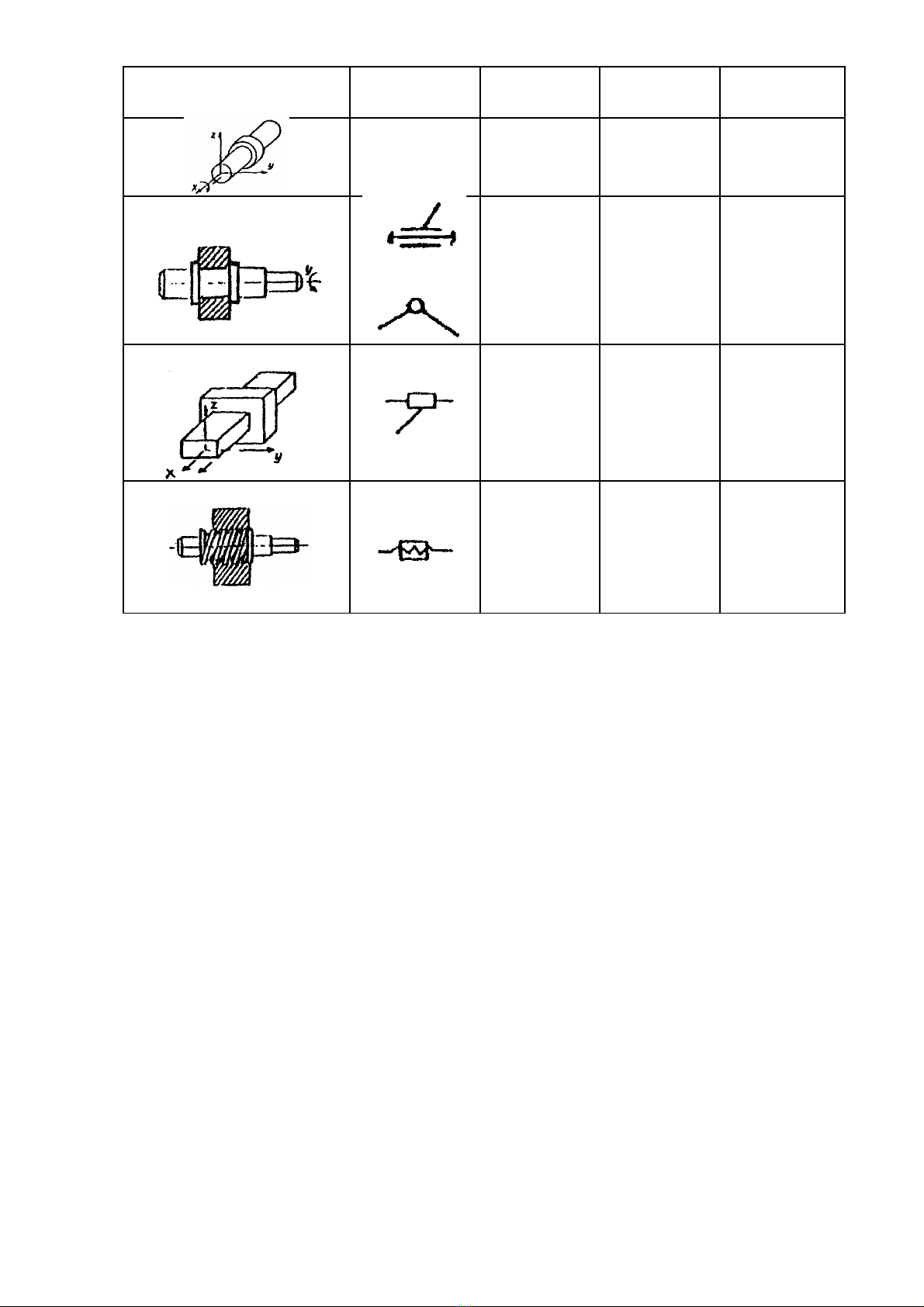

a. Chu i đ ng đ n gi n và ph c t pỗ ộ ơ ả ứ ạ

- Chu i đ ng đ n gi n: các khâu không tham gia quá hai kh p (hìnhỗ ộ ơ ả ớ

1.3a,b,d).

- Chu i đ ng ph c t p: có khâu tham gia t ba kh p tr lên (hình1.3.c).ỗ ộ ứ ạ ừ ớ ở

b. Chu i đ ng kín và chu i đ ng hỗ ộ ỗ ộ ở

- Chu i đ ng kín: các khâu tham gia ít nh t hai kh p (hình 1.3a,b).ỗ ộ ấ ớ

- Chu i đ ng h : có khâu tham gia ch 1 kh p (hình1.3. c, d).ỗ ộ ở ỉ ớ

c. Chu i đ ng ph ng và chu i đ ng không gianỗ ộ ẳ ỗ ộ

Trong chu i đ ng ph ng các khâu ch chuy n đ ng trên m t m t ph ngỗ ộ ẳ ỉ ể ộ ộ ặ ẳ

ho c trên các m t song song v i nhau.ặ ặ ớ

Trong chu i đ ng không gian các khâu chuy n đ ng trên các m t ph ngỗ ộ ể ộ ặ ẳ

khác nhau, không song song v i nhau.ớ

1.2. C C U VÀ MÁYƠ Ấ

1.2.1. C c uơ ấ

C c u là chu i đ ng kín có m t khâu c đ nh (khâu c đ nh g i là giá). Xétơ ấ ỗ ộ ộ ố ị ố ị ọ

v m t công d ng, c c u là t h p nhân t o m t s khâu có chuy n đ ng xácề ặ ụ ơ ấ ổ ợ ạ ộ ố ể ộ

đ nh dùng đ truy n ho c bi n đ i chuy n đ ng. Có hai lo i c c u:ị ể ề ặ ế ổ ể ộ ạ ơ ấ

- C c u dùng đ truy n chuy n đ ng: chuy n đ ng truy n t khâu nàyơ ấ ể ề ể ộ ể ộ ề ừ

sang khâu khác d ng chuy n đ ng không thay đ i, nh c c u bánh răng (hìnhạ ể ộ ổ ư ơ ấ

1.4a).

- C c u dùng đ bi n đ i chuy n đ ng: d ng chuy n đ ng thay đ i khiơ ấ ể ế ổ ể ộ ạ ể ộ ổ

truy n t khâu này sang khâu khác, nh c c u tay quay con tr t (hình 1.4b).ề ừ ư ơ ấ ượ

3

a) b)

c) d)

Hình 1.3. Chu i đ ngỗ ộ

a) C c u bánh răngơ ấ b) C c u tay quay con tr tơ ấ ượ

Hình 1.4. C c uơ ấ

1.2.2. Máy

Máy là t h p nhân t o t m t s c c u và m t s ph tùng khác cóổ ợ ạ ừ ộ ố ơ ấ ộ ố ụ

chuy n đ ng xác đ nh, khi s d ng năng l ng s sinh ra công có ích. Máy đ cể ộ ị ử ụ ượ ẽ ượ

chia làm ba lo i nh sau:ạ ư

- Máy năng l ng: các lo i đ ng c s d ng năng l ng và các lo i máyượ ạ ộ ơ ử ụ ượ ạ

phát s n sinh ra năng l ng.ả ượ

- Máy công tác: các máy th ng dùng trong các ngành công nghi p: máyườ ệ

b m, máy v n t i, máy khai thác,…trong các máy công tác bao g m máy năngơ ậ ả ồ

l ng.ượ

- Các lo i máy khác: kính hi n vi, các lo i máy thu phát sóng vô tuy n…ạ ể ạ ế

1.3. B C T DO C A C C UẬ Ự Ủ Ơ Ấ

B c t do c a c c u là s kh năng chuy n đ ng đ c l p c n đ xác đ nhậ ự ủ ơ ấ ố ả ể ộ ộ ậ ầ ể ị

v trí c c u.ị ơ ấ

1.3.1. B c t do c a c c u ph ngậ ự ủ ơ ấ ẳ

Trong m t ph ng gi s có n khâu đ ng đ c n i v i nhau b ng các kh pặ ẳ ả ử ộ ượ ố ớ ằ ớ

th p (ấ

t

P

) và kh p cao (ớ

c

P

), theo P.L. Trêb sep (nhà bác h c ng i Nga 1821-1894),ư ọ ườ

s b c t do (W) c a c c u đ c xác đ nh:ố ậ ự ủ ơ ấ ượ ị

4

ct

ppnW −−= .2.3

(1.1)

Ví d 1.1. Xác đ nh s b c t do c a c c u bánh răng cho hình 1.4a.ụ ị ố ậ ự ủ ơ ấ ở

Gi i:ả

Đây là c c u ph ng, có:ơ ấ ẳ

n = 2 (hai bánh răng ăn kh p v i nhau) ớ ớ

t

P

= 2 ( hai kh p Oớ1 và O2 là hai kh p b n l ti p xúc v i nhau là ti p xúcớ ả ề ế ớ ế

m t)ặ

c

P

= 1 (ti p đi m c a hai vòng lăn là ti p xúc đ ng)ế ể ủ ế ườ

11.12.22.3.2.3 =−−=−−= ct ppnW

Ví d 1.2. Xác đ nh s b c t do c a c c u tay quay con tr t cho hình 1.4b.ụ ị ố ậ ự ủ ơ ấ ượ ở

Gi i:ả

Đây là c c u ph ng, có:ơ ấ ẳ

n = 3 (có ba khâu là AB, BC và con tr t) ượ

t

P

= 4 ( ba kh p b n l và m t kh p tr t ti p xúc v i nhau là ti p xúc m t)ớ ả ề ộ ớ ượ ế ớ ế ặ

c

P

= 0 (không có kh p nào là ti p xúc đ ng)ớ ế ườ

10.14.23.3.2.3 =−−=−−= ct ppnW

1.3.2. B c t do c a c c u không gianậ ự ủ ơ ấ

Trong không gian, gi s c c u có n khâu đ ng s có 6.n b c t do khiả ử ơ ấ ộ ẽ ậ ự

ch a n i chúng v i nhau. ư ố ớ

T ng quát trong c c u có:ổ ơ ấ P1 kh p lo i 1 (h n ch đ c m t b c t do)ớ ạ ạ ế ượ ộ ậ ự

P2-----------2 (h n ch đ c hai b c t do)ạ ế ượ ậ ự

P3-----------3 (h n ch đ c ba b c t do)ạ ế ượ ậ ự

P4-----------4 (h n ch đ c b n b c t do)ạ ế ượ ố ậ ự

P5-----------5 (h n ch đ c năm b c t do)ạ ế ượ ậ ự

Thì s b c t do c a c c u s là:ố ậ ự ủ ơ ấ ẽ

).1.2.3.4.5(.6 12345 PPPPPnW ++++−=

(1.2)

1.3.3. B c t do th a, ràng bu c th a.ậ ự ừ ộ ừ

M t s c u trúc đ c bi t nh h ng đ n b c t do c a c c u. Trongộ ố ấ ặ ệ ả ưở ế ậ ự ủ ơ ấ

nh ng tr ng h p nh v y c n ph i chú ý khi áp d ng các công th c ( 1.1) vàữ ườ ợ ư ậ ầ ả ụ ứ

(1.2) đ tính b c t do c a c c u.ể ậ ự ủ ơ ấ

Xét m t s tr ng h p sau:ộ ố ườ ợ

Xét c c u cam (H 1.5) g m có 3 khâu đ ng, 3 kh p th p (A, B, C) và m tơ ấ ồ ộ ớ ấ ộ

kh p cao (kh p gi a cam 1 và con lăn 2). Áp d ng công th c (1.1), ta có:ớ ớ ữ ụ ứ

21.13.23.3

=−−=

W

Trong tr ng h p này con lăn 2 là khâu th a. Th c v y, tính ch t chuy nườ ợ ừ ự ậ ấ ể

đ ng c a c c u này không đ i n u ta tăng bán kính cam 1 lên m t đ i l ng rộ ủ ơ ấ ổ ế ộ ạ ượ

b ng bán kính con lăn 2 thì kh p cao s là tâm con lăn B.ằ ớ ẽ

Xét c c u v hình elip (H 1.6) g m 4 khâu đ ng n i v i nhau b ng 6 kh pơ ấ ẽ ồ ộ ố ớ ằ ớ

th p. Theo công th c (1.1) b c t do c a nó s là:ấ ứ ậ ự ủ ẽ

00.16.24.3 =−−=W

Nh ng th c t c c u này có W = 1. Trong c c u này có AB = BC = BD vàư ự ế ơ ấ ơ ấ

góc CAD = 900, khâu AB là khâu th a có ừ

12.21.3

−=−=

W

(1 khâu và 2 kh p th p Aớ ấ

và B).

Mu n xác đ nh b c t do th a ho c ràng bu c th a ph i phân tích k đ cố ị ậ ự ừ ặ ộ ừ ả ỹ ặ

bi t chuy n đ ng c a c c u.ệ ể ộ ủ ơ ấ

5

![Đề cương bài giảng Nguyên lý động cơ [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250715/kimphuong1001/135x160/75891752564030.jpg)

![Bài giảng Nguyên lý máy: Chương 5 - Đại học Xây dựng Hà Nội [FULL]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250423/echdada123/135x160/2892319_5577.jpg)

![Bài tập tối ưu trong gia công cắt gọt [kèm lời giải chi tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251129/dinhd8055/135x160/26351764558606.jpg)