1

Đồ Án

Thiết kế chi

tiết máy

2

PHẦN 1. TÍNH ĐỘNG HỌC

1.1/ Chọn động cơ.

1.1.1/ Xác định công suất yêu cầu trên trục động cơ.

Công suất trên trục công tác:

Pct=

)(55,2

1000

8500.0,3

1000

F.v Kw

Công suất yêu cầu trên trục động cơ:

Pyc=Pct/.

Trong đó: là hiệu suất truyền động. :Hệ số thay đổi tải trọng

Hiệu suất truyền động:

= xích..mổlăn.kbánhrăng .khớp nối.

m: số cặp ổ lăn (m=4)

k: số cặp bánh răng (k=2);

tra bảng 2.3 TTTKHĐCK ta có

hiệu suất của bộ truyền xích để hở: xích.=0,93

hiệu suất của các cặp ổ lăn: ổlăn.=0,995

hiệu suất của các bộ truyền bánh răng trụ : bánhrăng =0,97

hiệu suất của nối trục đàn hồi: khớp nối=0,99

vậy hiệu suất của toàn bộ hệ thống là

=0,93.0,9954.0,972.0,99=0,849

Hệ số thay đổi tải trọng:

=

0,906

8

4

0,8

8

4

1

t

t

.

T

T22

ck

i

2

1

i

Công suất yêu cầu trên trục động cơ là:

Pyc=Pct/=0,906.2,55/0,849=2,721(Kw).

1.1.2. Xác định tốc độ vòng quay đồng bộ của trục động cơ:

Số vòng quay trên trục công tác:

nct=

)/(044,26

220.14,3

3,0.1000.60

.

.1000.60 phútvòng

D

v

trong đó: v là vận tốc băng tải, D là đường kính tang.

số vòng quay sơ bộ của động cơ:

nsb=nct.usb= nct.ux(sb) .uh(sb)

với .ux(sb) là tỷ số truyền sơ bộ của bộ truyền ngoài (bộ truyền xích)

chọn ux(sb)=3 ( tra bảng 2.4 Tr21)

uh(sb) là tỷ số truyền sơ bộ của hộp giảm tốc.

uh(sb)=u1.u2=18 (tra bảng 2.4 Tr21)

vậy số vòng quay sơ bộ của động cơ:

nsb=nct.usb= nct.ux(sb) .uh(sb)=26,044.3.18=1406,4(vòng/phút)

1.1.3. Chọn động cơ:

3

động cơ được chọn phải thỏa mãn điều kiện: : Pđc

Pyc , nđc nsb và

dn

K

mm

T

T

T

T

1

tra bảng P1.3 Tr 237 ta chon động cơ có ki hiệu 4A100S4Y3 có:

công suất: Pđc=3Kw

vận tốc : nđc=1420vòng/phút

cosφ=0,83

hiệu suất: %=82

tỷ số:Tmax/Tdn=2,2

và TK/Tdn=2,0>Tmm/T1=1,3

đường kính trục động cơ : dđc=28 mm

1.2. Phân phối tỷ số truyền.

Tỷ số truyền chung:uc=nđc/nct=1420/26,044=54,523.

Chọn ung=3

uh=54,523/3=18,174.

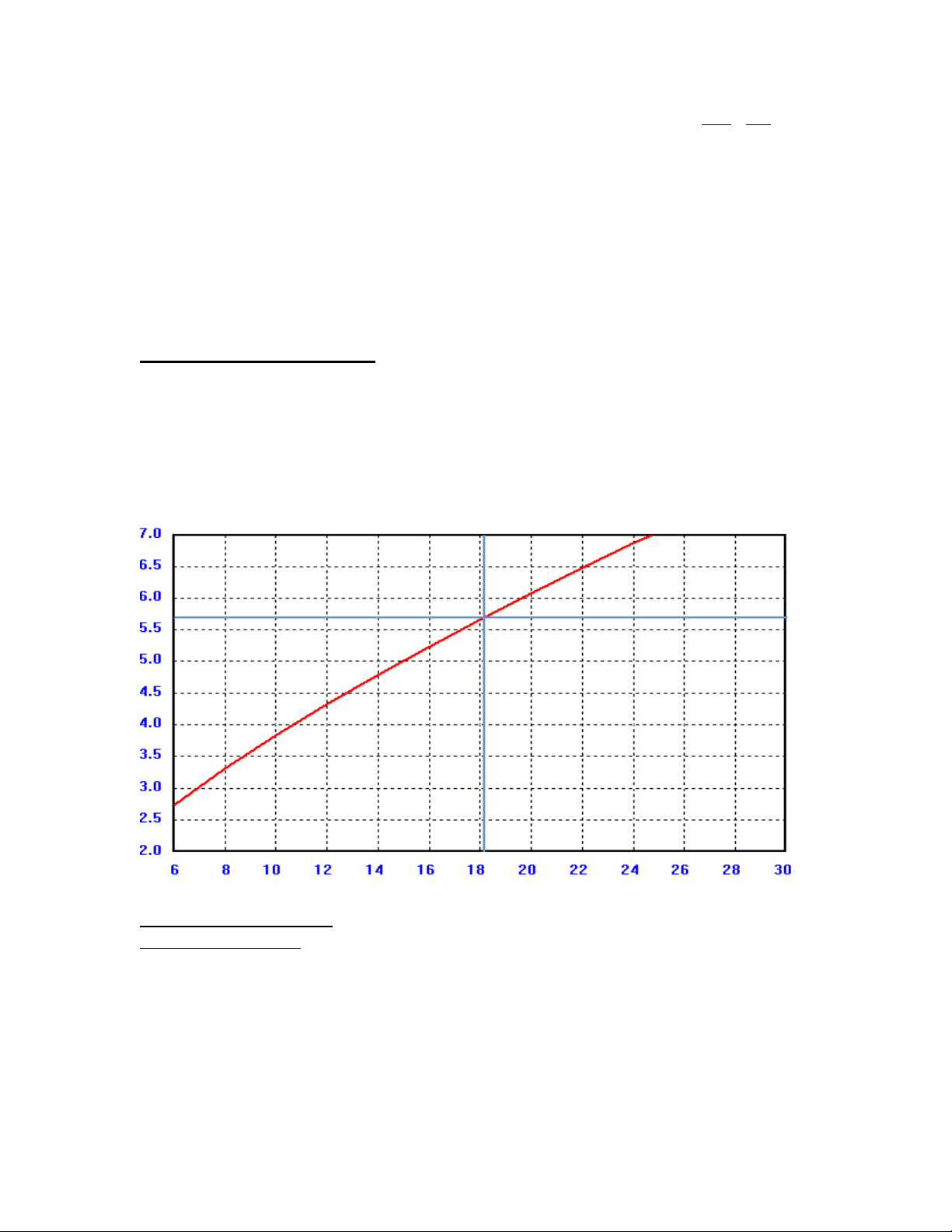

Ta có: uh=u1.u2.

Trong đó: u1 là tỷ số truyền cấp nhanh, u2 là tỷ số truyền cấp chậm

Phân phối tỷ số truyềng theo nhiều chỉ tiêu, từ đồ thị bên dưới ta chọn được:

u1=5,7

u2=3,188

ux=3

1.3. Tính các thông số.

1.3.1.Số vòng quay:

nđc=1420(vòng/phút)

n1=1420(vòng/phut)

n2=n1/u1=1420/5,7=249,12 (v/p)

n3=n2/u2=249,12 /3,188=78,143(v/p)

n

*

ct

=n3/ung=78,143/3=26,05(v/p)

Sai số tốc độ quay của dộng cơ

4

%4%0002,0%100.

044,26

044,2605,26

%100.%

*

ct

ctct

n

nn

Công suất của các trục công tác, trục 1, trục 2, truc 3.

Pct =

1000

Fv

=2,55 kW ;

756,2

0,995.0,93

2,55

ηη

P

P

xichol

ct

3

kW ;

856,2

0,995.0,97

2,756

ηη

P

P

brol

3

2

kW;

96,2

0,995.0,97

2,856

ηη

P

P

brol

2

1

kW;

Công suất thực của động cơ phát ra trong quá trình làm việc:

005,3

0,995.0,99

2,96

ηη

P

P

khopol

I

*

dc

Ta thấy công suất động cơ phát ra trong thực tế lớn hơn không đáng kể so với

công suất định mức của động cơ.

1.3.2. Mômen của động cơ, các trục 1 , 2, 3 và của trục công tác.

Tđc = 9,55. 106.

20210

1420

005,3

.10.55,9 6

dc

dc

n

P

N.mm.

TI’ =

5,9953

1420

96,2

.10.55,9.

2

1

.10.55,9.

2

16

1

1

6

n

P

N.mm.

TII =

6,109484

249,12

2,856

.,55.109

n

P

.10 9,55. 6

2

2

6

N.mm.

TIII = 9,55. 106.

8,336815

78,143

2,756

.9,55.10

n

P6

3

3

N.mm.

Tct = 9,55. 106.

9,934836

26,05

2,55

.9,55.10

n

P6

ct

ct

N.mm.

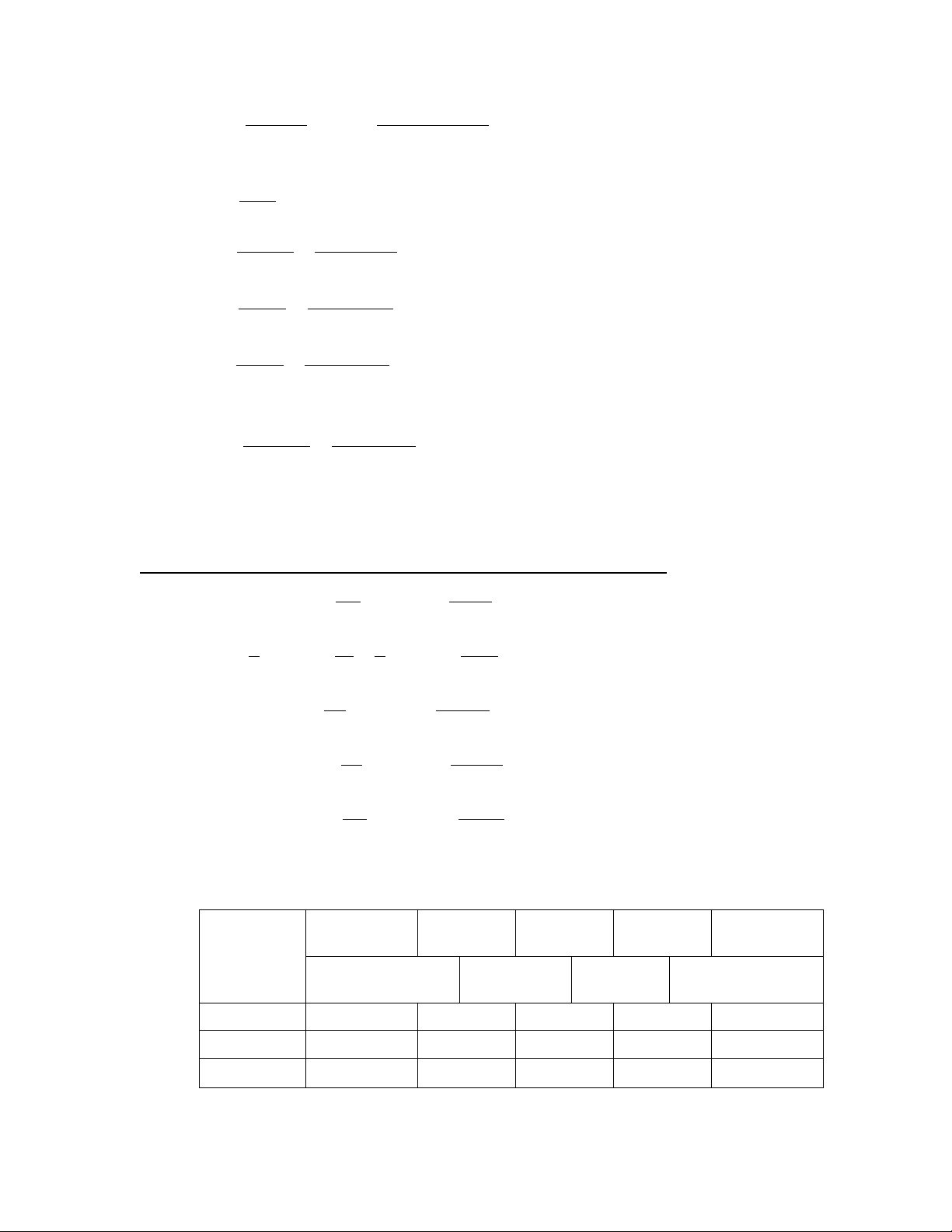

Từ những kết quả tính toán trên ta có bảng sau:

Trục

Th.số

T.S truyền

Động cơ

I

II

III

Công tác

1

U1 = 5,7

U2= 3,188

Ux=3

P(kW)

3,005

2,96

2,856

2,756

2,55

n (vg/ph)

1420

1420

249,12

78,143

26,05

T(N.mm)

20210

9953,5

109484,6

336815,8

934836,9

5

PHẦN 2. TÍNH TOÁN, THIẾT KẾ CHI TIẾT MÁY.

2.1 TÍNH BỘ TRUYỀN BÁNH RĂNG TRONG HỘP GIẢM TỐC

2.1.1. Chọn vật liệu:

Do không có yêu cầu gì đặc biệt và theo quan điểm thống nhất hóa trong thiết

kế,thuận tiện trong việc gia công chế tạo , ở đây ta chọn vật liệu làm các bánh răng như

nhau

Với

)1510(

21 HBHB

Cụ thể chọn vật liệu là thép 45 tôi cải thiện

Bánh nhỏ : HB=241…285 có

.850

1MPa

b

.580

1MPa

ch

Chọn HB1=250

Bánh răng lớn :

.450

.750

MPa

MPa

ch

b

Chọn HB2=235

2.1.2.Ứng suất cho phép

2.1.2.1.Ứng suất tiếp xúc cho phép[σH] và ứng suất uốn cho phép [σF]

theo công thức 6.1 và 6.2:

HLxHvRH

H

HKKZZS ...).(][ lim

0

FLFCxFsRF

F

FKKKYYS ...).(][ lim

0

Trong đó:

ZR -hệ số xét đến ảnh hưởng của độ nhám bề mặt răng làm việc

Zv - hệ xố xét đến ảnh hưởng của vận tốc vòng

KxH – hệ số xét đến ảnh hưởng của kích thước bánh ăng

YR – hệ số xét đến ảnh hưởng của độ nhám bề mặt răng

YS –hệ số xét đến độ hạy của vật liệu đối với tập chung ưngs suất

KxF –hệ số xét đến kích thước bánh răng ảnh hưởng đến độ bền uốn.

Tính thiế kế, ta lấy sơ bộ

1..

1..

xFSR

xHVR

KYY

KZZ

KFC – hệ số xét đến ảnh hưởng của đặt tải, do tải một chiều nên KFC=1

SH, SF –hệ số an toàn khi tính về tiếp xúc và uốn. tra bảng 6.2 ta có :

SH=1,1; SF=1,75.

lim

0

lim

0;FH

-Ứng suất tiếp xúc và ứng suất uốn cho phép ứng với chu kì

cơ sở

Ta có

)(57070250.270.2 1

lim

0

lim

0

31 MPaHB

HH

)(450250.8,1.8,1 1

lim

0

lim

0

31 MPaHB

FF

![Báo cáo thực tập tốt nghiệp Công ty TNHH Cơ điện Samwa Tek: [Mô tả chi tiết hơn về nội dung báo cáo nếu có thể]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250917/trantiendat_ct2/135x160/96461758161119.jpg)

![Báo cáo thực tập tại Garage Car Plus [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250810/nguyenanhquoc2809@gmail.com/135x160/25661754896300.jpg)

![Đồ án tốt nghiệp: Tính toán, kiểm tra hệ thống điều hòa không khí cho tòa nhà Depot Tham Lương [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250717/vijiraiya/135x160/40421752722146.jpg)

![Thiết kế cung cấp điện cho tòa nhà B2 Đại học Vinh: Đồ án môn học [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251212/phanduchung10072004@gmail.com/135x160/65851765594609.jpg)