Đồ án chi tiết máy Đề số 4-

phương án 7

B GIÁO D C VÀ ĐÀO T OỘ Ụ Ạ

TR NG ĐI NÔNG LÂM TP H CHÍ MINHƯỜ Ạ Ồ

KHOA C KHÍ CÔNG NGHƠ Ệ

*** ***

Đ ÁN CHI TI T MÁYỒ Ế

THI T K H P GI M T CẾ Ế Ộ Ả Ố

GVHD : Th.s Ph m Đc Dũngạ ứ

SV : Pham Công Đinh

L p : DH09CCớ

MSSV : 09119009

Đồ án chi tiết máy Đề số 4-

phương án 7

T.p H Chí Minh 11/2012ồ

Đ bài cho:F= 12kN, v=0.4m/s , D=0.45m=450mm.ề

Hình v :ẽ

Trong đó :

1 : Đng c đi n ộ ơ ệ

2 : Kh p n iớ ố

3 : H p gi m t c tr c vít 1 c pộ ả ố ụ ấ

4 : Kh p n i ch th pớ ố ữ ậ

5 : C p bánh răng hặ ở

6 : B ph n công tácộ ậ

Th i h n làm vi c: 6 năm.ờ ạ ệ

H s làm vi c ngày: Kệ ố ệ ngày = 0,3.

H s làm vi c năm: Kệ ố ệ năm = 0,6.

Tài li u tham kh o:ệ ả

[1].Tính toán thi t k h d n đng c khí, t p 1; ế ế ệ ẫ ộ ơ ậ tác giả Tr nh Ch t- Lê Văn Uy n.ị ấ ể

[2].Tính toán thi t k h d n đng c khí, t p 2; ế ế ệ ẫ ộ ơ ậ tác giả Tr nh Ch t- Lê Văn Uy n.ị ấ ể

[3].C s thi t k máy; ơ ở ế ế tác giả Nguy n H u L c.ễ ữ ộ

Ph n 1ầ: CH N ĐNG C ĐI N VÀ PHÂN PH I T S TRUY NỌ Ộ Ơ Ệ Ố Ỷ Ố Ề

I/CH N ĐNG C ĐI N:Ọ Ộ Ơ Ệ

1.Xác đnh công su t c n thi t c a đng c :ị ấ ầ ế ủ ộ ơ

Công su t yêu c u đt lên tr c đng c xác đnh theo công th c:ấ ầ ặ ụ ộ ơ ị ứ

Trong đó :

Công su t c a b ph n công tác Pấ ủ ộ ậ ct:

S vòng quay trên tr c công tác nố ụ ct :

Theo công th c (2.16) ta có.ứ

(vg/ph)

Đồ án chi tiết máy Đề số 4-

phương án 7

Moment t iả

Moment t i trung bình :ả

Pct =3.26 (kW)

Hi u su t h d n đng :ηệ ấ ệ ẫ ộ

Theo công th c (2.9) :ứ

Trong đó η1,η2,η3… là hi u su t c a các b truy n và các c p trong h th ng d n ệ ấ ủ ộ ề ặ ổ ệ ố ẫ

đng.ộ

Theo đ bài thì :ề

: hi u su t c a kh p.ệ ấ ủ ớ

: hi u su t b truy n tr c vít.ệ ấ ộ ề ụ

: hi u su t b truy n bánh răng tr đ hệ ấ ộ ề ụ ể ở

:hi u su t m t c p lăn. ệ ấ ộ ặ ổ

Tra b ng (2.3), ta đc các hi u su t :ả ượ ệ ấ

v y0.69ậ

Công su t yêu c u đt lên tr c đng c là :ấ ầ ặ ụ ộ ơ

(kW)

2. Xác đnh s b s vòng quay đng b c a đng c đi n:ị ơ ộ ố ồ ộ ủ ộ ơ ệ

S vòng quay trên tr c công tác nố ụ ct :

Theo công th c (2.16) ta có:ứ

T s truy n toàn b c a h th ng d n đngỷ ố ề ộ ủ ệ ố ẫ ộ

Trong đó :

utv là t s truy n c a truy n đng tr c vít h p gi m t c 1 c p.ỉ ố ề ủ ề ộ ụ ộ ả ố ấ

ubrh là t s truy n c a truy n đng bánh răng tr đ h .ỉ ố ề ủ ề ộ ụ ể ở

Theo b ng 2.4 .ả

utv= 30

Đồ án chi tiết máy Đề số 4-

phương án 7

ubrh= 5

S vòng quay s b trên tr c đng c nố ơ ộ ụ ộ ơ sb

Theo công th c (2.18) ,ta cóứ

(vg/ph)

S vòng quay đng bố ồ ộ

(vg/ph)

Trong đó :

f : t n s c a dòng đi n xoay chi u ( th ng s d ng f = 50 Hz )ầ ố ủ ệ ề ườ ử ụ

p : s đôi c c ( ch n p = 1 )ố ự ọ

3. Ch n đng c :ọ ộ ơ

Ta có: Pyc = 4.91 (kW)

nsb= 2550 (vg/ph)

ndb = 3000 (vg/ph )

Ch n đng c .ọ ộ ơ

Tra b ng P1.3 ta ch n đc lo i đng c 4A100L2Y3 (Liên Xô ch t o) có các ả ọ ượ ạ ộ ơ ế ạ

thông s sau :ố

Pdc = 5.5 kW

nđc =2880 vg/ph

Kh i l ng: 42 kgố ượ

Đng kính tr c đng c : dườ ụ ộ ơ dc = 42 mm (tra b ng 1.7)ả

Ki m tra đng c đã ch n :ể ộ ơ ọ

Theo đi u ki n 2.6 : (th a)ề ệ ỏ

Theo đi u ki n 2.19 : (th a)ề ệ ỏ

II) PHÂN PH I T S TRUY N:Ố Ỷ Ố Ề

1. Phân b t s truy nố ỷ ố ề

T s truy n chung c a h d n đng đc xác đnh theo công th c (3.23)ỷ ố ề ủ ệ ẫ ộ ượ ị ứ

Theo công th c (3.24) ta cóứ

Ta ch n uọbrh= 5

Ch n =35ọ

2. Xác đnh công su t, momen, s vòng quay trên các tr cị ấ ố ụ .

a. Công su t trên các tr cấ ụ

Đồ án chi tiết máy Đề số 4-

phương án 7

Trên tr c công tác ( tr c IV)ụ ụ

PIV = Pct= 3,26 (kW)

Trên tr c IIIụ

Trên tr c II ụ

Trên tr c I ( trên tr c đng c )ụ ụ ộ ơ

b. Moment xo n trên các tr cắ ụ

Tr c Iụ

(N.mm)

Tr c IIụ

(N.mm)

Tr c IIIụ

(N.mm)

Tr c IVụ

(N.mm)

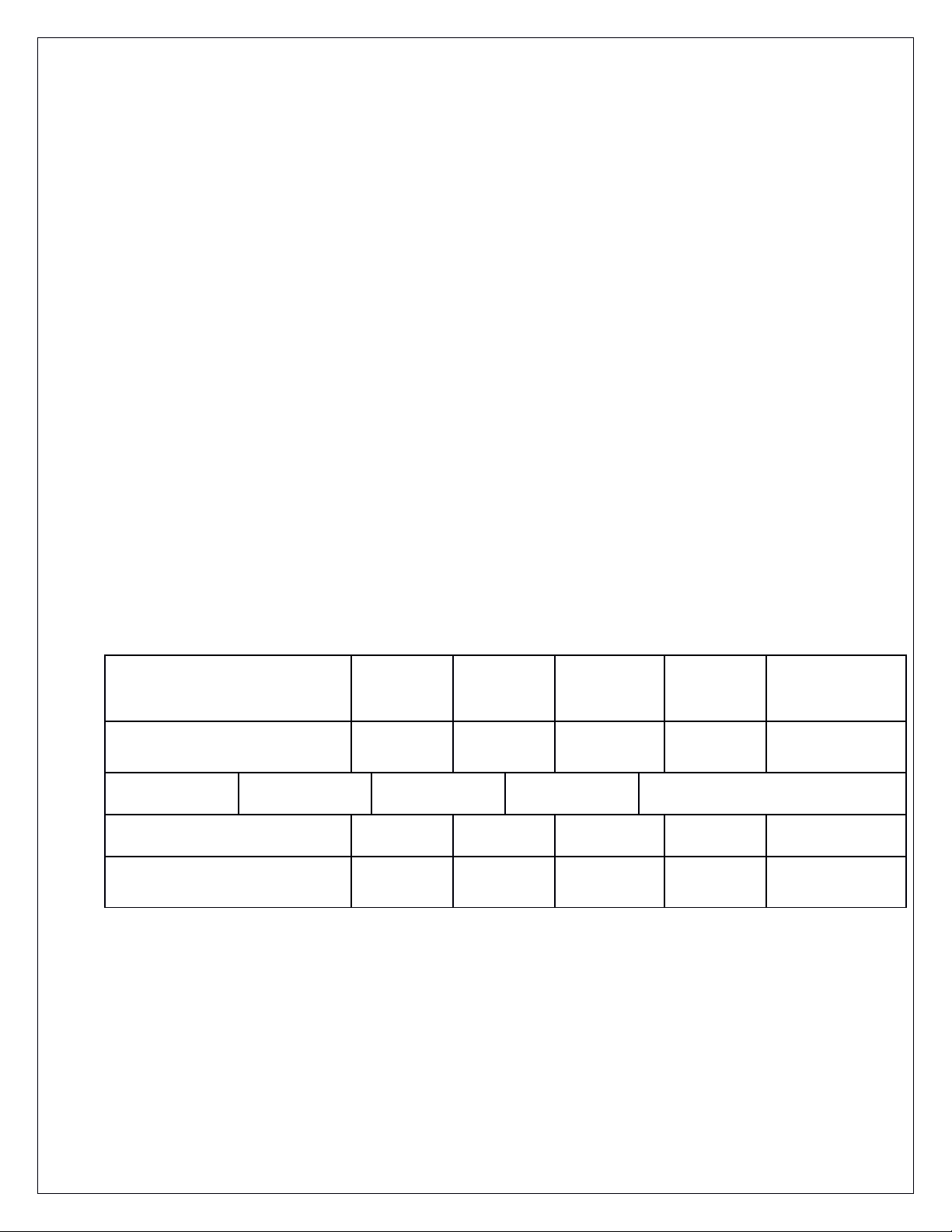

- B NG CÁC THÔNG S :Ả Ố

Tr cụ

Thông số

ĐNG CỘ Ơ I II III IV

Công su t P (kW)ấ5.5 4,69 4,67 3,48 3,26

T s truy n uỷ ố ề 1 33.9 1 5

S vòng quay n (vg/ph)ố2880 2880 85 85 17

Moment xo n M (Nmm)ắ1061,43 39119,14 52420,95 263421,89

PH N II. THI T K B TRUY N TR C VÍTẦ Ế Ế Ộ Ề Ụ

1.Ch n v t li u:ọ ậ ệ

Tính s b v n t c tr t: Theo công th c 7.1[1]ơ ộ ậ ố ượ ứ

Tra b ng: 7.2 Ta ch n v t li u làm bánh vít là đng thanh không thi c và đng thau. ả ọ ậ ệ ồ ế ồ

C th là dùng đng thanh nhôm s t БpA Ж 9-4 đúc b ng khuôn li tâm . Vì t i ụ ể ồ ắ ằ ả

![Đồ án môn học: Tính toán thiết kế nhà máy nhiệt điện [Chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250922/thieuquan520@gmail.com/135x160/35141758512299.jpg)

![Hệ thống tưới cây trồng tự động: Đồ án môn học [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250730/vijiraiya/135x160/22461753862213.jpg)