1

1

1.1. Đặc điểm và phân loại

1.2. Thép cacbon thông dụng và thép hợp kim

thấp

1.3. Thép hợp kim cao

2

3

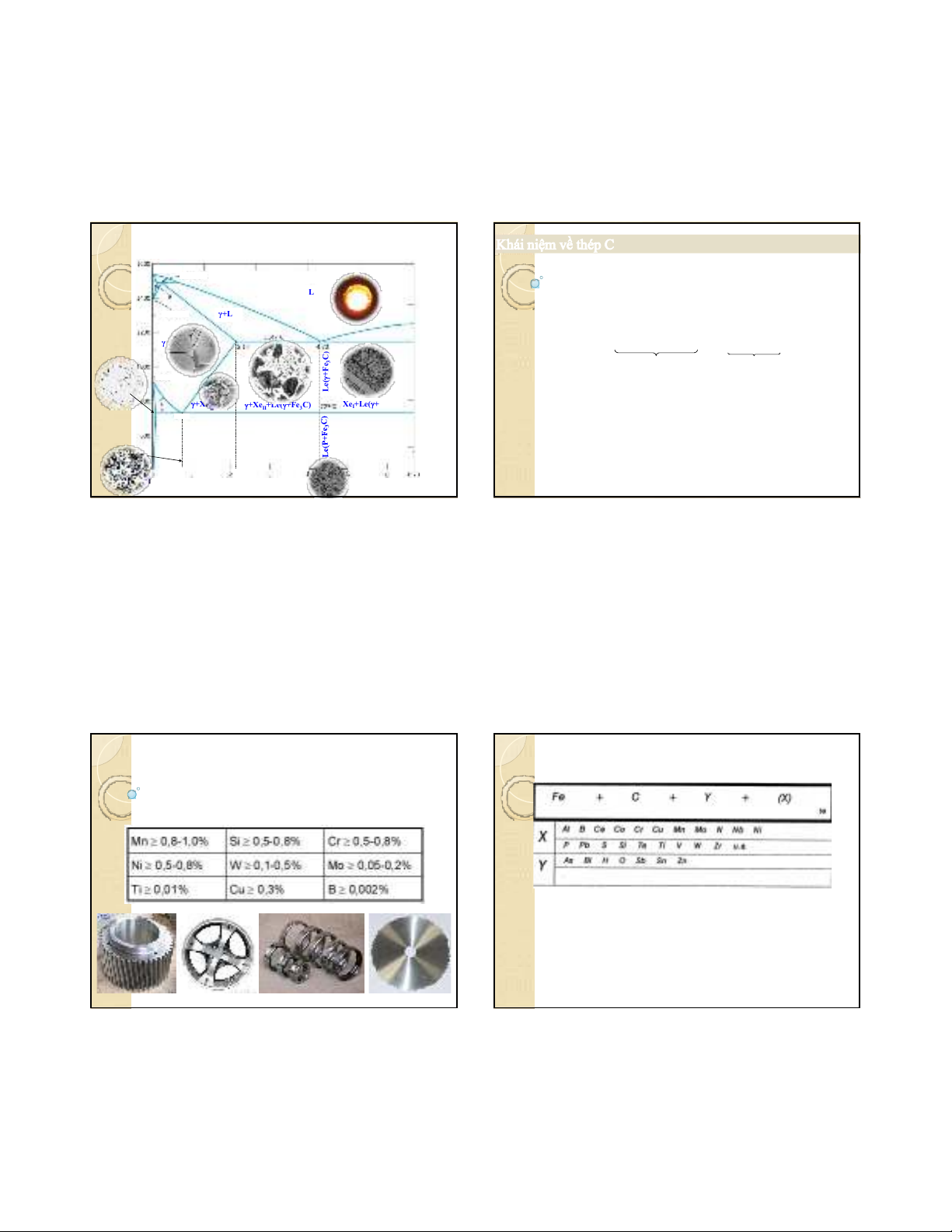

Sự tương tác của Fe và C:

Fe nguyên chất: Có 3 dạng thù hình:

Mềm và dẻo, σb= 250MPa, HV = 80, δ = 50%

A1, a ≈ 3,86Ao

A2, a ≈ 2,86Ao

A2

4

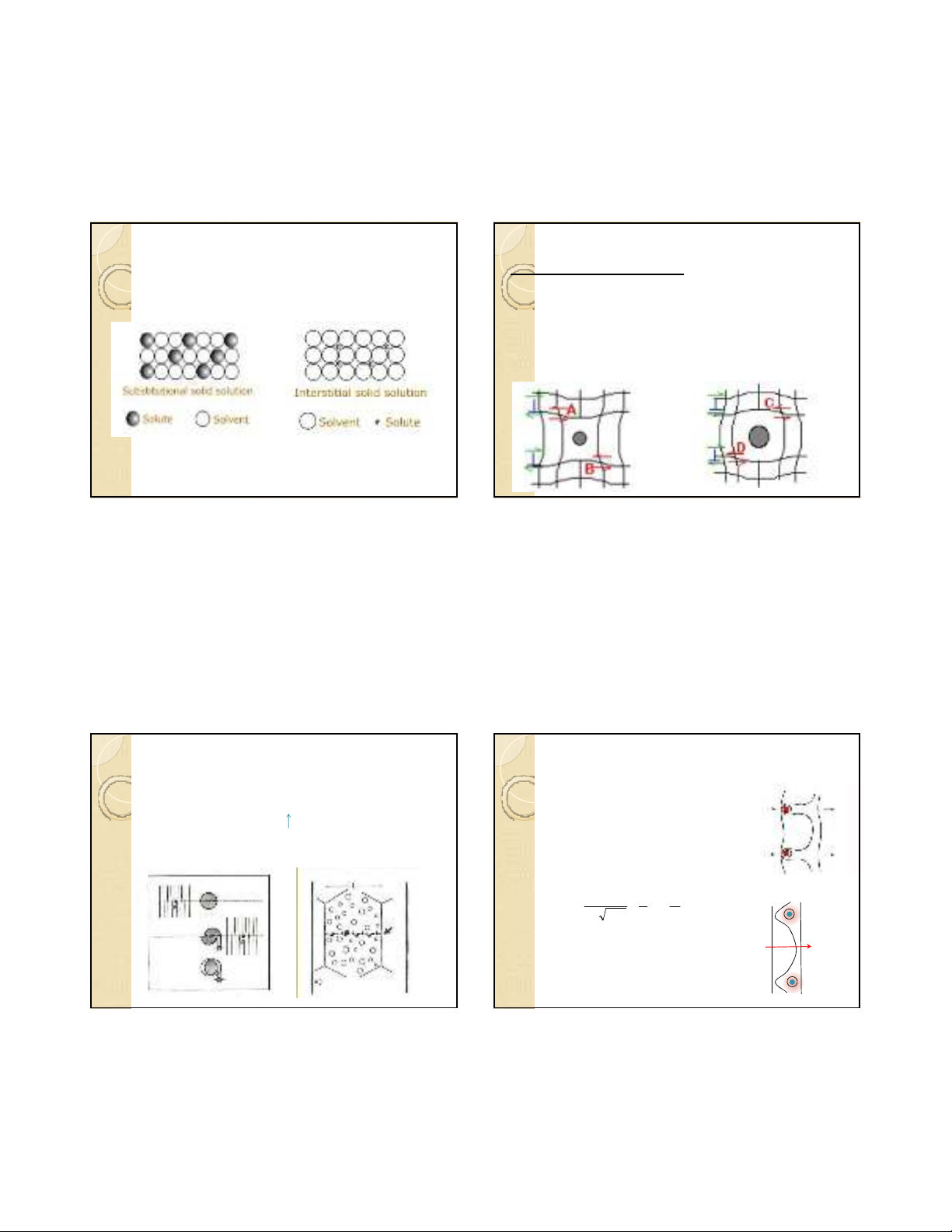

Fe nguyên chất, đưa thêm C:

rFe = 0,124 nm, rC= 0,077 nm,

→ dung dịch rắn xen kẽ:

→ Quá giới hạn hòa tan: tạo ra pha trung gian

rC/rFe ~ 0,6

C → Feαtạo ra Feα(C):

C → Feγtạo ra Feγ(C):

C → Feδtạo ra Feδ(C):

%C hòa tan rất ít

%C hòa tan nhiều nhất

%C hòa tan nhiều hơn của Feα

Fe3C, %C = 6,67%

rlt (max) = r8m=

0,414rFe = 0,051 nm

rlt (max) = r4m=

0,291rFe = 0,036 nm

11..11..11. . KháiKhái niệmniệm vềvề thépthép

2

+XeII +XeII+Le(+Fe3C)

Le(+Fe

3

C)

XeI+Le(+Fe3C)

L+XeI

XeI+Le(P+Fe3C)

P+XeII P+XeII+Le(P+Fe3C)

+P

Fe Fe3C

L

γ+L

γ

0,8

P[+Fe

3

C]

15390C14990C

13920C

9110C

A

B

H

N

J

C

E

D

F

G

S

PK

Q

Phân loại thép – gang theo GĐP

Hàm lượng C 2,14

Tạp chất: Mn (< 0,8%), Si (< 0,4%) + P, S (< 0,05%)

Tạp chất khác: H, O, N, (Cr, Ni, Cu 0,3%), (W, Mo, Ti 0,05%)

Tạp chất có lợi

(tư quặng sắt, fero

khư oxy)

Hóa bền ferit

Tạp chất có hại

(tư quặng sắt,

than coke)

- S: bơ nóng

- P: bơ nguội

6

Thép hợp kim

Là thép ngoài C + nguyên tố khác C (Ni, Cr, Ti…..) với lượng đủ lớn

làm thay đổi tổ chức cải thiện tính chất của vật liệu (NTHK)

7

SummarySummary

X: nguyên tố hợp kim

Y: nguyên tố tạp chất

8

3

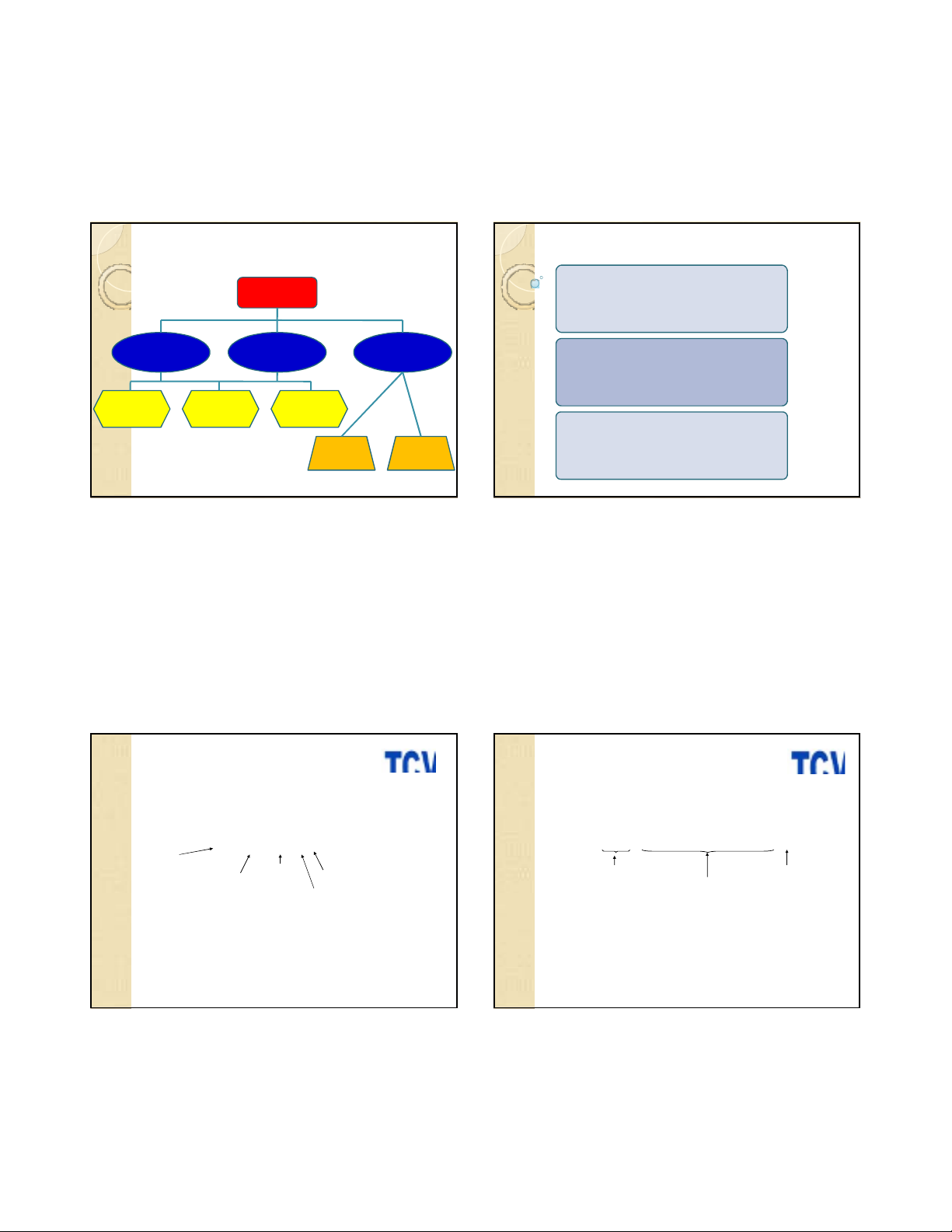

PhânPhân loạiloại thépthép

9

Thép

Thép cacbon Thép hợp kim

thấp

Thép hợp kim

cao

Thép cacbon

thấp

Thép cacbon

trung bình

Thép cacbon

cao

Thép dụng

cụ

Thép không

gỉ

Theo đô sạch tạp chất có hại (P va S)

Chất lượng thường

Chất lượng tốt

Chất lượng cao

Chất lượng rất cao

Theo phương pháp khư oxy

Thép sôi

Thép lặng

Thép nửa lặng

Theo công dụng:

Thép kết cấu

Thép dụng cụ

Thép đặc biệt

10

Tiêu chuẩn thép

Tiêu chuẩnViệt Nam

Các loại thép qui định (bảo đảm) thành phần – nhóm B: TCVN có các mác

từ BCT31 đến BCT61. Tuy cùng ký hiệu con số với nhóm A, song chỉ để tra

bảng tìm thành phần hoá học của thép

Các loại thép qui định (bảo đảm) cả có tính lẫn thành phần – nhóm C: có các

mác từ CCT34 đến CCT52

Thép cán thông dụng

Theo TCVN 1765-75: thép C kết cấu chất lượng thường để làm các kết cấu xây dựng với

%P (0,04-0,07%) và %S (0,05-0,06%)

CT xx (n, s, )

Ký hiệu thép C

thường

Giới hạn bền kéo tối

thiểu (kG/mm2)

Thép nửa lặng

Thép sôi

Thép lặng

xx Me1 xx Me2 xx……… (A)

C trung bình

phần vạn ký hiệu hoá học các nguyên tố

+ xx (phần trăm khối lượng)

chất lượng cao

Tiêu chuẩn thép chế tạo máy hợp kim

Thép cacbon chế tạo máy

C xx (xx: phần vạn hàm lượng C)

Tiêu chuẩn thép dụng cụ

Thép cacbon: CD xx (xx: phần vạn hàm lượng C)

Thép hợp kim (giống thép chế tạo máy)

4

- Tiêu chuẩn Hoa Kỳ: AISI, SAE (Society of Automotive Engineers)

AISI/SAE xx xx

Loại thép HK C trung bình phần vạn

10xx – thép C 40xx, 44xx – thép Mo

15xx – thép C có Mn cao 3xxx - thép Ni-Cr

61xx – thép Cr-V 50xx, 51xx – thép Cr

72xx - thép W - Cr 92xx – thép Si-Mn

- Thép kết cấu:

- Thép dụng cụ: AISI x x

Kí hiệu nhóm thép Số thứ tự

W - tôi nước (water),

O - tôi dầu (oil),

S - thép DC chịu va đập (shock)

T - thép gió W (tungsten)

M - thép gió Mo-W (molydenium)

H - thép DC biến dạng nóng (hot),

D - thép DC biến dạng nguội (cold)

A - thép DC biến dạng nguội, tôi

trong không khí (air)

- Tiêu chuẩn Nhật Bản: JIS (Japanese Industrial Standards)

S (xxxx) xxx

Ký hiệu cho thép HK

Biểu thị cho loại thép HK

C trung bình phần vạn hoặc số thứ tự

SCr - thép kết cấu Cr, SNC - thép kết cấu Ni-Cr

SMn - thép Mn, SCM - thép kết cấu Cr-Mo

SACM - thép Al-Cr-Mo, SNCM - thép kết cấu Ni-Cr-Mo

SUJ - thép ổ lăn, SUM - thép dễ cắt

SUP - thép đàn hồi, SUS - thép không gỉ

SUH - thép bền nóng, SK - thép dụng cụ cacbon,

SKH - thép gió, SKS, SKD, SKT - thép dụng cụ HK.

Tiêu chuẩn Nga

Đối với thép cán thông dụng:

Các loại thép chỉqui định (bảo đảm) cơtính: ГОСТ có các mác từCT0 đến

CT6, Đểphân biệt thép sôi, nửa lặng và lặng sau các mác củaГОСТ có đuôi КП,

ПС,СП.

Các loại thép qui định (bảo đảm) thành phần: ГОСТ có các mác từ БCT0 đến

БCT6;

Các loại thép qui định (bảo đảm) cảcó tính lẫn thành phần: ГОСТ có các mác

từBCT1 đến BCT5.

Cr Ni W Mo Ti Si Mn V

X H B M T C Γ Φ

40Cr 35CrMnTi 90CrSi 140CrW5

40X 35XΓT 9XC XB5

Đối với thép cacbon đểchếtạo máy: ГОСТ và BG có các ký hiệu

giống hệt nhau: theo sốphần vạn cacbon, ví dụmác CT45 là thép có trung

bình 0,45%C (cT là viết tắt của cTaљhoặccmaљ=thép).

ГОСТ3: Đối với thép hợp kim: có cảchữ(chỉnguyên tốhợp kim) lẫn số

(chỉlượng cacbon và nguyên tốhợp kim) theo nguyên tắc:

2 sốđầu chỉphần vạn cacbon (nếu khoảng 1% C thì không cần ghi);

Tiếp theo là ký hiệu của từng nguyên tốvà sốchỉphần trăm của nó (nếu

xấp xỉ1% thì không cần ghi).

5

A. Hóa bền dung dịch rắn

→Phần lớn các nguyên tố hợp kim khi hòa tan vào Fe đều làm tăng độ bền của

dung dịch rắn.

Nguyên lý

→Cản trở chuyển động của lệch

1.1.2. Đặc điểm cơ tính và hóa bền thép

Nguyên lý hóa bền dung dịch rắn

→Các nguyên tử của C và nguyên tố hợp kim hòa tan vào mạng tinh thể của Fe

gây ra xô lệch mạng xuất hiện ứng suất

→Ứng suất tồn tại trong mạng tinh thể làm lệch chuyển động khó khăn hơn

Nguyên tử hòa tan kích thước bé Nguyên tử hòa tan kích thước lớn

(Á kim: C, N, H …) (Kim loại: Cr,Mn, Ni, Si)

HóaHóa bềnbền tiếttiết phapha

1/ Tổ chức liền mạng và phân bố đều

Lệch chuyển động cắt qua hạt gây nên biến dạng bổ sung trên

một số hệ trượt trượt khó khăn hơn nên tăng bền nhưng ít

tăng độ cứng

Lệch có thể được hãm bởi biên hạt

CCơơ chchếế hóahóa bbềềnn

2/ Hạt lớn khoảng cách giữa các hạt lớn

Lệch có thể vượt qua các hạt và để lại vòng lệch xung

quanh các hạt

Trường hợp này độ bền tăng không nhiều nhưng độ

cứng tăng đáng kể do biến dạng nền mạnh

Hiệu ứng Orowan

0

ln

1

14

2r

D

v

Gb

v – Poissons ratio

G – shear modulus

b – Burgers vector

λ – interparticle spacing

D – particle planar diameter

r0– dislocation radius

![Bài giảng Khoa học vật liệu cơ khí [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251231/kimphuong1001/135x160/35861767942305.jpg)

![Giáo trình Vật liệu cơ khí [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250909/oursky06/135x160/39741768921429.jpg)