BÀI 6

XÁC ĐỊNH THÀNH PHẦN CỠ HẠT

6.1. Khái niệm và mục đích

Các quá trình công nghệ gốm sứ liên quan chặt chẽ đến việc xử lý các hệ dạng

hạt. Tính chất của các hệ phân tán như vật không chỉ phụ thuộc vào tính chất của

vật liệu mà còn phụ thuộc vào kích thước, hình dạng và cách thức sắp xếp giữa các

hạt với nhau.

Thành phần cỡ hạt của hệ có thể được xác định bằng cách xác định phân bố

kích thước hạt hay bề mặt riêng. Thành phần cỡ hạt là một trong những thông số

quyết định đến công nghệ sản xuất. Phân bố kích thước các hạt trong hệ, ví dụ như

trong phối liệu silicat (gốm sứ, vật liệu chịu lửa v.v…) ảnh hưởng lớn đến tính

chất của sản phẩm sau cùng. Thành phần cớ hạt quyếte định chất lượng sản phẩm,

ví dụ như xi măng, vôi hay thạch cao. Kiểm tra thành phần hạt là một trong những

công đoạn quan trọng trong công nghệ sản xuất.

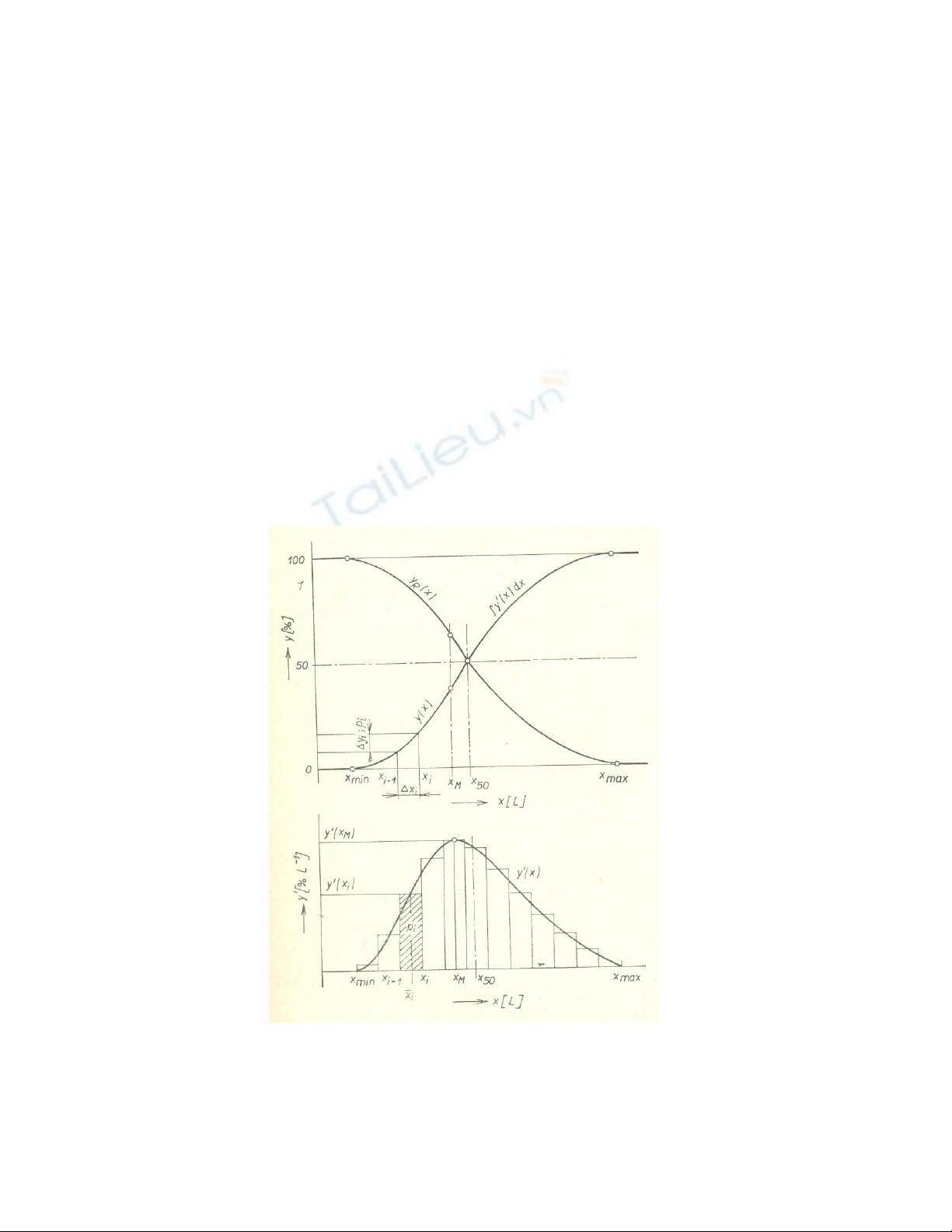

Hình 6.1. Đường cong phân bố thành phần cỡ hạt.

Hình 6.2. Đường cong tần suất thành phần cỡ hạt.

Các phương pháp xác định thành phần cỡ hạt bao gồm:

- Phân tích bằng sàng.

- Phân tích bằng phương pháp lắng.

- Phương pháp đếm hạt.

- Phương pháp phân loại hạt.

6.2. Đánh giá thành phần cỡ hạt

Mục đích của phương pháp xác định thành phần cỡ hạt là mô tả độ hạt của hệ

bằng một hàm thích hợp. Nguyên liệu silicat, thường là sản phẩm của các quá trình

đập nghiền thường được tạo nên từ các hạt có kích thước giống nhau và khác

nhau, ta gọi là hệ đa phân tán.

Kích thước hạt không đối xứng x, thường được coi là đường kính của hạt có

thể tích V qui về hình cầu

36Vx

π

= [L] trong đó L tượng trưng cho kích thước dài.

Người ta chia phân bố kích thước hạt thành từng đoạn cỡ hạt riêng biệt. Số

lượng hạt trong những đoạn này thể hiện khối lượng hay số lượng các hạt. Kết quả

phân tích thành phần cỡ hạt thể hiện trên đồ thị hay đường cong thành phần cỡ hạt

và có thể biểu diễn bằng hàm số.

Khối lượng các hạt mi trong đoạn cỡ hạt xi-1 đến xi được tính theo phần trăm pi

[%] và được tính theo số liệu trung bình như sau

2

xx

xi1i

i

+

=− , .100

m

m

p

i

i

i∑

= [%] ,

∑

=100pi

6.2.1. Hàm mũ đơn giản ZS (Zavesky, Spacek)

α

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

=

0

100 x

x

y [%]

trong đó: y là phần các hạt có kích thước nhỏ hơn x, nghĩa là phần rơi xuống

sàng, x-kích thước hạt [mm], x0-hạt lớn nhất về mặt lý thuyết [mm], tương ứng với

y = 100%, α-số mũ độ hạt, thể hiện hình dạng parabol, khi α < 1 trục parabol nằm

theo trục x, khi α > 1 trục parabol theo trục y.

6.2.2. Hàm e mũ RRSB (Rosin, Rammler, Sperling, Bennett)

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡⎟

⎠

⎞

⎜

⎝

⎛

−=

n

Rx'

x

100expy [%]

trong đó x là kích thước hạt [mm], x’-kích thước đặc trưng của hạt tương ứng

với phần sót sàng

yR = 100/e = 36,8 [%]

x’ = x36,8 [mm]

yR-thành phần các hạt lớn hơn kích thước x, nghĩa là phần trên sàng của x

[%], n-số mũ độ hạt, xác định hình dạng đường cong, khi n < 1 đường cong tần

suất đạt tối đa, n càng lớn thì càng đối xứng, khi n = 1 đường cong tần suất đi ra

khỏi điểm y’ = 1 và tiếp tục hạ thấp xuống, khi n < 1 đường cong có hình dạng

hyperbol, yR là điểm tiệm cận của nó.

6.2.3. Phân bố logarit thông thường

Thay vì x chúng ta dùng ln x sẽ được phân bố Gauss thông thường. Thay vì

trung bình logarit số học chúng ta được trung bình hình học

*

ln

100

ln x

xp ii =

∑

trong đó x* = x50

6.3. Phân tích cỡ hạt bằng sàng

Đây là phương pháp thường dùng để xác định thành phần cỡ hạt, thường dùng

để xác định thành phần cỡ hạt từ 40 µm đến 6 – 8 µm, đặc biệt có thể đến 125

mm. Ngày nay người ta thường dùng để phân tích cỡ hạt 5 đến 40 µm (vi sàng).

Sàng được sản xuất thành bộ có kích thước lổ nhất định và được đánh theo số,

theo tiêu chuẩn của từng nước. Xếp sàng theo mức độ hạt thô hay tinh, sàng cỡ lổ

lớn đặt trên cùng, dưới là sàng có kích thước lổ nhỏ nhất.

Phân tích bằng sàng thường có sai số tạo nên bởi sự tập hợp các hạt, các hạt

không đồng nhất hình dạng hay thời gian sàng không đủ. Các lỗi này có thể được

khắc phục bằng cách sử dụng các chuyển động bắt buộc của các hạt trên bề mặt

sàng (rung, lắc), sàng với dòng không khí thổi hay sàng ướt.

Sàng khô có thể là bằng tay hay bằng máy trên thiết bị rung. Tất cả bộ sàng

đều được đặt trên máy rung, sàng cho cỡ hạt thô nhất đặt lên trên cùng.

Số lượng nguyên liệu đem sàng được chọn sao cho sàng không bị quá tải. Đối

với sàng đường kính khoảng 200 mm thường cho một lượng nguyên liệu là 100

cm3, tức là có khối lượng từ 100 – 200 g. Đối với nguyên liệu khó sàng, sau 5 phút

phải làm sạch mặt dưới của sàng bằng chổi mịn. Phần lọt qua sàng bỏ đi. Sàng

bằng tay phải dàng trong ít nhất 30 phút, đối với nguyên liệu mịn phải sàng đến 1

– 2 giờ. Nếu sàng máy chỉ cần khoảng 10 phút.

Phân tích sàng bằng tay dùng để phân tích chính xác hay để xác nhận có tư

cách pháp lý. Phân tích sàng bằng máy dùng để phân tích hàng loạt. Sau khi sàng

xong đem cân. Những hạt nằm kẹt trong lổ được cho vào những hạt nằm trên sàng.

Nếu một lượng lớn nguyên liệu đem sàng có kích thước hạt gần với kích thước lổ

sàng, cần phải cho thêm vào 30 g thanh đồng có độ dài 10 mm hay các khối vuông

bằng cao su.

Sau khi sàng xong, đem cân những phần còn lại trên sàng. Tổng khối lượng

của các đoạn hạt không được khác với lượng nguyên liệu ban đầu 1 – 2%. Phần

chênh lệch có thể được chia đều cho các đoạn hạt theo khối lượng từng đoạn sao

cho tổng các đoạn hạt là 100%.

Trong phân tích thành phần cỡ hạt thông thường, người ta dùng kích thước lổ

sàng danh nghĩa để thể hiện.

Sàng nhờ dòng không khí được thực hiện trong phòng thí nghiệm của hãng

Alpine A.G. Augsburg. Phương pháp này đặc biệt thích hợp đối với sàng mịn. Vật

liệu trên sàng được thổi gợn sóng nhờ các tia không khí thổi ra từ các lổ quay tròn,

hướng từ tâm ra bên ngoài sàng. Lổ được bố trí ngay bên dưới sàng. Nhược điểm

của phương pháp này là chỉ làm việc được với một sàng và không thu hồi được

lượng qua sàng.

Các hạt kết tụ lại với nhau có thể được cho qua sàng thành công nhờ thêm 3%

SiO2 mịn có cỡ hạt nhỏ hơn 0,1 µm. Tất cả SiO2 thêm vào đều lọt qua sàng và khi

cân phải trừ chúng ra.

Nói chung, sàng khô khi dùng để sàng hạt mịn ít hiệu quả hơn sàng ướt. Tuy

nhiên sàng ướt lại chỉ dùng cho vật liệu không tác dụng với nước và các hạt kích

thước lớn có số lượng nhỏ.

Sàng ướt thích hợp trong trường hợp không thể sử dụng sàng khô. Ví dụ đối

với trường hợp vật liệu mịn cỡ 1 µm, vật liệu dễ dàng tích điện hay trường hợp

cần phải xác định số lượng các hạt lớn riêng lẻ nằm trong một lượng lớn các hạt

mịn. Sàng ướt nghĩa là quá trình phân loại diễn ra trong chất lỏng, thường là trong

nước, trong xăng hay trong một số hydrocacbon khác.

Trong nhiều trường hợp người ta thêm vào tác nhân phân tán, chất tẩy rửa hay

chất thấm ướt. Quá trình sàng ướt kết thúc khi nước chảy xuống hoàn toàn trong

suốt. Phần còn lại trên sàng được dội nước, đem sấy và cân.

Nhược điểm của phương pháp phân tích sàng ướt là cần phải sấy, và quá trình

này làm chậm kết quả đến 20 – 30 phút. Ưu điểm là có thể dùng sàng mịn và siêu

mịn. để sàng ướt nhanh, có thể dùng biện pháp hút nước, hay rung hay có thể dùng

siêu âm.

![Giáo trình Nghiệp vụ chế biến món ăn 1 (Nấu Ăn) Trường Cao đẳng Nghề An Giang [Mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2022/20220815/viastonmartin/135x160/1344928266.jpg)

![Giáo trình Tổng quan bếp bánh (Nghề Kỹ thuật làm bánh) Trường CĐ Du lịch Hải Phòng [Mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2021/20211217/caphesuadathemot/135x160/8991639730252.jpg)

![Tài liệu Tổng quan ngành hàng F&B Việt Nam [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250901/00khoa.vo@gmail.com/135x160/31641756871755.jpg)