Quảng Ngãi , 12/2014

TRƯỜNG ĐẠI HỌC PHẠM VĂN ĐỒNG

KHOA KỸ THUẬT CÔNG NGHỆ

----- -----

BÀI GIẢNG

MÁY CÔNG CỤ 1

Bậc Cao đẳng – Ngành Công nghệ kỹ thuật cơ khí

GV: ThS. Trần Văn Thùy

i

MỤC LỤC

Lời nói đầu............................................................................................ Trang 01

CHƯƠNG 1: ĐỘNG HỌC MÁY CÔNG CỤ

1.1. Đại cương về máy cắt kim loại................................................................. 02

1.1.1. Khái niệm về máy.............................................................................. 02

1.1.2. Khái niệm về máy công cụ ................................................................ 02

1.1.3. Khái niệm về máy cắt kim loại .......................................................... 02

1.1.4. Phân loại máy cắt kim loại................................................................. 03

1.1.5. Ký hiệu máy cắt kim loại................................................................... 04

1.2. Chuyển động tạo hình của máy cắt kim loại........................................... 04

1.2.1. Phương pháp hình thành bề mặt gia công........................................... 04

1.2.2. Chuyển động tạo hình của máy cắt kim loại....................................... 06

1.3. Phương pháp tạo hình.............................................................................. 08

1.3.1. Phương pháp định hình...................................................................... 08

1.3.2. Phương pháp theo vết ........................................................................ 08

1.3.3. Phương pháp bao hình ....................................................................... 09

1.4. Sơ đồ kết cấu động học............................................................................. 09

1.4.1. Khái niệm.......................................................................................... 09

1.4.2. Xích truyền động............................................................................... 09

1.4.3. Tổ hợp chuyển động.......................................................................... 13

1.5. Điều chỉnh chuyển động........................................................................... 13

1.5.1. Điều chỉnh xích vận tốc ..................................................................... 14

1.5.2. Điều chỉnh xích cắt renvit.................................................................. 14

CHƯƠNG 2: CÁC CƠ CẤU TRUYỀN ĐỘNG VÀ ĐIỀU KHIỂN

2.1. Chuyển động của máy công cụ ................................................................ 16

2.1.1. Khái niệm về chuyển động ................................................................ 16

2.1.2. Các đại lượng đặc trưng của chuyển động.......................................... 17

2.1.3 Tỷ số truyền ....................................................................................... 17

2.2. Các cơ cấu truyền động............................................................................ 18

ii

2.2.1. Truyền động phân cấp ...................................................................... 18

2.2.2. Truyền động vô cấp.......................................................................... 24

2.3. Cơ cấu điều khiển cơ khí.......................................................................... 27

2.3.1. Chức năng và yêu cầu........................................................................ 27

2.3.2. Kết cấu của cơ cấu điều khiển............................................................ 28

2.3.3. Cơ cấu điều khiển bằng cơ khí........................................................... 29

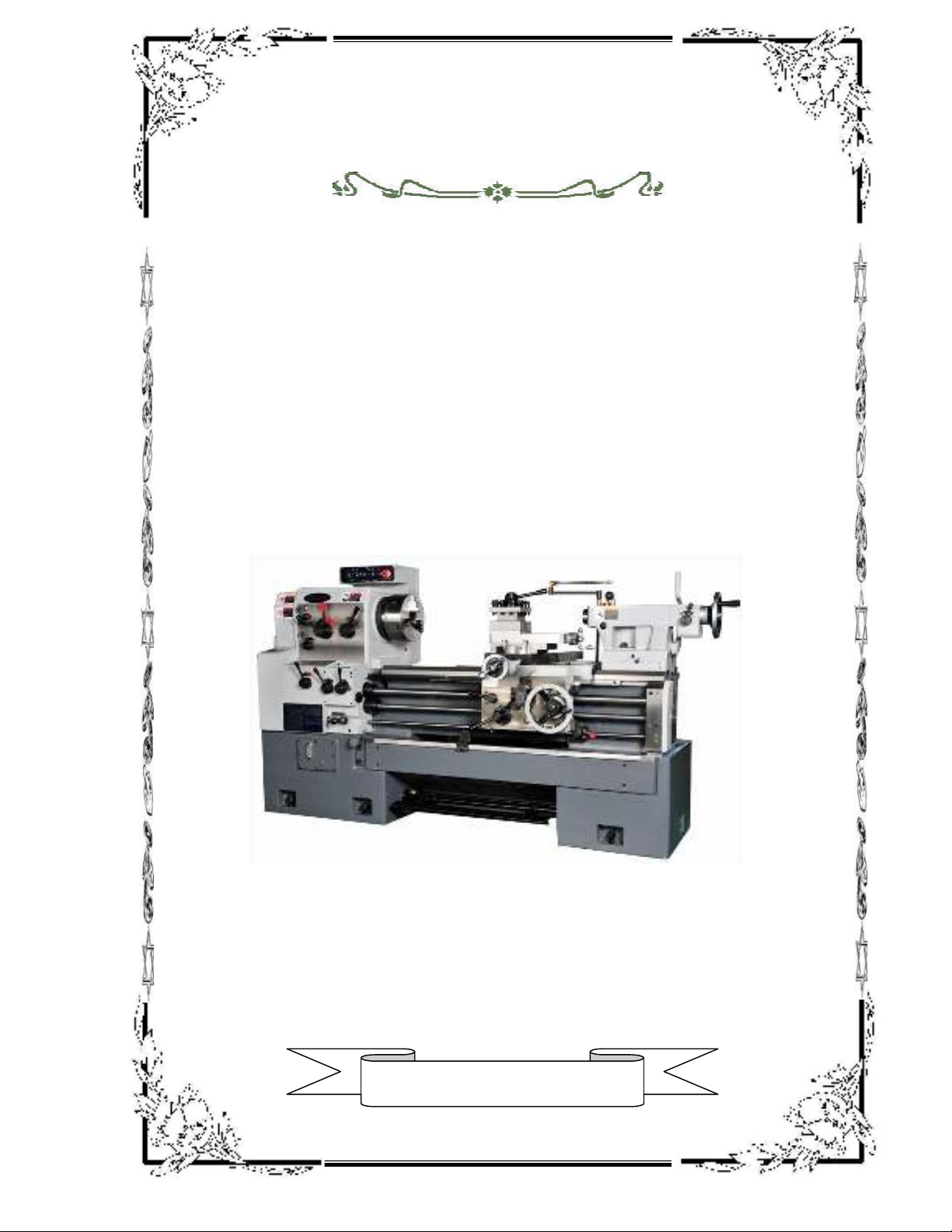

CHƯƠNG 3: MÁY TIỆN

3.1. Đại cương về máy tiện.............................................................................. 36

3.1.1. Khái niệm.......................................................................................... 36

3.1.2. Công dụng......................................................................................... 36

3.1.3. Phân loại............................................................................................ 37

3.1.4. Các bộ phận chính ............................................................................. 38

3.2. Máy tiện Renvít vạn năng T620............................................................... 39

3.2.1. Đặc tính kỹ thuật ............................................................................... 39

3.2.2. Sơ đồ kết cấu động học...................................................................... 39

3.2.3. Sơ đồ động học.................................................................................. 40

3.3. Cắt renvít ................................................................................................. 44

3.3.1. Cắt ren tiêu chuẩn............................................................................... 44

3.3.2. Cắt ren không tiêu chuẩn .................................................................... 46

3.3.3. Cắt ren chính xác................................................................................ 47

3.3.4. Cắt ren mặt đầu .................................................................................. 47

3.4. Các cơ cấu đặc biệt................................................................................... 47

3.4.1. Đai ốc bổ đôi ...................................................................................... 47

3.4.2. Ly hợp một chiều................................................................................ 48

3.4.3. Chạc điều chỉnh.................................................................................. 49

3.4.4. Cơ cấu an toàn bàn xe dao .................................................................. 50

3.4.5. Cụm trục chính................................................................................... 50

3.5. Điều chỉnh máy tiện.................................................................................. 51

3.5.1. Điều chỉnh để tiện côn....................................................................... 51

3.5.2. Điều chỉnh máy để tiện ren................................................................ 52

3.6. Một số máy tiện khác ............................................................................... 54

iii

3.6.1 Máy tiện cụt....................................................................................... 54

3.6.2. Máy tiện revolver............................................................................. 55

3.6.3. Máy tiện đứng.................................................................................. 55

CHƯƠNG 4: MÁY PHAY

4.1. Đại cương về máy phay............................................................................ 57

4.1.1. Khái niệm.......................................................................................... 57

4.1.2. Công dụng......................................................................................... 57

4.1.3. Phân loại............................................................................................ 57

4.1.4. Các bộ phận chính ............................................................................. 57

4.2. Máy phay vạn năng nằm ngang P82 ....................................................... 58

4.2.1. Đặc tính kỹ thuật ............................................................................... 58

4.2.2. Sơ đồ kết cấu động học...................................................................... 58

4.2.3. Sơ đồ động học.................................................................................. 59

4.3. Đầu phân độ vạn năng ............................................................................ 61

4.3.1. Đầu phân độ vạn năng có đĩa phân độ............................................... 62

4.3.2. Đầu phân độ vạn năng không có đĩa phân độ.................................... 66

4.4. Các cơ cấu đặc biệt................................................................................... 68

4.5. Các loại máy phay khác ........................................................................... 71

CHƯƠNG 5: MÁY GIA CÔNG BÁNH RĂNG TRỤ

5.1. Đại cương về máy gia công bánh răng .................................................... 73

5.1.1. Khái niệm ......................................................................................... 73

5.1.2. Công dụng......................................................................................... 75

5.1.3. Phân loại............................................................................................ 75

5.2. Máy phay răng E3-5................................................................................. 75

5.2.1. Đặc tính kỹ thuật ............................................................................... 75

5.2.2. Sơ đồ kết cấu động học...................................................................... 75

5.2.3. Sơ đồ động học.................................................................................. 76

5.3. Máy lăn răng 5M324A ............................................................................. 77

5.3.1. Đặc tính kỹ thuật ............................................................................... 77

5.3.2. Sơ đồ kết cấu động học...................................................................... 78

iv

5.3.3. Sơ đồ động học.................................................................................. 78

5.4. Máy xọc răng 514 ..................................................................................... 83

5.4.1. Đặc tính kỹ thuật ............................................................................... 83

5.4.2. Sơ đồ kết cấu động học...................................................................... 84

5.4.3. Sơ đồ động học.................................................................................. 84

Tài liệu tham khảo .......................................................................................... 89

![Giáo trình Sửa chữa máy phay (Nguội sửa chữa máy công cụ, Trình độ Trung cấp) - Trường Cao đẳng Hòa Bình Xuân Lộc [Mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2024/20241028/nienniennhuy00/135x160/7771730079741.jpg)

![Giáo trình Vận hành và Sửa chữa Máy gieo trồng (Nghề Kỹ thuật Máy nông nghiệp Trung cấp) - Trường Trung cấp Tháp Mười [Chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2024/20240417/khanhchi0912/135x160/6181713340327.jpg)

![Giáo trình Vận hành máy kéo nông nghiệp (Nghề Vận hành máy kéo nông nghiệp) - Trường Cao đẳng Cộng đồng Kon Tum [Mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2024/20240228/boghoado025/135x160/1491781884.jpg)

![Giáo trình Solidworks nâng cao: Phần nâng cao [Full]](https://cdn.tailieu.vn/images/document/thumbnail/2026/20260128/cristianoronaldo02/135x160/62821769594561.jpg)

![Giáo trình Vật liệu cơ khí [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250909/oursky06/135x160/39741768921429.jpg)