Chương 2: Biến dạng dẻo và cơ tính

2.1 Biến dạng dẻo và phá huỷ

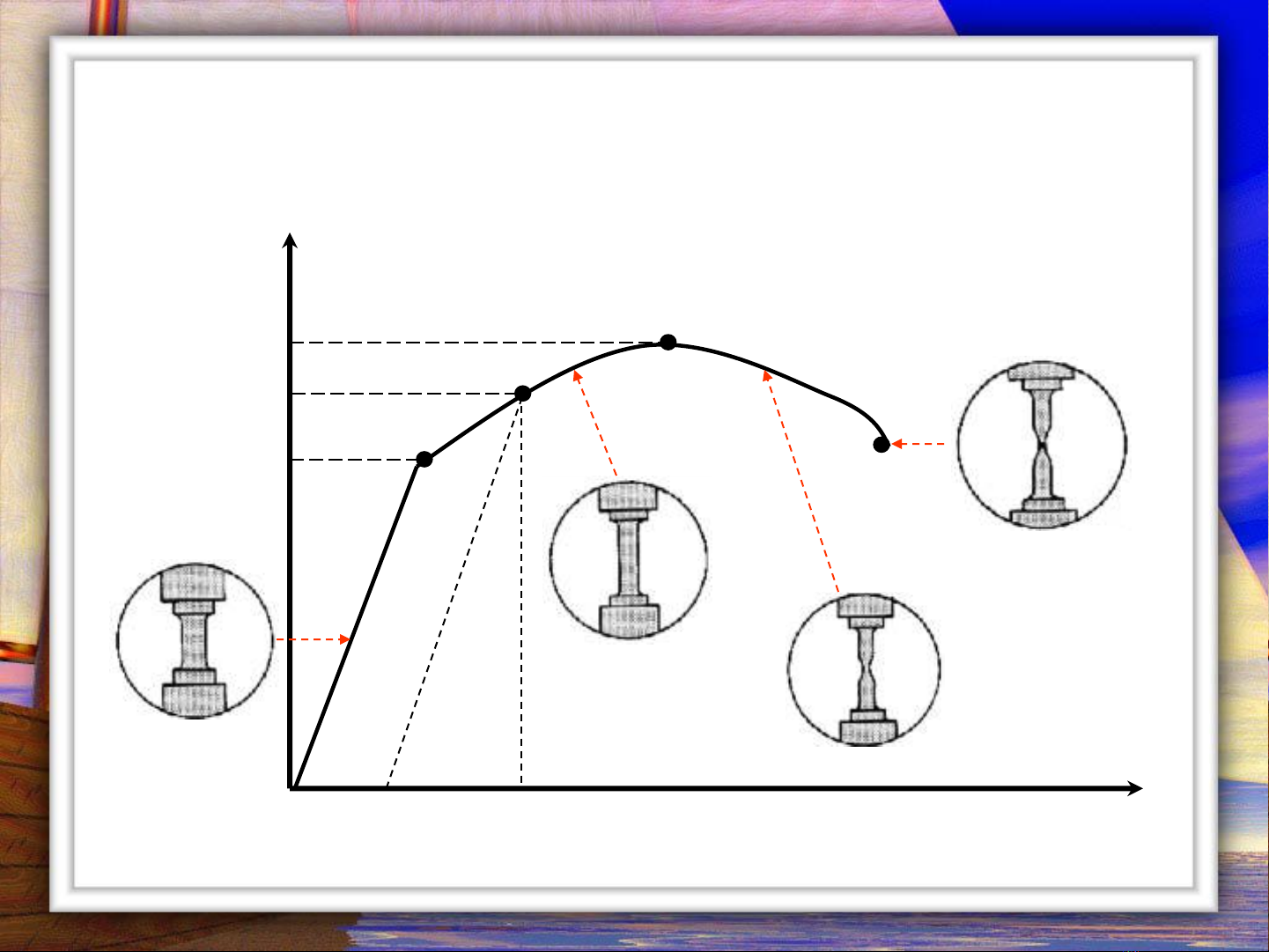

Độ dãn dài

l

Tải trọng F

Fđh

a1

e

Fa

a

b

c

Fb

a2

0

Sơ đồ biểu diễn tải trọng-biến dạng điển hình của KL

Sự biến đổi mạng tinh thể ở các giai đoạn khác

nhau trong quá trình biến dạng

Khái niệm về biến dạng dẻo

Là biến dạng không bị mất đi sau khi bỏ tải trọng tác

dụng

Giai đoạn ban đầu: các nguyên tử chỉ dao động xung quanh vị trí cân

bằng

Giai đoạn biến dạng đàn hồi: các nguyên tử xê dịch phạm vi hẹp so với

thông số mạng nên nó vẫn trở về vị trí ban đầu khi bỏ tải trọng

Giai đoạn biến dạng dẻo: các nguyên tử xê dịch phạm vi lớn hơn so với

thông số mạng nên nó không trở về vị trí ban đầu khi bỏ tải trọng

Giai đoạn phá huỷ: liên kết giữa các nguyên tử bị cắt rời

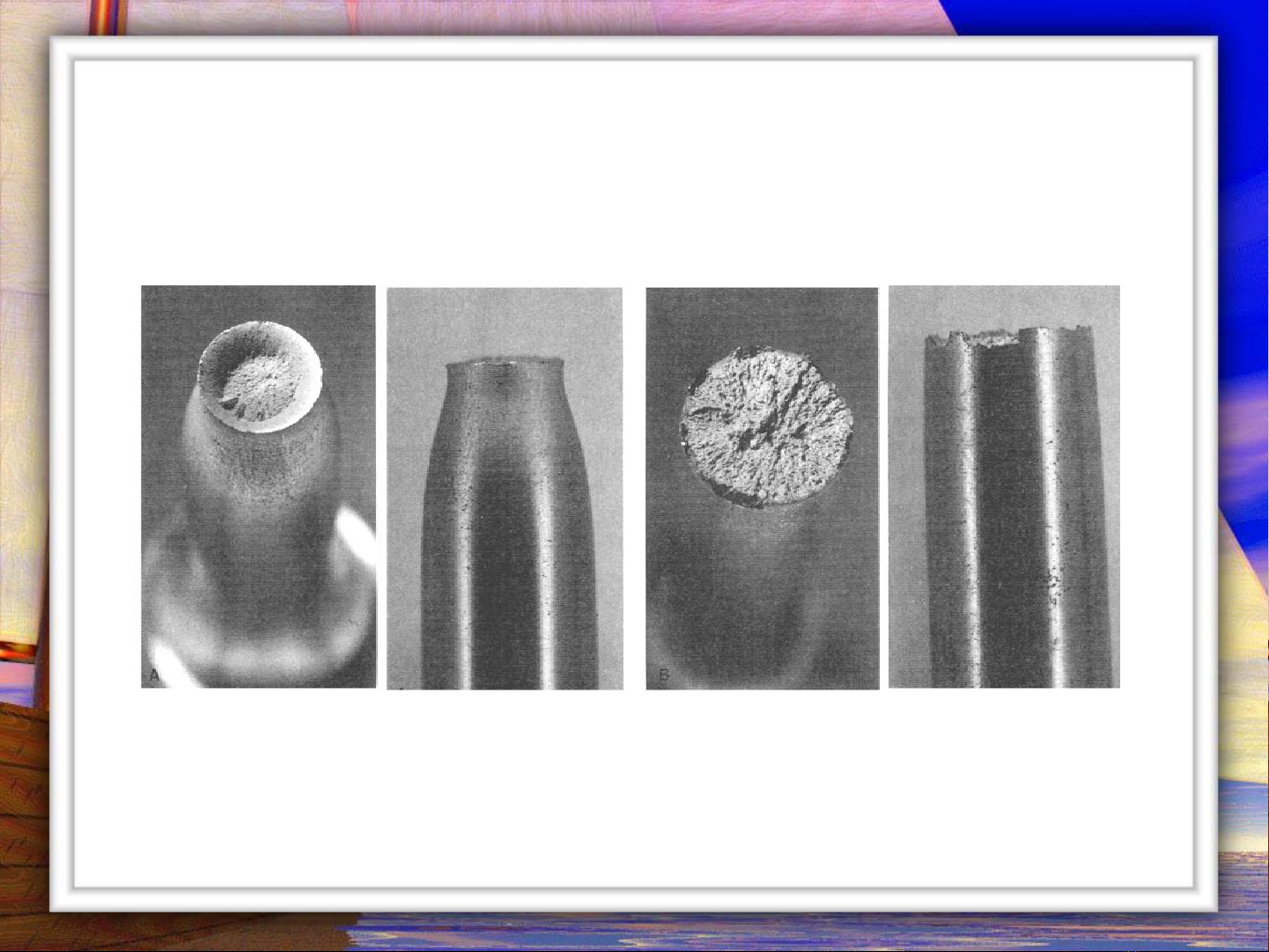

Phá huỷ dẻo Phá huỷ giòn

(không có biến

dạng dẻo)

Một số hình ảnh quan sát được tại vết

gãy của mấu thử (điểm c)

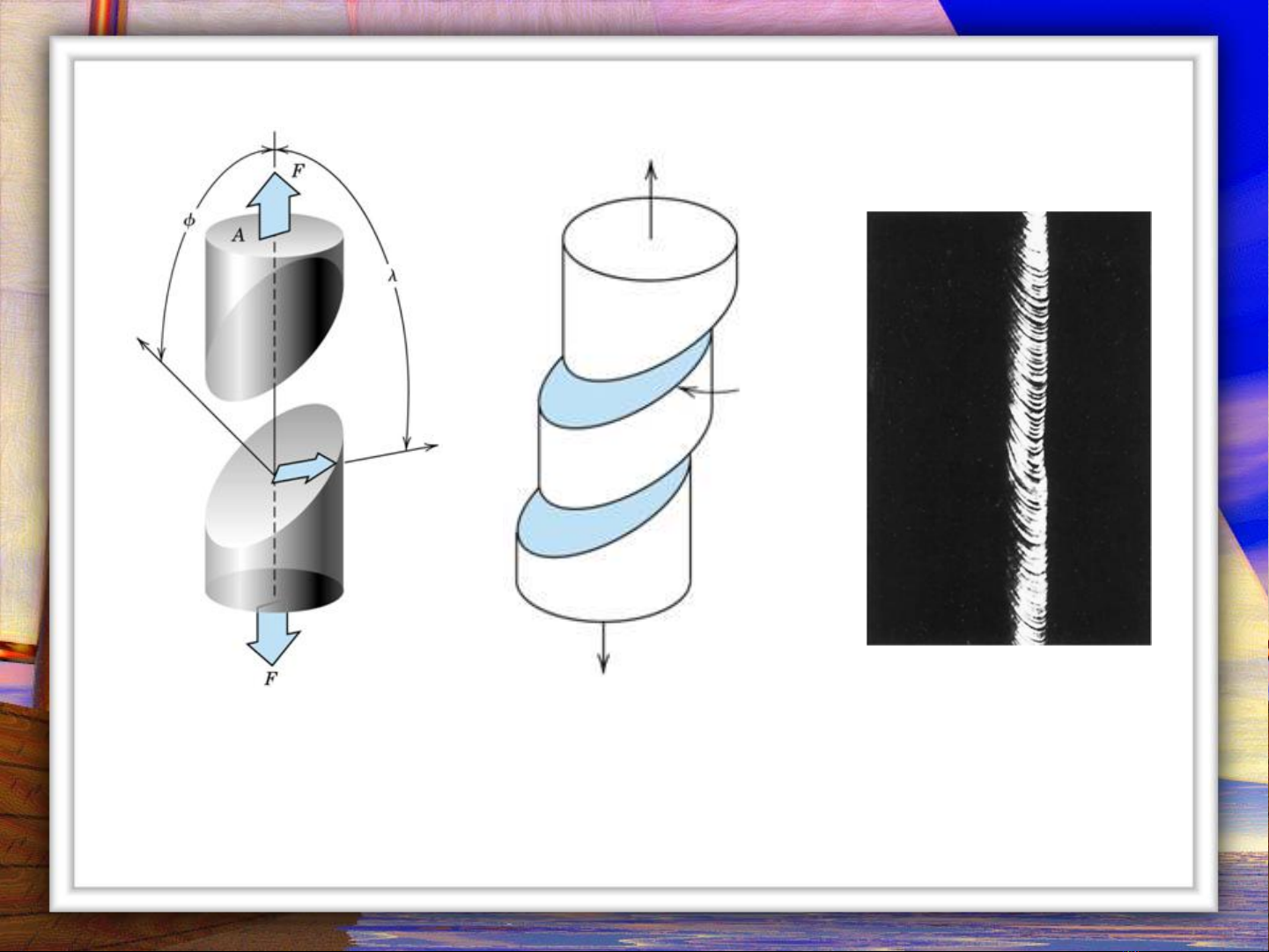

Trượt đơn tinh thể

Phương trượt

Mặt trượt

Trượt trong đơn

tinh thể Zn

Hiện tượng trượt trong đơn

tinh thể

Trượt là hiện tượng chuyển dời tương đối giữa các phần tinh thể

theo các phương và mặt nhất định gọi là phương trượt và mặt trượt

Phương trượt:

Mặt trượt:Là mặt phân cách giữa hai mặt nguyên tử dày đặc nhất

mà tại đó xảy ra hiện tượng trượt

2 điều kiện của mặt trượt:

-Phải là mặt xếp xít chặt nhất (liên kết giữa các nguyên tử lớn

bền vững)

-Khoảng cách giữa 2 mặt xít chặt phải là lớn nhất (dễ cắt đứt

liên kết giữa 2 mặt dễ xê dịch)

Là phương có mật độ nguyên tử lớn nhất

Hệ trượt:Là sự kết hợp giữa một phương trượt và một mặt trượt