CHƯƠNG 7

Các nguyên công cơ bản tạo hình dụng cụ sau nhiệt luyện

I. Đặc điểm quá trình tạo hình dụng cụ sau nhiệt luyện

→ Quá trình mài và mài sắc dụng cụ :

- Mài các bề mặt chuẩn, bề mặt kết cấu

- Mài sắc: mài mặt trước, mài mặt sau- tạo hình lưỡi cắt

1.1. Đặc điểm về vật liệu dụng cụ cắt

- VLDCC là HKC,…có độ cứng cao, giòn chịu va đập kém

- VLDCC là thép đã nhiệt luyên có độ cứng, độ bền cơ học cao

Y/C chọn đá mài, chế độ mài phù hợp

1.2. Đặc điểm về độ chính xác

- ĐCX DCC phụ thuộc nhiều vào đcx quá trình mài.

- Yêu cầu: mặt chuẩn, mặt trước, mặt sau :

+ Độ chính xác hình học cao độ chính xác kích thước, độ chính xác vị trí tương quan

+ Độ nhám bề mặt thấp

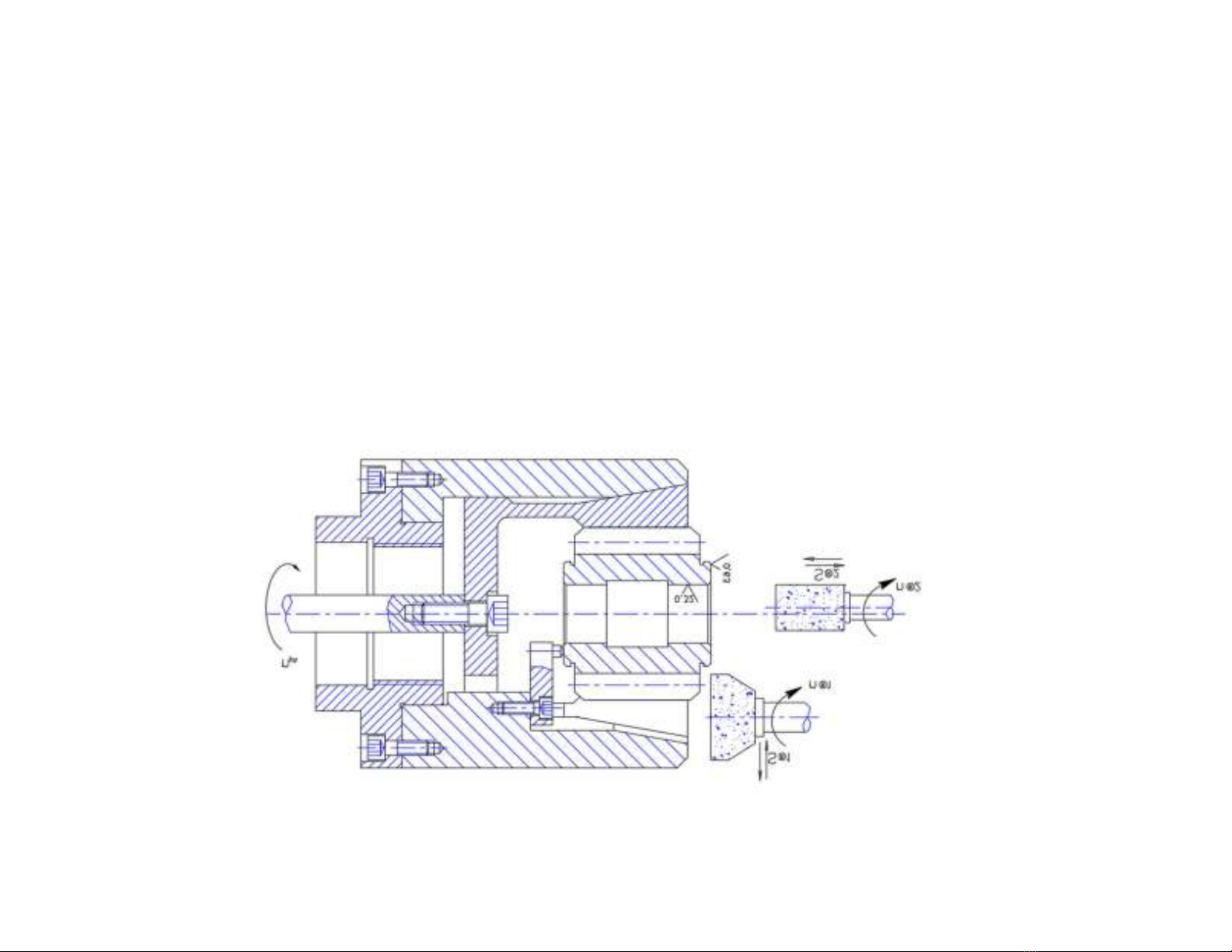

- Thiết bị : Máy mài vạn năng+ đồ gá chuyên dùng

- Máy mài dụng cụ vạn năng, máy mài dụng cụ chuyên dùng

II. Các nguyên công mài mặt chuẩn và mài các bề mặt kết cấu

- Các mặt chuẩn thường là các bề mặt cơ bản: mặt phẳng đầu, mặt trụ trong và ngoài,..

- Các NC mài mặt chuẩn được thực hiện đầu tiên, sau khi NL.

- Cố gắng tiến hành mài đồng thời các mặt chuẩn trong một lần gá đặt- giảm sai số

- Sau khi mài các mặt chuẩn thường được mài nghiền, đánh bóng.

- Các bề mặt kết cấu được mài sau khi mài mặt chuẩn

CHƯƠNG 7

Các nguyên công cơ bản tạo hình dụng cụ sau nhiệt luyện

CHƯƠNG 7

Các nguyên công cơ bản tạo hình dụng cụ sau nhiệt luyện

III. Các nguyên công mài sắc mặt sau

- MT, MS là các bề mặt làm việc của DCC. Độ chính xác của MT, MS quyết định độ

chính xác về hình học, về vị trí tương quan của lưỡi cắt dụng cụ so với bề mặt khởi

thủy và mặt chuẩn độ chính xác, chất lượng làm việc của dụng cụ

- Nguyên lý cơ bản khi mài mặt trước, mặt sau là dùng đường sinh của bề mặt làm việc

của đá mài làm đường sinh tạo hình

3.1. Mài sắc mặt sau là các bề mặt cơ bản

- Mặt phẳng - dao tiện, dao bào, dao phay răng nhọn,….

- Mặt trụ DTĐH lăng trụ,…

- Mặt côn Dao chuốt lỗ trụ,…

- Mặt tròn xoay định hình DTĐH hình tròn

- ….

- - Mài tương tự như mài các bề mặt chi tiết máy thông thường

CHƯƠNG 7

Các nguyên công cơ bản tạo hình dụng cụ sau nhiệt luyện

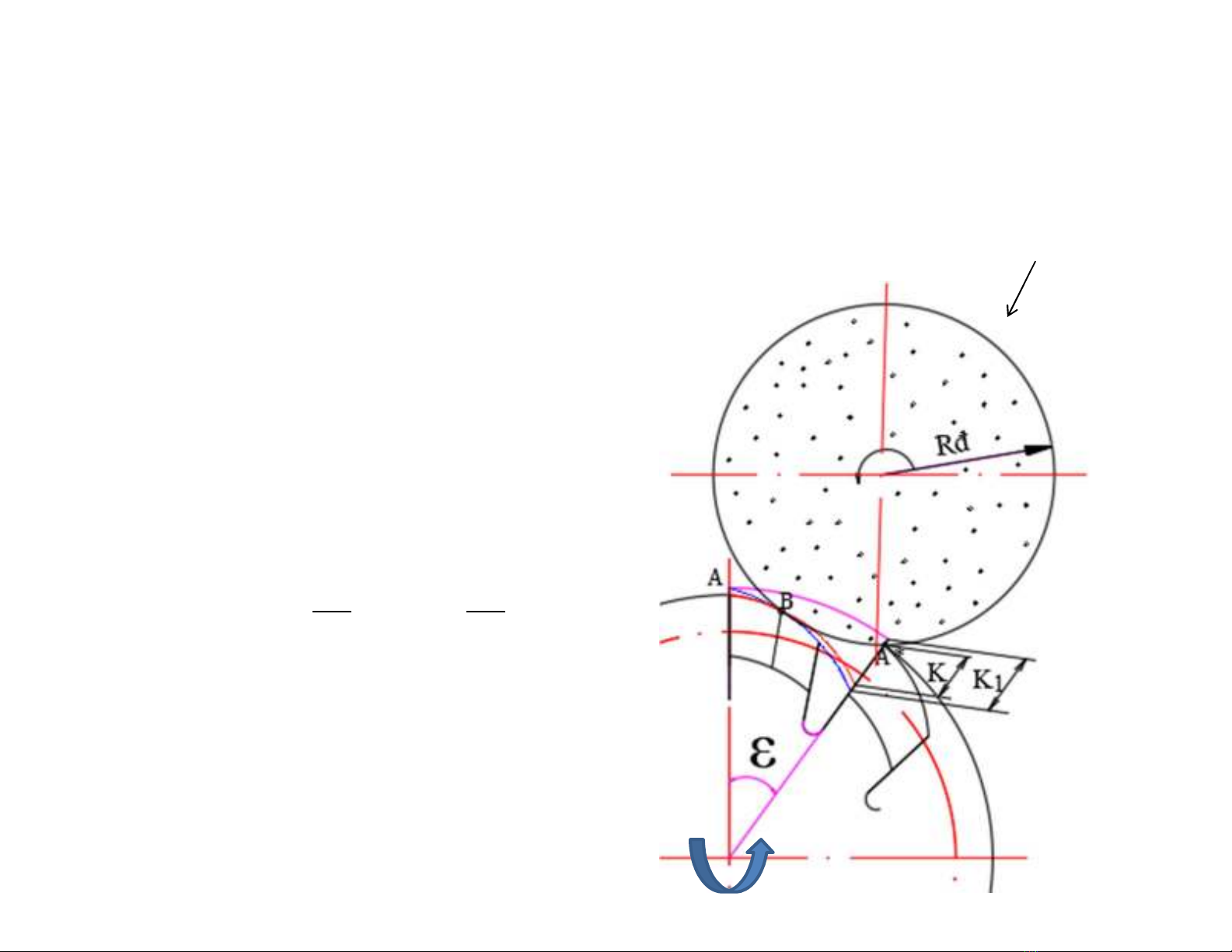

3.2. Mài sắc mặt sau là mặt hớt lưng

Các loại DCC có mặt sau là mặt hớt lưng, yêu cầu đcx cao như một số loại DFĐH, các

loại dao phay lăn,… cần phải được mài hớt lưng (hớt lưng 2 lần)

Tiện hớt lưng thực hiện trước nhiệt luyện

Lượng hớt lưng tiện:

K1 = (1,2÷1,5)K

Mài hớt lưng thực hiện sau nhiệt luyện

lượng hớt lưng K

- Quan hệ góc sau đỉnh và lượng hớt lưng

K :

tg αe = 𝑲𝒁

𝝅𝑫𝒆

↔ K = 𝝅𝑫𝒆

𝒁.tgαe

- Qúa trình mài hớt lưng thường được thực

hiện trên máy tiện hớt lưng với các cđ:

Cđ quay của đá- cđ cắt chính

Cđ tịnh tiến hướng kính của đá

Cđ quay của phôi

Ođ

`

CHƯƠNG 7

Các nguyên công cơ bản tạo hình dụng cụ sau nhiệt luyện

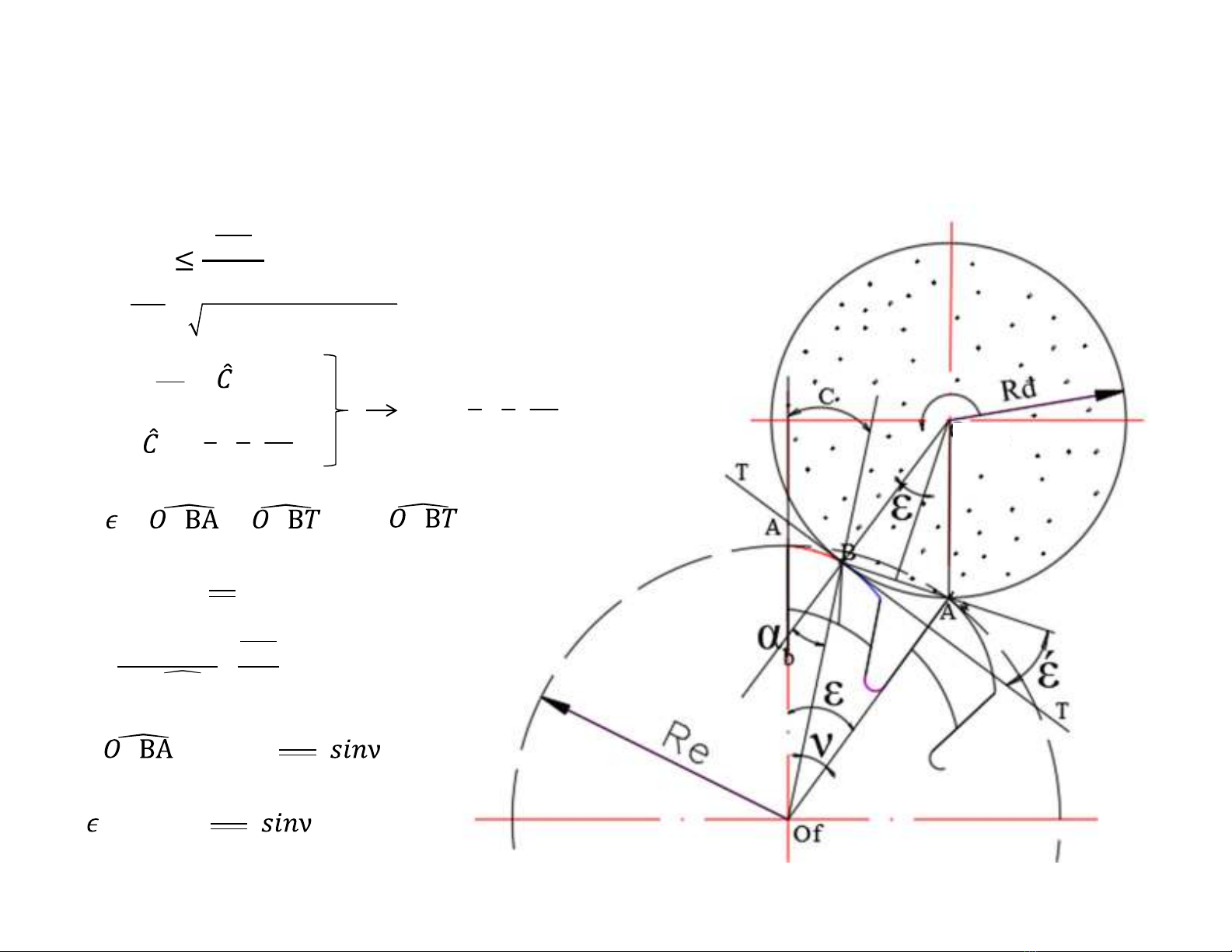

a. Xác định đường kính lớn nhất của đá mài hớt lưng

Rđ ∗

(*)

* 2 2

2 cos

e B e B

BA R R R R

2

z

1 2 2

2 3

z

= ∗ -

= 900 - αB

∗

= ∗

∗ =arcsin(

∗.

= arcsin(

∗. ) - 900 + αB

tg αB =

. tg αe

=

1 1 2

3 2

z

(**)

(***)

![Bài giảng Đúc trong khuôn mẫu chảy [Chuẩn SEO]](https://cdn.tailieu.vn/images/document/thumbnail/2021/20211215/thienlangso/135x160/9111639530638.jpg)