ĐÚC TRONG KHUÔN

MẪU CHẢY

•Từ khóa: Investment Casting;

Lost Wax Mold

1. Mở đầu

1.1. Bản chất của phương pháp

•Có nguyên lý làm khuôn giống như cách

đúc tượng bằng mẫu sáp đã có từ lâu

•Nhờ ứng dụng nhiều thành tựu của nhiều

ngành khoa học nên có thể chế tạo được

vật đúc có độ chính xác rất cao và phức

tạp từ mọi loại hợp kim, không cần gia

công hoặc không thể gia công

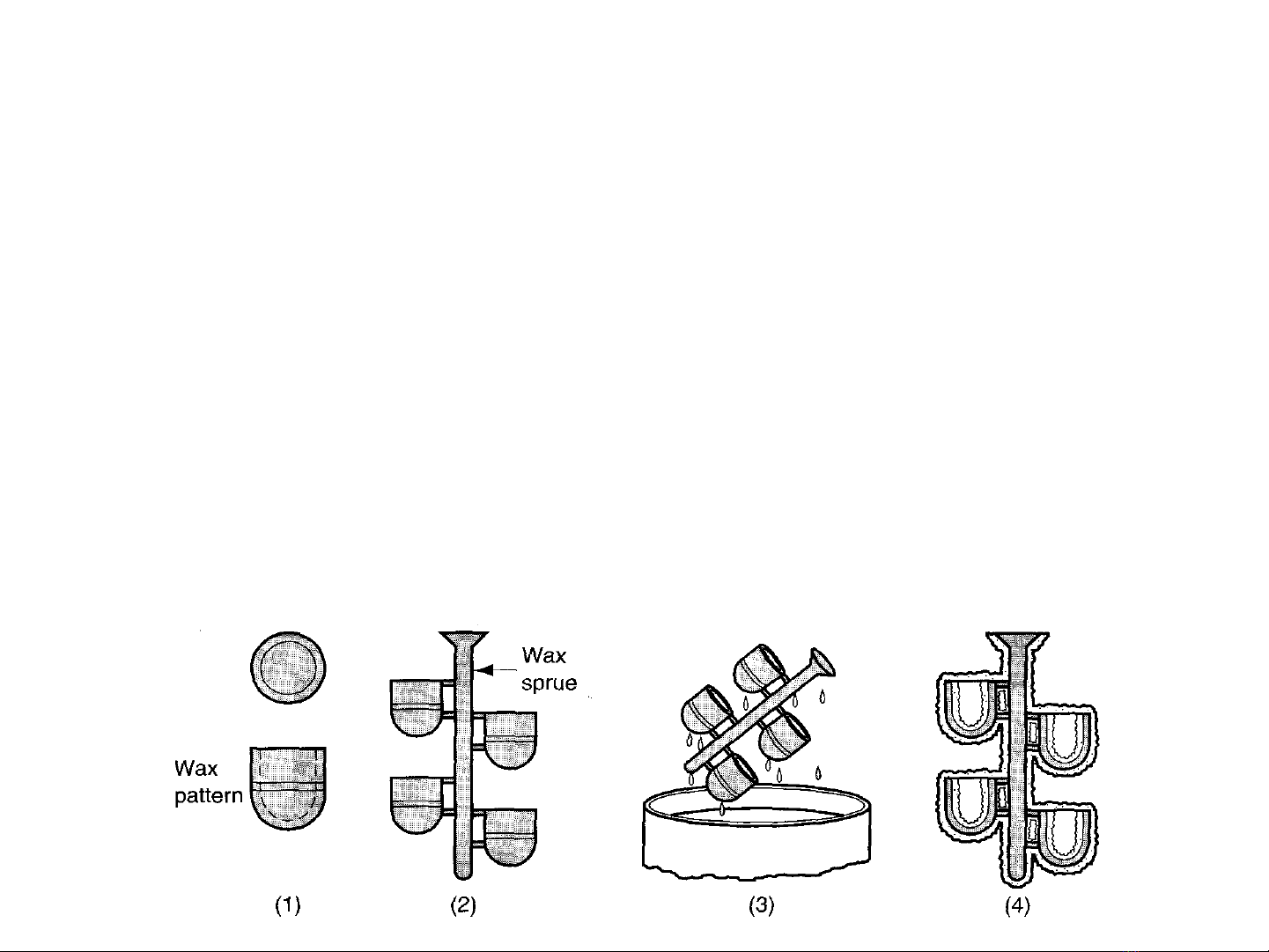

Trình tự chế tạo vật đúc trong

khuôn mẫu chảy

•Thiết kế và chế tạo khuôn ép mẫu sáp

•Sử dụng khuôn ép để chế tạo mẫu, HTR

bằng sáp (1)

•Gia công thành chùm mẫu (pattern tree)

(2)

Trình tự chế tạo vật đúc trong

khuôn mẫu chảy

•Nhúng mẫu vào huyền phù (3)

•Rắc cát lên bề mặt mẫu, sấy khô

•Lặp lại nhiều lần quá trình: nhúng huyền

phù – rắc cát – sấy khô cho đến khi tạo

được một lớp vỏ đủ bền theo yêu cầu (4)

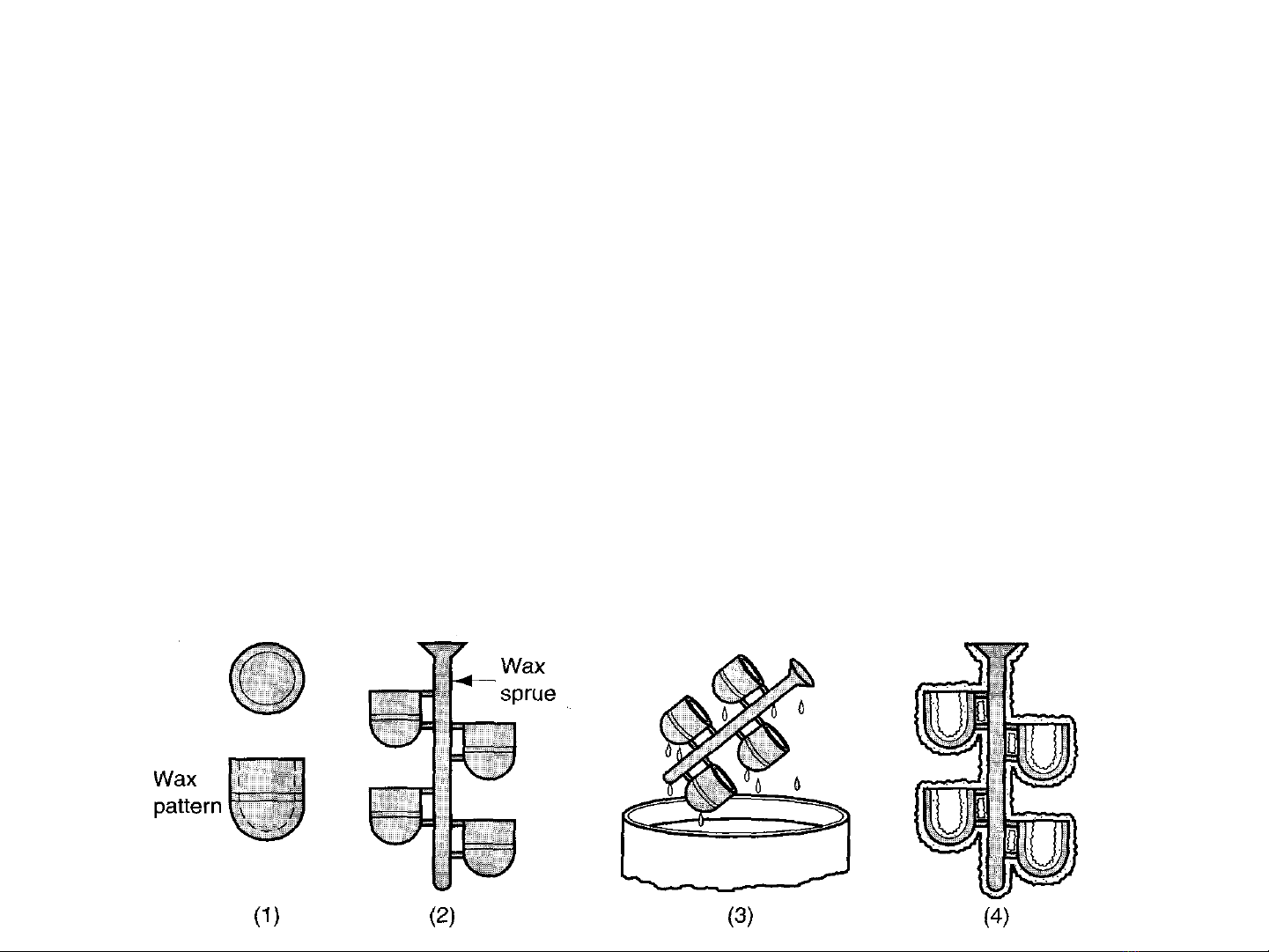

Trình tự chế tạo vật đúc trong

khuôn mẫu chảy

•Nung khỏi mẫu khỏi khuôn (5)

•Nung đến nhiệt độ đủ cao để thiêu kết

khuôn; rót ngay KL lỏng vào khuôn (6)

•Phá khuôn và làm sạch vật đúc (7)

![Bài tập tối ưu trong gia công cắt gọt [kèm lời giải chi tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251129/dinhd8055/135x160/26351764558606.jpg)