CỤC HÀNG HẢI VIỆT NAM

TRƯỜNG CAO ĐĂNG HÀNG HẢI II

GIÁO TRÌNH

Tên mô đun:Công Nghệ Kim Loại

NGHỀ: CẮT GỌT KIM LOẠI

TRÌNH ĐỘ CAO ĐẲNG NGHỀ

TP. HCM, năm 20..

Lêi nãi ®Çu

§Ó ®¸p øng nhu cÇu vÒ c«ng nghÖ kim lo¹i häc tËp cho sinh viªn vµ t¹o ®iÒu kiÖn

thuËn lîi cho gi¸o viªn khi gi¶ng d¹y Tæ m«n Lý thuyÕt c¬ b¶n ®· biªn so¹n gi¸

o

tr×nh C«ng nghÖ kim lo¹i .

Gi¸o tr×nh C«ng nghÖ kim lo¹i ®

•

îc biªn so¹n theo ch

•

¬ng tr×nh m«n häc tr

o

ng

ch

•

¬ng tr×nh khung quèc gia nghề CGKL- Tr×nh ®é Cao ®¼ng bao gåm nh÷ng kiÕn

thøc c¬ b¶n ®Ó lµm c¬ së cho viÖc tiÕp thu c¸c m«n häc chuyªn m«n nghÒ.

Trong qu¸ tr×nh biªn so¹n tæ m«n ®· tham kh¶o nhiÒu tµi liÖu C«ng nghÖ kim

lo¹i cña c¸c tr

•

êng ®µo t¹o nghÒ vµ mét sè tµi liÖu cña c¸c trường §¹i häc SPKT

trường §HBKHN, §H c«ng nghiÖ

p

...

MÆc dï ®· cã nhiÒu cè g¾ng, song kh«ng tr¸nh khái nh÷ng thiÕu sãt. Chóng t«i

rÊt mong nhËn ®

•

îc ý kiÕn ®ãng gãp x©y dùng cña ®ång nghiÖp vµ b¹n ®äc ®Ó gi¸

o

tr×nh nµy ngµy cµng hoµn thiÖn h¬n.

Xin ch©n

thµnh

c¶m ¬

n

!

Ch

ư

ơng I: ĐÚC KIM LOẠI - HỢP KIM

Bài 1: Khái niệm và đặc điểm đúc kim loại - hợp kim

I. Mục tiêu bài giảng

Sau khi học bài này học sinh cần:

- Nêu được khái niệm, đặc điểm đúc kim loại, hợp kim

- Vẽ sơ đồ trình bày được quá trình sản xuất đúc trong khuôn cát

- Lựa chọn được vật liệu chế tạo hỗn hợp làm khuôn

- Có tính chuyên cần, ham học hỏi, sáng tạo trong học tập

II. Nội dung bài giảng

1. Khái niệm

Là quá trình nấu chảy rồi rót kim loại vào khuôn. Sau khi kim loại đông đặc ta

thu được vật đúc theo yêu cầu.

- Vật đúc đem sử dụng ngay gọi là chi tiết đúc

- Vật đúc đưa qua gia công tiếp theo gọi là phôi đúc.

2. Đặc điểm

* Ưu điểm:

- Có thể đúc được nhiều vật liệu khác nhau: Gang, thép,...Khối lượng vài gam

đến hàng trăm tấn.

- Chế tạo được những vật đúc có hình, dạng kết cấu phức tạp

- Có khả năng cơ khí hoá, tự động hoá

- Giá thành chế tạo vật đúc rẻ

* Nhược điểm

- Độ chính xác về hình dạng kích thước và độ bóng không cao

- Dễ gây khuyết tật (rỗ khí, cháy cát)

- Khó kiểm tra khuyết tật

Bài 2: Đúc trong khuôn cát

1. Quá trình sản xuất đúc trong khuôn cát

Bước 1 Bộ phận kỹ thuật căn cứ bản vẽ chi tiết vẽ bản vẽ vật đúc.

Bản vẽ vật đúc cần phải thể hiện được mặt phân khuôn, lõi, độ dốc đúc, lượng

dư gia công cơ, dung sai khi đúc.

Bước 2 Bộ phận mộc mẫu căn cứ bản vẽ vật đúc chế tạo ra bộ mẫu.

Bộ mẫu gồm:

* Mẫu

- Mẫu vật đúc → tạo lòng khuôn → hình dáng bên ngoài vật đúc. Mẫu chia

làm 2 nửa, lắp với nhau bằng chốt định vị.

- Mẫu hệ thống rót, đậu hơi, đậu ngót → tạo ra hệ thống rót, đậu hơi, đậu ngót

khi làm khuôn.

* Hộp lõi: dùng tạo ra lõi → tạo phần rỗng bên trong vật đúc. Hộp lõi chia làm

2 nửa lắp với nhau bằng chốt định vị.

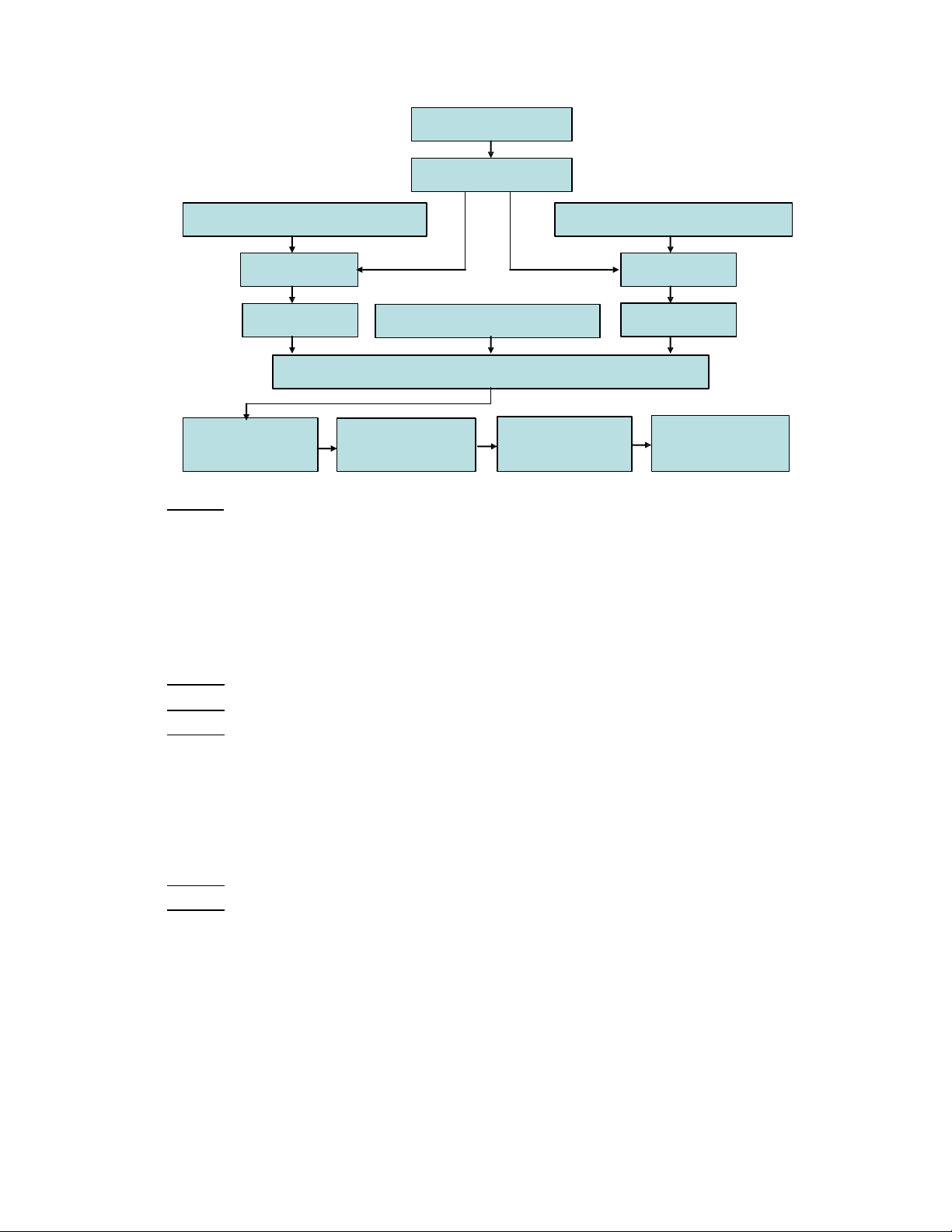

Sơ đồ quá trình sản xuất đúc

Bản vẽ kỹ thuật

Chế tạo bộ mẫu

Chế tạo hỗn hợp làm Chế tạo hỗn hợp làm lõi

Làm khuôn Làm lõi

Làm lõi Nấu KL, HK lỏng Làm lõi

Lắp khuôn, lõi – Rót KL, HK lỏng vào khuôn

Rỡ khuôn lấy

vật đúc

Tháo lõi khỏi

vật đúc

Làm sạch

vật đúc

Kiểm tra

vật đúc

Bước 3: Bộ phận làm khuôn dùng mẫu và hỗn hợp làm khuôn chế tạo ra

khuôn.

- Khuôn chia làm 2 nửa để dễ rút mẫu khi làm khuôn.

- Để dẫn kim loại lỏng vào khuôn trong hòm khuôn có hệ thống rót. Đậu ngót

dùng để bổ sung kim loại còn thiếu vào trong khuôn khi kim loại co ngót trong quá

trình đông đặc → tránh lõm co. Đậu hơi dùng tăng cường thoát khí trong lòng khuôn

và trong hỗn hợp ra ngoài → tránh rỗ khí.

Bước 4 Bộ phận làm lõi dùng hộp lõi và hỗn hợp làm lõi chế tạo ra lõi.

Bước 5 Sấy khuôn và lõi - Nấu kim loại hợp, kim lỏng.

Bước 6 Lắp khuôn, lõi

- Lõi tựa trong khuôn nhờ gối lõi và các mã đỡ hoặc mã chống.

- Dùng các gân hòm khuôn để nâng cao độ bền khuôn.

- Xiên các lỗ để tăng khả năng thoát khí khi rót khuôn.

- Hai hòm khuôn lắp chính xác với nhau nhờ chốt định vị.

- Kẹp chặt hai hòm khuôn bằng bu lông hoặc tải trọng đè.

Bước 7 Rót kim loại hợp, kim lỏng vào khuôn

Bước 8 Dỡ khuôn - Phá lõi - Làm sạch - Kiểm tra vật đúc

2. Hỗn hợp làm khuôn, lõi

a. Các yêu cầu với hỗn hợp làm khuôn lõi

- Tính dẻo: Khả năng biến dạng vĩnh cửu của hỗn hợp sau khi bỏ tác dụng của

ngoại lực (tạo lòng khuôn rõ nét theo đúng hình dạng và kích thước).

- Độ bền: Khả năng hỗn hợp chịu được tác dụng của ngoại lực mà không bị

phá huỷ (không vỡ khi vận chuyển, lắp ráp khuôn và chịu áp lực thuỷ tĩnh, thuỷ động

của kim loại lỏng khi rót khuôn).

- Tính lún: Khả năng giảm thể tích của hỗn hợp khi chịu tác dụng của ngoại

lực (không cản trở vật đúc khi đông đặc và làm nguội tránh hiện tượng nứt, công

vênh).

- Tính thông khí: Khả năng thoát khí từ trong lòng khuôn, hoặc trong hỗn hợp

ra ngoài (không khí từ kim loại lỏng, nơi ẩm từ vật liệu khuôn...thoát ra ngoài đễ

dàng, tránh được rỗ khí).

- Độ ẩm: Lượng nước chứa trong hỗn hợp tính theo %.

- Độ bền nhiệt: Khả năng giữ được độ bền khi làm việc ở nhiệt độ cao (không

bị chảy, cháy, mềm ở nhiệt độ cao).

- Độ bền lâu: Khả năng làm việc lâu dài, nhiều lần của hỗn hợp (giữ được tính

chất ban đầu).

b. Các vật liệu làm khuôn, lõi

* Cát

Thành phần chủ yếu là SiO2 còn gọi thạch anh, ngoài ra lẫn ít đất sét và các tạp

chất như: Aℓ2O3, Fe2O3.

* Đất sét

Thành phần chủ yếu là Cao lanh mAℓ2O3. n SiO2. qH2O và một số tạp chất

khác CaCO3; Fe2O3; Na2CO3. Nghiền nhỏ đất sét rồi trộn với cát khi làm khuôn.

Đặc điểm

→

Dẻo dính khi có lượng nước thích hợp.

→

Tăng độ bền, không cháy nhưng giòn dễ vỡ khi sấy khô.

* Chất dính kết

- Chất đưa vào hỗn hợp để tăng độ bền, độ dẻo.

- Thường dùng

+ Dầu thực vật: dầu lanh, dầu bông, dầu trẩu

→

trộn với cát.

+ Chất hoà tan nước: nước đường, bột hồ.

- Chất hoá cứng: hắc ín, thuỷ tinh, xi măng nhựa thông.

* Chất phụ

Dưa vào hỗn hợp để tăng tính lún, tính thông khí, làm nhẵn bề mặt khuôn, lõi

và tăng tính chịu nhiệt.

- Chất phụ pha trộn hỗn hợp: mùn cưa, rơm vụn, bột than.

- Chất sơn khuôn

Quyét lên bề mặt khuôn, lõi tăng độ nhẵn bóng và tính chịu nóng bề mặt.

c. Các loại hỗn hợp làm khuôn, lõi

* Hỗn hợp làm khuôn

- Cát áo: Dùng để phủ sát mẫu khi làm khuôn, trực tiếp tiếp xúc với kim loại

lỏng cần độ bền, dẻo, chịu nhiệt cao, hạt nhỏ, tăng độ nhẵn ở bề mặt. Thường sử dụng

cát mới chiếm (10 ÷ 15)% lượng cát chứa trong khuôn.

- Cát đệm: Dùng đệm phần khuôn còn lại nhằm nâng cao độ bền khuôn. Cần

tính lún, tính thông khí. Thường sử dụng cát cũ chiếm (55 ÷ 90)% lượng cát trong

khuôn.

→

Tuỳ thuộc kim loại vật đúc mà hỗn hợp làm khuôn có tỷ lệ pha trộn khác

nhau.

![Giáo trình Công nghệ cắt gọt kim loại (Nghề Cắt gọt kim loại, Trình độ Trung cấp) - Trường Trung cấp Tháp Mười [Mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2023/20230912/kimphuong1126/135x160/4001694482077.jpg)

![Giáo trình Vật liệu cơ khí [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250909/oursky06/135x160/39741768921429.jpg)