KHOA HỌC KỸ THUẬT THỦY LỢI VÀ MÔI TRƯỜNG - SỐ 85 (9/2023)

51

BÀI BÁO KHOA HỌC

NGHIÊN CỨU ẢNH HƯỞNG CỦA CÁC THÔNG SỐ CÔNG NGHỆ

KHI GIA CÔNG BẰNG PHƯƠNG PHÁP XUNG ĐIỆN CHO THÉP SKD11

SAU KHI XỬ LÝ NHIỆT

Đoàn Yên Thế1

Tóm tắt: Trong nghiên cứu này, phương pháp thí nghiệm và xử lý số liệu Taguchi được áp dụng để

đánh giá ảnh hưởng của các thông số công nghệ chính trong quá trình xung điện cho thép SKD11 sau

khi tôi đến độ nhám bề mặt chi tiết xung và thời gian gia công. Thông qua các giá trị độ cứng bề mặt,

độ cứng tế vi xem xét vùng ảnh hưởng nhiệt trong quá trình xung điện. Từ các kết quả thực nghiệm cho

thấy các thông số công nghệ ảnh hưởng lớn đến chất lượng bề mặt chi tiết gia công là cường độ dòng

điện, thời gian đóng xung và thời gian ngắt xung. Trong đó, cường độ dòng điện ảnh hưởng lớn nhất

đến độ nhám bề mặt và thời gian gia công. Quá trình xung điện cũng làm tăng đáng kể độ cứng bề mặt

của thép SKD11 và có sự chênh lệch lớn độ cứng giữa vùng ảnh hưởng nhiệt và vùng kim loại nền sau

khi gia công bằng phương pháp xung điện.

Từ khóa: Gia công xung điện, thép SKD11, phương pháp Taguchi.

1. ĐẶT VẤN ĐỀ *

Gia công bằng phương pháp xung điện là một

trong những phương pháp gia công phi truyền

thống được sử dụng phổ biến hiện nay để gia công

các khuôn mẫu, dụng cụ như khuôn đột; khuôn

đùn, ép kim loại; các loại cối định hình vv...

(Eubank et al., 1993). Trong phương pháp này, sử

dụng dụng cụ gia công đóng vai trò là điện cực

được đặt cách phôi duy trì một khoảng cách đủ

nhỏ để tạo ra vùng plasma tia lửa điện trong môi

trường điện môi (Klocke et al., 2013). Nhiệt độ

vùng plasma tia lửa điện có thể từ 8000 đến

12000oC làm nóng chảy và bay hơi kim loại từ bề

mặt của phôi và điện cực, làm mòn dần bề mặt

phôi tạo nên biên dạng bề mặt gia công theo mong

muốn (DiBitonto et al., 1989). Phương pháp này

đặc biệt hiệu quả khi gia công các vật liệu khó gia

công như thép đã qua nhiệt luyện có độ cứng rất

cao hoặc các chi tiết hình dạng phức tạp có các lỗ

hoặc rãnh nhỏ và sâu mà các phương pháp gia

công truyền thống khác khó thực hiện (Sidda et

al., 2010). Mặc dù có nhiều ưu điểm, phương pháp

gia công xung điện có chi phí gia công lớn, quá

trình gia công phụ thuộc nhiều vào tính chất vật

1 Khoa Cơ khí, Trường Đại học Thủy lợi

liệu gia công và chất lượng chi tiết gia công khó

kiểm soát hơn so với phương pháp gia công cắt

gọt truyền thống khác (Tzeng et al., 2013). Vì vậy,

phương pháp này chỉ sử dụng cho một số trường

hợp đặc biệt mà phương pháp gia công truyền

thống khó thực hiện được và cần phải thí nghiệm

khảo sát ảnh hưởng của các thông số công nghệ

đối với từng loại vật liệu gia công để giảm thời

gian gia công và tăng chất lượng sản phẩm.

Thép SKD11 là loại thép hợp kim dụng cụ được

sử dụng phổ biến hiện nay để chế tạo khuôn dập

nguội (Zhao et al., 2023). Sau khi xử lý nhiệt ở chế

độ phù hợp, độ cứng của thép SKD11 tăng rất cao,

khó thực hiện được trên các thiết bị gia công cắt gọt

truyền thống, đặc biệt khi chi tiết có các lỗ, rãnh

nhỏ. Vì vậy, phương pháp gia công xung điện

thường được áp dụng trong các trường hợp này. Có

nhiều nghiên cứu được thực hiện để khảo sát ảnh

hưởng của các thông số công nghệ trong quá trình

gia công thép SKD11 bằng phương pháp xung điện.

Zhao và cộng sự (Zhao et al., 2023) đã nghiên cứu

ảnh hưởng của điện áp và cường độ dòng điện đến

vùng ảnh hưởng nhiệt và chi phí năng lượng khi gia

công thép SKD11 trên máy xung. Nghiên cứu chỉ ra

khi điện áp tăng dẫn đến chi phí năng lượng tăng

theo và vùng ảnh hưởng nhiệt trên chi tiết gia công

KHOA HỌC KỸ THUẬT THỦY LỢI VÀ MÔI TRƯỜNG - SỐ 85 (9/2023)

52

mở rộng, ảnh hưởng đến tính chất (độ cứng) của sản

phẩm gia công. Ảnh hưởng của việc bổ sung thêm

hỗn hợp graphit và cabit boron vào trong dung dịch

điện môi đến khả năng gia công thép SKD11 được

thực hiện bởi Mookam và cộng sự (Mookam et al.,

2021). Nguyễn Văn Đức và cộng sự (Nguyễn Văn

Đức và cộng sự 2022) đã nghiên cứu ảnh hưởng của

một số thông số công nghệ khi gia công xung định

hình bằng điện cực đồng cho thép SKD11. Nghiên

cứu chỉ ra thông số công nghệ quan trọng nhất trong

quá trình gia công xung điện là cường độ dòng điện,

thời gian đóng xung và thời gian ngắt xung. Để

nghiên cứu ảnh hưởng đa yếu tố trong quá trình

xung định hình, nhiều nghiên cứu đã áp dụng

phương pháp Taguchi (Khare et al., 2020). Đây là

phương pháp quy hoạch thực nghiệm đơn giản và

lựa chọn thông số tối ưu nhanh nhất với số lượng thí

nghiệm ít hơn các phương pháp quy hoạch thực

nghiệm khác mà vẫn cho biết xu hướng và mức độ

ảnh hưởng của từng thông số công nghệ đến kết quả

đầu ra.

Mặc dù một vài nghiên cứu ảnh hưởng của các

thông số khi xung điện cho thép SKD11 được thực

hiện, các kết quả chỉ phù hợp với một chủng loại

máy xung. Việc nghiên cứu thực nghiệm theo quy

hoạch thực nghiệm để tối ưu hóa thông số công

nghệ khi gia công thép SKD11 sau khi xử lý nhiệt

trên thiết bị xung điện CNC EDM OSCARMAX

S430S tại trường Đại học Thủy Lợi là cần thiết.

Trong nghiên cứu này, phương pháp thí nghiệm và

xử lý số liệu Taguchi được áp dụng để đánh giá ảnh

hưởng của các thông số công nghệ chính trong quá

trình xung điện cho thép SKD11 sau khi tôi đến độ

nhám bề mặt chi tiết xung. Vùng ảnh hưởng nhiệt

được xem xét thông qua giá trị độ cứng bề mặt, độ

cứng tế vi. Từ các kết quả thực nghiệm sẽ lựa chọn

bộ thông số công nghệ tối ưu để đạt độ nhám bề

mặt gia công nhỏ nhất.

2. NỘI DUNG NGHIÊN CỨU

2.1. Vật liệu

Trong nghiên cứu này sử dụng mẫu thí nghiệm

bằng thép SKD11. Thành phần của thép SKD11

được cho trong Bảng 1. Chọn 9 mẫu thí nghiệm có

kích thước 25x25x60 mm để dễ tiến hành gá đặt

mẫu trên bàn máy xung và thuận lợi cho việc đo

đạc độ cứng, chụp ảnh tổ chức của mẫu. Trước khi

xung, mẫu thí nghiệm được đem đi xử lý nhiệt

theo quy trình như sau: nung nóng lên nhiệt độ

1050oC trong lò điện trở LHT 08/16, giữ nhiệt tại

nhiệt độ đó 50 phút rồi sau đó làm nguội nhanh

trong nước. Độ cứng bề mặt mẫu thử được đo trên

máy đo độ cứng Rocwell Mitutoyo HR-400. Giá

trị độ cứng trước và sau khi nhiệt luyện đo được

trung bình khoảng 278HV và 636HV, tương ứng.

Như vậy, sau khi xử lý nhiệt, độ cứng của thép rất

cao (khoảng 57HRC), khó gia công bằng các

phương pháp gia công cắt gọt truyền thống.

Vật liệu điện cực được sử dụng trong các thí

nghiệm là đồng thau. Đây là vật liệu phổ biến nhất

dùng làm dụng cụ trong xung tia lửa điện. Độ

cứng của vật liệu làm điệc cực chỉ khoảng 100HB,

nhỏ hơn nhiều so với độ cứng thép SKD11 sau khi

xử lý nhiệt. Đây là một điểm khác biệt của

phương pháp gia công xung điện so với các

phương pháp gia công cắt gọt truyền thống khác

khi mà dụng cụ cắt có độ cứng nhỏ hơn rất nhiều

so với độ cứng của chi tiết gia công.

2.2. Thiết kế thí nghiệm

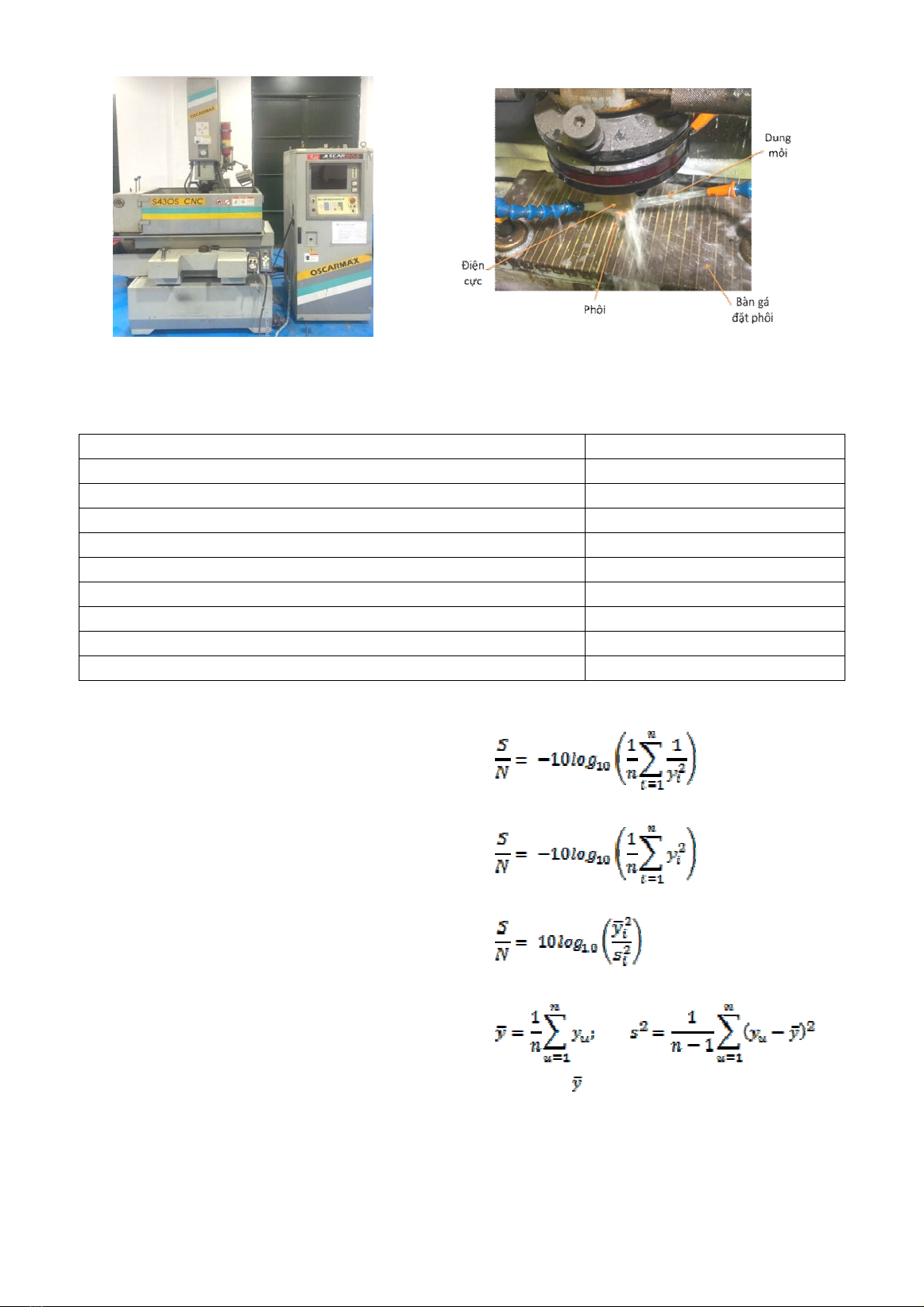

Thí nghiệm xung điện được thực hiện trên máy

xung CNC EDM OSCARMAX S430S của hãng

Oscarmax EDM Taiwan - Đài Loan (Hình 1a).

Thông số kỹ thuật của thiết bị được cho trong

Bảng 2. Mẫu thí nghiệm (phôi) sau khi xử lý nhiệt

được gá đặt trên bàn gá đặt phôi với sự trợ giúp

của nam châm điện, mẫu được hút chặt trên bàn

gá phôi (Hình 1b). Trong quá trình xung điện phải

luôn đảm bảo dung dịch điện môi được cung cấp

đầy đủ và chảy vào khe hở giữa chi tiết gia công

và điện cực dụng cụ. Trong nghiên cứu này sử

dụng dung dịch điện môi là dầu xung điện HD-1.

Bảng 1. Thành phần hóa học của mẫu thép SKD11 (Zhao et al., 2023)

Nguyên

tố

% Nguyên

tố

% Nguyên

tố

% Nguyên

tố

% Nguyên

tố

%

C 1,4÷1,6 Si 0,4 Cu 0,25 Mn 0,6 S 0,03

Mo 0,8÷1,2 Cr 11÷13 V 0,2÷0,5 Ni 0,5 P 0,03

KHOA HỌC KỸ THUẬT THỦY LỢI VÀ MÔI TRƯỜNG - SỐ 85 (9/2023)

53

a) b)

Hình 1. Máy xung S430S CNC

Bảng 2. Thông số kỹ thuật của máy xung S430S CNC

Thông số Giá trị

Kích thước tank làm việc LxWxH (mm) 970 x 550 x 350

Kích thước bàn làm việc LxH (mm) 650 x 350

Hành trình trục X (mm) 400

Hành trình trục Y (mm) 300

Hành trình trục Z (mm) 300

Khối lượng điện cực tối đa (kg) 120

Khối lượng phôi tối đa (kg) 550

Kích thước máy LxWxH (mm) 1440 x 1380 x 2250

Khối lượng máy (kg) 1150

Như đã phân tích ở trên, các thông số ảnh

hưởng đến chất lượng sản phẩm gia công xung

điện là điện áp, cường độ dòng điện, dung dịch

điện môi, thời gian đóng xung và thời gian ngắt

xung, khoảng cách từ đầu điện cực đến phôi…

Trong nghiên cứu này, các thí nghiệm được thực

hiện với cùng loại dung dịch điện môi và khoảng

cách giữa điện cực và phôi không thay đổi; do đó

chỉ nghiên cứu ảnh hưởng của các thông số công

nghệ chính đến chất lượng sản phẩm gia công

bằng phương pháp xung điện là thời gian đóng

xung (Ton), thời gian ngắt xung (Toff), cường độ

dòng điện (I). Để giảm số thí nghiệm, tiết kiệm chi

phí mà vẫn chọn được bộ thông số công nghệ tối

ưu, nghiên cứu này sử dụng phương pháp bố trí thí

nghiệm Taguchi. Theo phương pháp Taguchi, có

ba trường hợp chính xảy ra là “Lớn hơn tốt hơn”,

“Nhỏ hơn tốt hơn” và “Trung bình tốt hơn” được

đánh giá thông qua tỷ số tín hiệu/nhiễu (signal – to

– noise) S/N cụ thể như sau:

Nếu “Lớn hơn tốt hơn” thì:

(1)

Nếu “Nhỏ hơn tốt hơn” thì:

(2)

Nếu “Trung bình tốt hơn” thì:

(3)

Trong đó:

Với n, s, lần lượt là số thí nghiệm lặp, độ

lệch chuẩn và giá trị trung bình. Trong mọi trường

hợp, tỷ số S/N càng lớn thì đặc tính nhận được

càng tốt.

KHOA HỌC KỸ THUẬT THỦY LỢI VÀ MÔI TRƯỜNG - SỐ 85 (9/2023)

54

Thí nghiệm được thiết kế theo phương pháp

Taguchi với các mức được cho trong Bảng 3 theo

ma trận quy hoạch L9 với 9 thí nghiệm. Các giá trị

của thông số công nghệ trong bảng được xác định

bằng phương pháp xung thử trên cơ sở tham khảo

các giá trị đề xuất trong catalog của thiết bị. Tuy

nhiên, các thông số này chỉ là tham khảo chung

cho các loại vật liệu mà không đề cập đến vật liệu

cụ thể như thép SKD11 sau khi xử lý nhiệt có độ

cứng cao. Do đó, việc nghiên cứu thí nghiệm theo

phương pháp Taguchi là cần thiết để tìm ra bộ

thông số tối ưu để đạt được giá trị độ nhám nhỏ

nhất. Bố trí thí nghiệm theo phương pháp Taguchi

được cho trong Bảng 4.

Bảng 3. Bảng thông số đầu vào cho thí nghiệm xung thép SDK11 sau khi tôi

Mức I (A) Ton ( ) Toff ( )

Mức 1 1 50 25

Mức 2 2 55 30

Mức 3 3 60 35

Bảng 4. Bố trí thí nghiệm theo phương pháp Taguchi

STT I Ton Toff

TN 1 Mức 1 Mức 1 Mức 3

TN 2 Mức 1 Mức 2 Mức 2

TN 3 Mức 1 Mức 3 Mức 1

TN 4 Mức 2 Mức 1 Mức 3

TN 5 Mức 2 Mức 2 Mức 2

TN 6 Mức 2 Mức 3 Mức 1

TN 7 Mức 3 Mức 1 Mức 3

TN 8 Mức 3 Mức 2 Mức 2

TN 9 Mức 3 Mức 3 Mức 1

Để đánh giá chất lượng gia công, các thông số

độ nhám bề mặt gia công xung điện, độ nhám bề

mặt được đo bằng máy đo độ nhám Mitutoyo

Surftest RJ-210 tester. Độ cứng tế vi đo trên máy

đo độ cứng tế vi Mitutoyo HM-200. Thời gian gia

công được đánh gia khi gia công với cùng lượng

dư là 1mm.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Ảnh hưởng của các thông số công nghệ

đến độ nhám bề mặt gia công

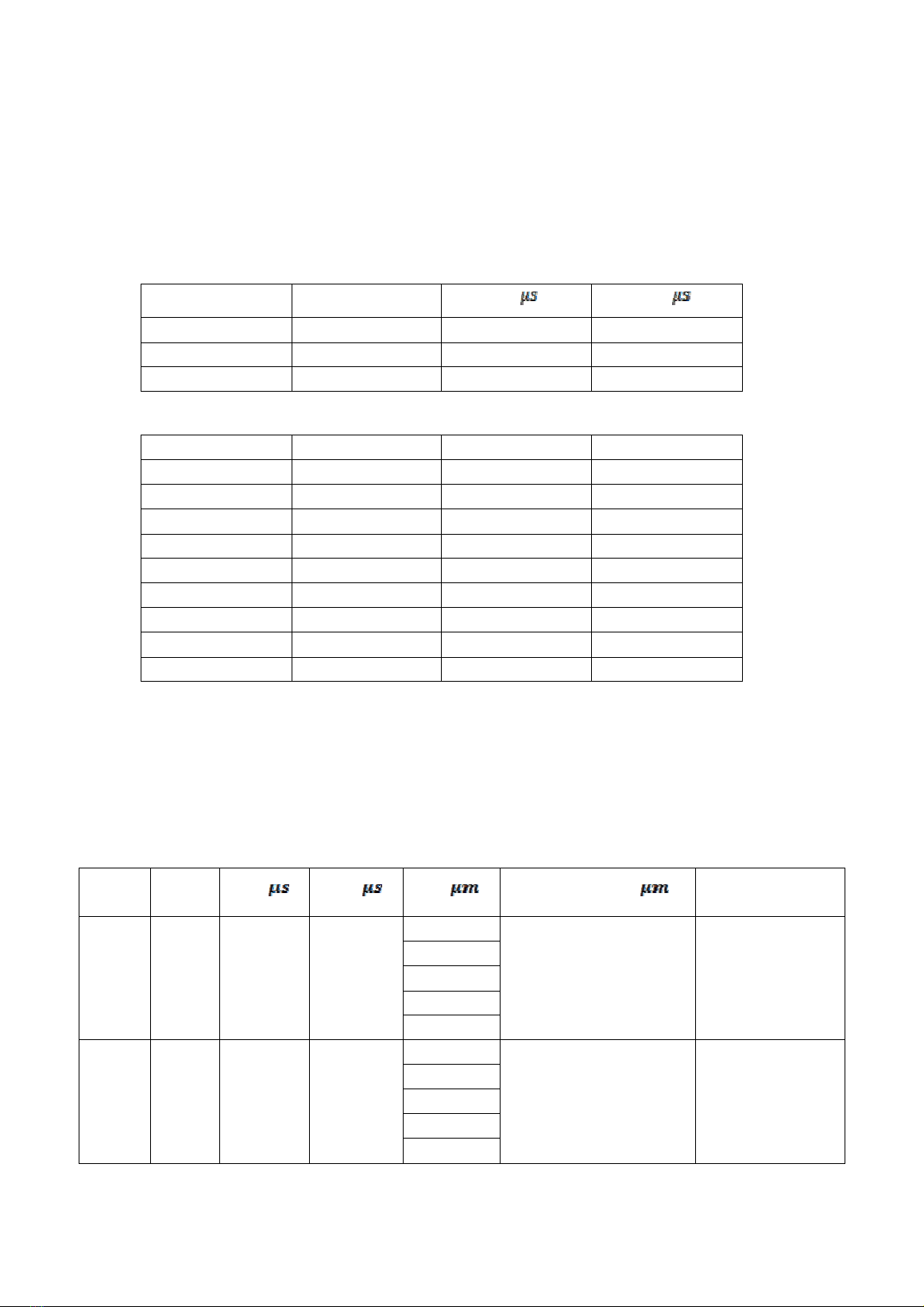

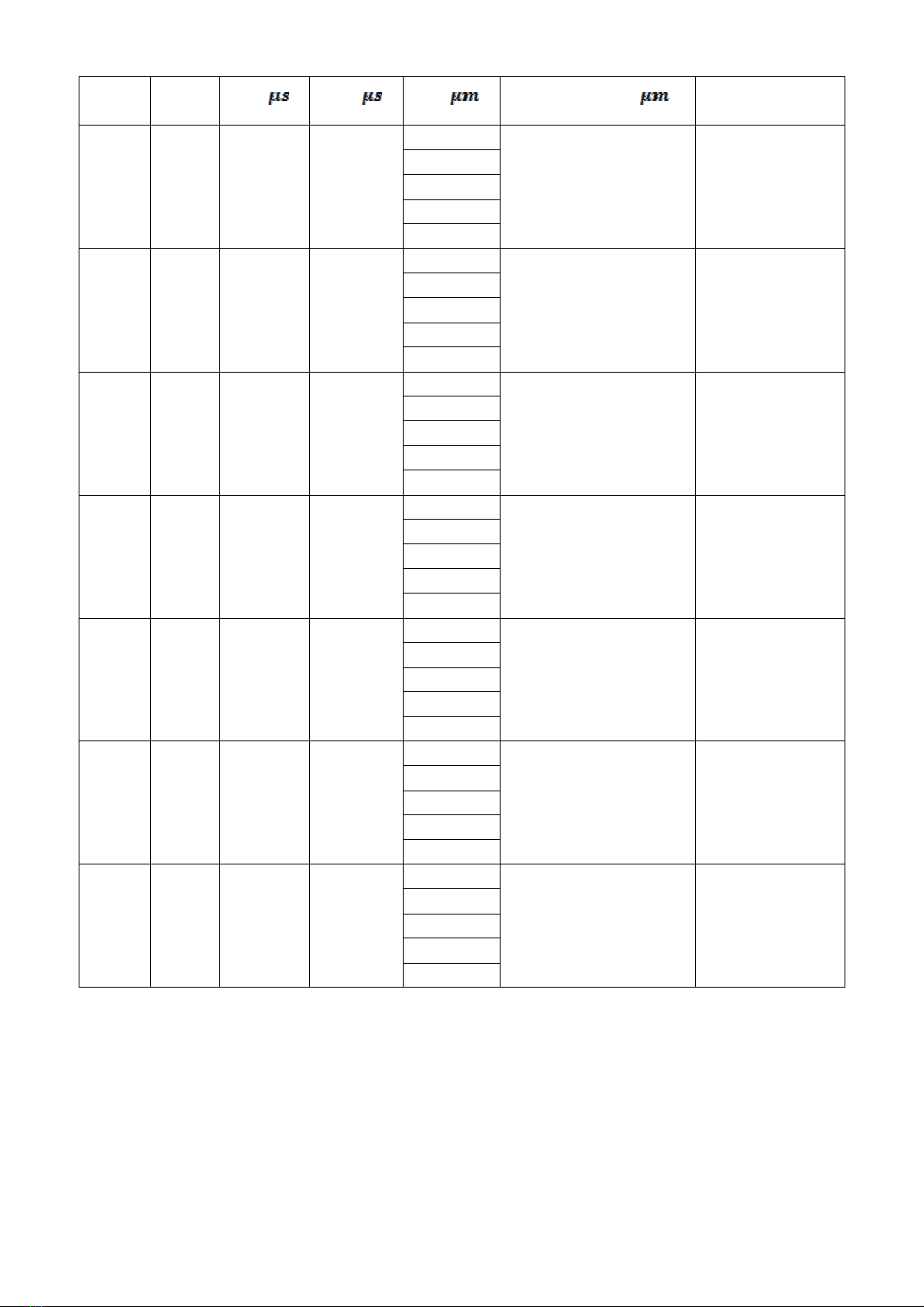

Bảng 5. Kết quả đo độ nhám bề mặt Rz và thời gian gia công

TT I (A) Ton ( ) Toff ( ) Rz ( ) Rz trung bình ( ) Thời gian gia

công (phút)

22,961

18,672

16,616

21,219

TN 1 1 50 35

20,039

19,901 70

21,630

18,981

21,565

20,566

TN 2 1 55 30

19,761

20,706 60

KHOA HỌC KỸ THUẬT THỦY LỢI VÀ MÔI TRƯỜNG - SỐ 85 (9/2023)

55

TT I (A) Ton ( ) Toff ( ) Rz ( ) Rz trung bình ( ) Thời gian gia

công (phút)

18,69

18,75

21,54

17,61

TN 3 1 60 25

19,31

19,18 50

24,813

25,239

20,223

23,158

TN 4 2 50 35

23,184

23,323 40

22,938

18,174

22,727

19,183

TN 5 2 55 30

22,278

21,06 35

23,34

22,555

23,167

22,666

TN 6

2

60

25

22,166

22,778 35

26,067

25,820

25,704

27,560

TN 7

3

50

35

24,363

25,902 30

33,821

33,708

35,134

34,715

TN 8 3 55 30

32,744

34,224 25

25,018

23,045

29,017

26,867

TN 9 3 60 25

28,740

26,537 25

Sau khi thí nghiệm, tiến hành đo độ nhám bề

mặt lấy chỉ tiêu Rz. Chỉ tiêu Rz là chỉ tiêu nhám

tính theo sai lệch trung bình số học được xác định

bằng tất cả các điểm cao nhất và các điểm thấp nhất

trong phạm vi chiều dài tiêu chuẩn 4,8mm. Đây là

chỉ tiêu quan trọng để đánh giá chất lượng bề mặt

chi tiết gia công và ảnh hưởng lớn đến tính năng

làm việc của chi tiết máy như khả năng chống mài

mòn, ăn mòn, độ bền mối ghép khi lắp ghép chặt,

hệ số ma sát trong các cặp lắp ghép lỏng… Trên

mỗi mẫu thử thực hiện phép đo độ nhám 5 lần và

lấy giá trị trung bình. Kết quả thí nghiệm được cho

trong Bảng 5. Dựa trên các giá trị thu được trong

Bảng 5, phương pháp phân tích thiết kế Taguchi là