1

Chương 4. Nhiệt luyện thép

20-June-12

Chương 4. Nhiệt luyện thép

4.1 Khái niệm về nhiệt luyện thép

4.2 Các tổ chức đạt được khi nung nóng và làm

nguội thép

4.3 Các công nghệ nhiệt luyện thép

4.4. Hóa bền bề mặt vật liệu kim loại

20-June-12

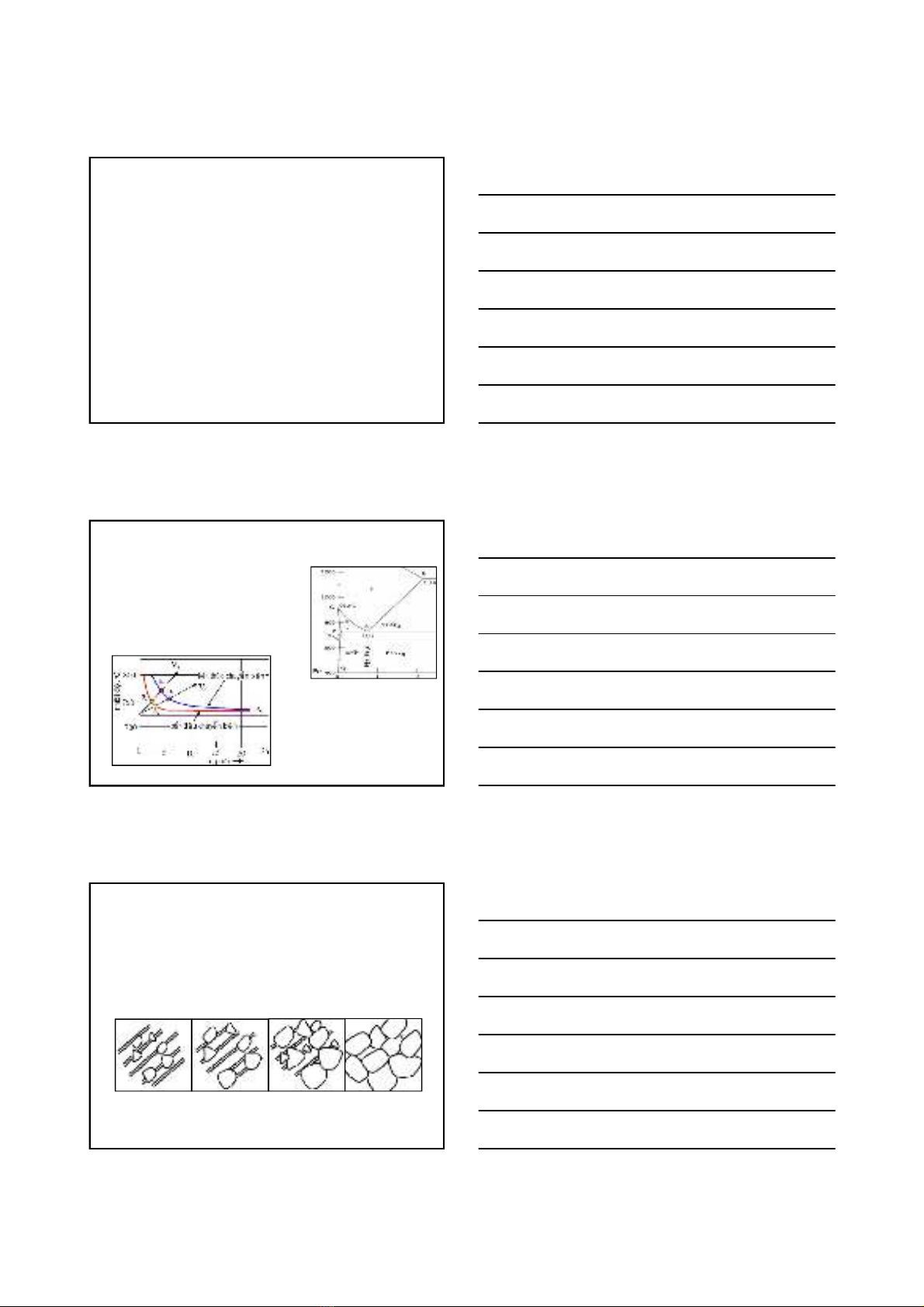

4.1 Khái niệm về nhiệt luyện thép

4.1.1 Sơ đồ nhiệt luyện thép

a) Định nghĩa: Nhiệt luyện thép là nung nóng thép đến nhiệt độ xác

định, giữ nhiệt và làm nguội với tốc độ thích hợp để thay đổi tổ chức

biến đổi tính chất theo yêu cầu

Đặc điểm:

-Không làm nóng chảy, biến dạng chi tiết

-Đánh giá bằng kết quả biến đổi tổ chức tế vi và cơ tính

b) Các yếu tố đặc trưng

-Các thông số chính:

+ Nhiệt độ nung, T

+ Thời gian giữ nhiệt,gn

+ Tốc độ nguội, Vng

-Các chỉ tiêu đánh giá kết quả

+ Tổ chức tế vi (cấu tạo pha,

chiều sâu lớp hóa bền…)

+ Độ cứng, độ bền, độ dẻo, độ dai

+ Độ cong vênh biến dạng

20-June-12

2

4.1 Khái niệm về nhiệt luyện thép

4.1.1 Sơ đồ nhiệt luyện thép

c) Phân loại nhiệt luyện thép:

-Nhiệt luyện: chỉ dùng tác động nhiệt làm thay đổi tổ

chức, tính chất, bao gồm: ủ, thường hóa, tôi + ram

-Hóa nhiệt luyện: kết hợp thấm các nguyên tố làm thay

đổi thành phần hóa học lớp bề mặt và nhiệt luyện, cải

thiện cơ tính: thấm C, C-N, Al, Co, B…

-Cơ nhiệt luyện: kết hợp biến dạng dẻo ở trạng thái

austenit và nhiệt luyện tạo tổ chức nhỏ mịn, cơ tính tổng

hợp cao nhất

4.1.2 Vai trò của nhiệt luyện trong sản xuất cơ khí

-Tăng độ cứng, tính chóng mài mòn và độ bền của thép:

tăng tuổi thọ, giảm kích thước, khối lượng kết cấu

-Cải thiện tính công nghệ: nhiệt luyện sơ bộ tạo cơ tính

phù hợp với điều kiện gia công

20-June-12

4.2 Các tổ chức đạt được khi nung nóng và làm nguội

4.2.1 Chuyển biến khi nung nóng – sự tạo thành austenit

Dựa vào GĐP Fe-Fe3C:

- T < Ac1: không có chuyển biến gì

- T = Ac1: chuyển biến P

[Fe+ Xe]0,8%C Fe(C)0,8%C

- Trên đường GSE: tổ chức một pha

Đặc điểm chuyển biến P

- Vnung lớn : Tnung cao

- Tnung cao: cb ngắn

- V2> V1: T bắt đầu và kết thúc

chuyển biến cao hơn, thời gian

chuyển biến ngắn hơn

20-June-12

4.2 Các tổ chức đạt được khi nung nóng và làm nguội

4.2.1 Chuyển biến khi nung nóng – sự tạo thành austenit

Kích thước hạt austenit: Hạt austenit tạo thành càng nhỏ các tổ

chức nhận được sau khi nguội càng nhỏ mịn với cơ tính cao hơn

Cơ chế chuyển biển P

- Tạo mầm (mầm được sinh ra trên biên giới pha F và Xe

- Phát triển mầm như trong kết tinh

Chế chuyển biển P làm nhỏ hạt thép

20-June-12

3

4.2 Các tổ chức đạt được khi nung nóng và làm nguội

4.2.1 Chuyển biến khi nung nóng – sự tạo thành austenit

Kích thước hạt austenit phụ thuộc vào:

- Kích thước tổ chức P ban đầu

- Tăng Vnung: hạt nhỏ

- Tăng Tnung: hạt lớn

- Tăng gn: hạt lớn

- Bản chất của thép: bản chất hạt nhỏ,

bản chất hạt lớn

4.2.2 Mục đích của giữ nhiệt:

- Làm đồng đều nhiệt độ trên toàn bộ tiết diện

- Để chuyển biến xảy ra hoàn toàn

- Làm đồng đều thành phần hóa học của austenit

20-June-12

4.2 Các tổ chức đạt được khi nung nóng và làm nguội

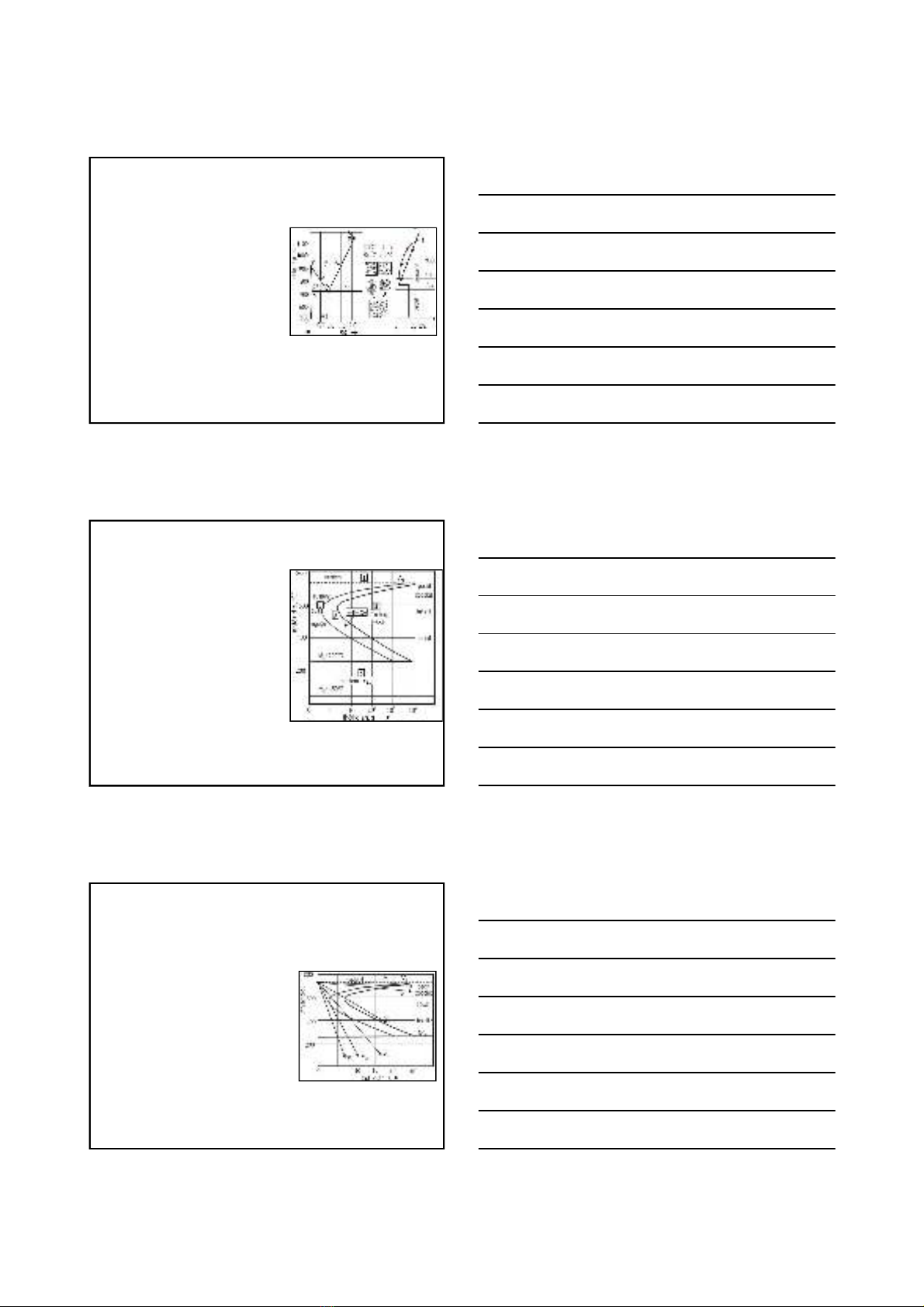

4.2.3 Các chuyển biến xảy ra khi nguội chậm austenit

a) Chuyển biến đẳng nhiệt A quá nguội

Giản đồ T-T-T của thép cùng tích

[1]: aunstenit ổn định, [2]: austenit quá nguội

[3]: austenit đang chuyển biến

[4]: Hỗn hợp F+Xe, [5]: mactenxit + dư

-Chuyển biến đẳng nhiệt austenit quá nguội:

+ T = 7000C: Peclit, 10-15HRC

+ T = 6500C: Xoocbit, 25-35HRC

+ T = 500-6000C: Trôxtit, 40HRC

+ T = 250-4500C: Bainit, 50-55HRC

-Đặc điểm:

+ P, X, T, B có bản chất giống nhau là hỗn hợp

cơ học cùng tích của ferit và xemantit tấm: độ

quá nguội tăng, số lượng mầm tăng, tấm càng

nhỏ mịn, độ cứng càng cao

+ Nguội đẳng nhiệt nhận được

tổ chức đồng đều trên toàn

bộ tiết diện

20-June-12

4.2 Các tổ chức đạt được khi nung nóng và làm nguội

4.2.3 Các chuyển biến xảy ra khi nguội chậm austenit

b) Sự phân hóa austenit khi nguội liên tục

- V1 Peclit

- V2 Xoocbit

- V3 Trôxtit

- V4 Bainit + Mactenxit

- Vth Mactenxit

- V5Mactenxit

Đặc điểm:

- Tổ chức nhận được phụ thuộc vào Vnguội

- Với chi tiết lớn tổ chức nhận được không

đồng nhất

- Chỉ nhận được tổ chức hoàn toàn bainit

bằng cách nguội đẳng nhiệt

20-June-12

4

4.2 Các tổ chức đạt được khi nung nóng và làm nguội

4.2.3 Các chuyển biến xảy ra khi nguội chậm austenit

c) Chuyển biến đẳng nhiệt A quá nguội

Giản đồ T-T-T của thép khác cùng tích

Đường cong chữ C có thêm nhánh

phụ, dịch sang trái một chút

- Khi nguội đẳng nhiệt với độ quá nguội

nhỏ (nguội chậm liên tục V2) sẽ tiết ra

F(Xê) trước khi gặp nhánh phụ

- Khi nguội đẳng nhiệt với độ quá nguội

lớn (nguội liên tục đủ nhanh, V3) tổ

chức cuối vẫn nhận được xoocbit,

trôxtit, bainit

20-June-12

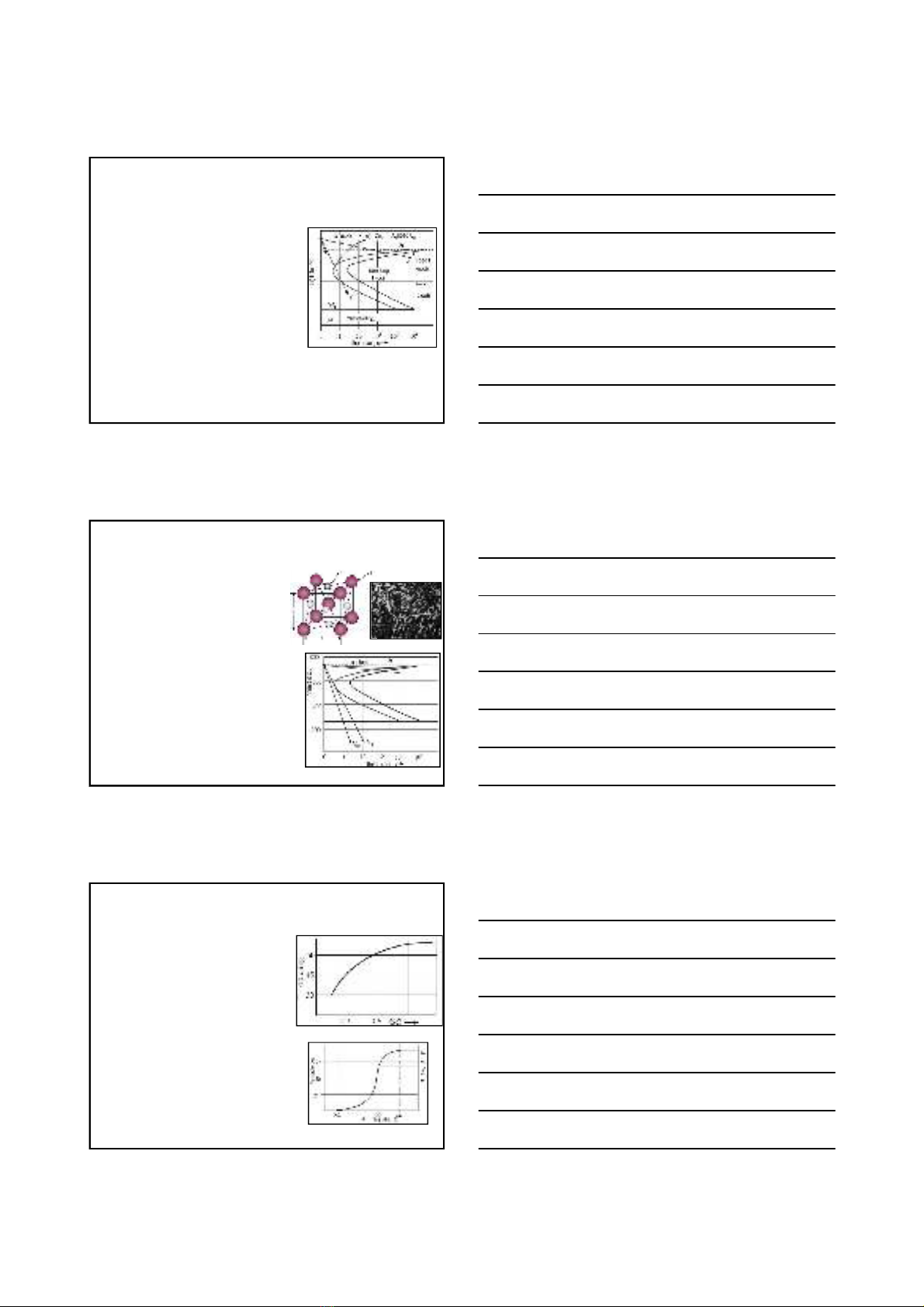

4.2 Các tổ chức đạt được khi nung nóng và làm nguội

4.2.4 Chuyển biến (CB) xảy ra khi nhanh austenit-CB M

V > Vth: M

a) Bản chất của mactenxit

- Dung dịch rắn quá bão hòa C trong Fe

- Kiểu mạng chính phương tâm khối, c/a =

1,002-1,06

- Xô lệch mạng lớn nên M có độ cứng cao

b) Đặc điểm chuyển biến M:

- Xảy ra khi nguội nhanh và liên tục austenit, V

> Vth

- Chuyển biến không khuếch tán

- Chỉ xảy ra trong khoảng nhiệt độ bắt đầu Mđ

và kết thúc Mf

- Chuyển biến xảy ra không hoàn toàn

20-June-12

4.2 Các tổ chức đạt được khi nung nóng và làm nguội

4.2.4 Chuyển biến (CB) xảy ra khi nhanh austenit-CB M

c) Cơ tính mactenxit

- Độ cứng: %C tăng, độ cứng tăng

+ %C < 0,2%: < 40HRC

+ %C = 0,4-0,5%: > 50HRC

+ %C > 0,6%: > 60HRC

- M có tính giòn cao, phụ thuộc

vào:

+ Kim M nhỏ mịn, tính giòn thấp

+ Ứng suất dư nhỏ, tính giòn thấp

20-June-12

5

4.2 Các tổ chức đạt được khi nung nóng và làm nguội

4.2.5 Chuyển biến xảy ra khi nung nóng thép đã tôi (ram)

])([)( 4,20,24,025,08,0 CFeCFeCFe

a) Tính không ổn định của mactenxit và austenit

- Tổ chức thép tôi: M + dư F + Xe (ổn định ở nhiệt độ thường) thông

qua tổ chức trung gian, Mram:

(M + dư ) Mram F + Xe

b) Các giai đoạn của chuyển biến xảy ra khi ram (thép 0,8%C đã tôi)

Giai đoạn I (T < 2000C):

- T < 800C chưa có chuyển biến

- 80 < T < 2000C: M tiết ra cacbit Fe2,0-2,4C; dư chưa chuyển biến

- Tổ chức nhận được Mram + dư

20-June-12

4.2 Các tổ chức đạt được khi nung nóng và làm nguội

4.2.5 Chuyển biến xảy ra khi nung nóng thép đã tôi (ram)

])([)( 4,20,22,015,08,0 CFeCFeCFe

b) Các giai đoạn của chuyển biến xảy ra khi ram (thép 0,8%C đã tôi)

Giai đoạn II (200 - 2600C)

- Cacbon tiếp tục tiết ra từ M

- Austenit dư chuyển biến thành mactenxit ram:

- Tổ chức Mram có độ cứng thấp hơn Mtôi

Giai đoạn III (260 - 4000C):

- Mram chuyển biến thành hỗn hợp F + Xe

Fe(C)0,15-0,2 Fe+ Fe3C (hạt)

Fe2,0-2,4(C) Fe3C (hạt)

])([)( 4,20,22,015,08,0 CFeCFeCFe

Hỗn hợp Fevà Xe nhỏ mịn

phân tán: Trôxtit ram:

Tính đàn hồi lớn nhất

Không còn ứng suất dư

20-June-12

4.2 Các tổ chức đạt được khi nung nóng và làm nguội

4.2.5 Chuyển biến xảy ra khi nung nóng thép đã tôi (ram)

b) Các giai đoạn của chuyển biến xảy ra khi ram (thép 0,8%C đã tôi)

Giai đoạn IV (> 4000C)

- Xảy ra quá trình kết tụ của hạt Xe

- Ở nhiệt độ 500-6000C tổ chức xoocbit ram: đh, aklớn nhất

- Gần A1(7270C): hỗn hợp F + Xe hạt thô hơn (tổ chức peclit hạt)

Kết luận:

- Khi ram xảy ra quá trình phân hủy Mtôi giảm độ cứng, giảm ứng suất

bên trong

- Thay đổi nhiệt độ ram có thể đạt được cơ tính khác nhau phù hợp

theo yêu cầu làm việc

20-June-12

![Bài tập Vật lý sóng: Tổng hợp bài tập 6 [kèm lời giải chi tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250805/oursky04/135x160/401768817575.jpg)