ISSN 1859-1531 - TẠP CHÍ KHOA HỌC VÀ CÔNG NGHỆ - ĐẠI HỌC ĐÀ NẴNG, VOL. 20, NO. 5, 2022 39

NGHIÊN CU NU CHY V ĐC PHÔI HP KIM Al-Cu (2XXX)

S DNG KHUÔN ĐC GRAPHIT

AN INVESTIGATION OF THE MELTING AND CASTING OF

Al-Cu ALLOY INGOTS (2XXX) USING GRAPHITE MOLD

Nguyễn Linh Giang, Đỗ Lê Hưng Toàn*, Nguyễn Bá Kiên

Trường Đại học Bách khoa - Đại học Đà Nẵng

1

*Tác giả liên hệ: dlhtoan@dut.udn.vn

(Nhận bài: 27/1/2022; Chấp nhận đăng: 11/3/2022)

Tóm tắt - Hp kim Al-Cu thuc nhm hp kim nhôm c th nhiệt

luyện và đưc s dng rng ri, đặc biệt trong công nghiệp ô tô và

hàng không. Thành phn ca đng trong hp kim Al-Cu ảnh hưng

trc tip đn các tính chất ca hp kim. Trong nghiên cu này, chng

tôi đ chun b sáu mẫu phôi đc hp kim Al-Cu với thành phn ca

đng khác nhau, s dng khuôn đc graphit. S dng phương pháp

nhiễu xạ tia X (XRD) và kính hin vi điện t quét (SEM), nhm

nghiên cu xác nhận đ đc thành công hp kim Al-Cu. Các hp kim

Al-Cu thu đưc sau khi đc c thành phn từ khoảng 1-5%, với các

nguyên t Cu tạo nên dung dch rắn với Al và phân bố đều trên các

thỏi đc. Thành phn ca đng ảnh hưng đn đ kt tinh và mật đ

các khuyt tật trong cấu trc tinh th ca nhôm alpha (α-Al). Khi

thành phn ca đng trong hp kim tăng lên 5% các nguyên t ca

đng c xu hướng phân tách tại biên giới hạt và khi vưt quá giới hạn

bão hòa pha trung gian Al2Cu đưc tạo thành.

Abstract - Al-Cu alloy is a type of aluminum heat-treatable one

that has been used widely in the aerospace and automobile

industries. The composition of Cu in the Al-Cu alloy has direct

influences on their properties. In this study, we prepared a series

of Al-Cu alloy ingots with different copper composition, using

graphite mold. By using the XRD and SEM characterization

technique, we showed that the Al-Cu alloy has been successfully

cast. The as-cast Al-Cu alloys have a composition of about 1-5%,

with Cu atoms forming a solid solution with Al and uniformly

dispersed over the ingots. The mass content of Cu affects the

crystallinity and the density of defects in the crystal structure of

the α-Al. Besides, when the mass content of copper in the alloys

increased to 5%, the copper atoms segregate at the grain

boundary, and when it exceeded the saturation limit, the Al2Cu

intermediate phase is formed.

Từ khóa - đc Hp kim; hp kim Al-Cu; khuôn graphit.

Key words - Casting; Al-Cu alloy, graphite mold.

1. Đặt vấn đề

Hp kim nhôm đ đưc s dng rng ri trong công

nghiệp như công nghiệp ô tô hay hàng không, ch yu là

nhờ tỉ lệ giữa đ bền và khối lưng lớn; C th hơn là n

c khối lưng rất nhẹ nhưng đ bền lại rất cao [1]-[4]. Các

nguyên tố hp kim ch yu đưc s dng đ hp kim ha

với nhôm là: Đng (Cu), Magie (Mg), Liti (Li) Mangan

(Mn), Silic (Si), Thic (Sn) và Kẽm (Zn), Sắt (Fe), Crom

(Cr). Các hp kim Al-Cu đưc dùng đ thay th thép trong

hệ thống truyền lc ca xe (Ví d: đu xi lanh và khối đng

cơ). S thay th này gp phn làm giảm trọng lưng ca

các loại xe trong ngành công nghiệp ô tô, làm tit kiệm

nhiên liệu tiêu th [3]. Trong công nghiệp hàng không, các

hp kim Al-Cu đưc ng dng đ ch tạo vỏ, dm cánh và

vách ngăn [4], [5]. Ngoài ra, các hp kim Al-Cu còn đưc

ng dng đ ch tạo vây tên la [5]. Hp kim Al-Cu c đ

cng và đ bền cao hơn so với các hp kim c pha nền Al

khác như Al-Si (4xxx), Al-Mn (3xxx), Al-Mg (6xxx). Đặc

biệt, bằng phương pháp ha bền kt t (nhiệt luyện) hp

kim Al-Cu c th tăng đưc đ cng, đ bền và đ dai đáng

k. Sau khi nhiệt luyện các chi tit đưc ch tạo từ hp kim

Al-Cu c th giữ đưc đ bền, đ dai ngay cả khi hoạt đng

trong môi trường nhiệt đ cao. Đây là ưu đim quan trọng

mà các hp kim Al khác không c đưc [3], [4], [12]. Hp

kim nhôm đc nhm 2xxx c th nhiệt luyện đưc, da trên

các giản đ pha Al-Cu. Các hệ hp kim Al-Cu này c đ

bền và đ cng rất cao tại nhiệt đ phòng hoặc cao hơn (tới

250℃). Việc thêm đng vào hp kim Al-Cu này sẽ làm

1

The University of Danang - University of Science and Technology (Nguyen Linh Giang, Do Le Hung Toan, Nguyen Ba Kien)

tăng đáng k đ bền ca hp kim và làm cho quá trình ha

bền kt t dễ dàng hơn [3], [5]. Khi đng đưc đưa vào,

pha kém ổn đnh θ′-Al2Cu là pha ha bền kt t chính trong

hp kim Al-Cu tại nhiệt đ cao trong khoảng nhiệt đ

(190 – 230℃) [6]. Pha θ′-Al2Cu kt t thô theo thời gian

tại nhiệt đ cao, tip theo là s chuyn bin thành pha

θ-Al2Cu phân tán nhỏ mn hơn trạng thái cân bằng [2],

[3], [7]. Thành phn phn trăm ca Cu trong hp kim ảnh

hưng trc tip đn thành phn, kích thước hạt, s phân bố

ca pha Al2Cu và do đ ảnh hưng trc tip đn cơ tính

ca hp kim Al-Cu.

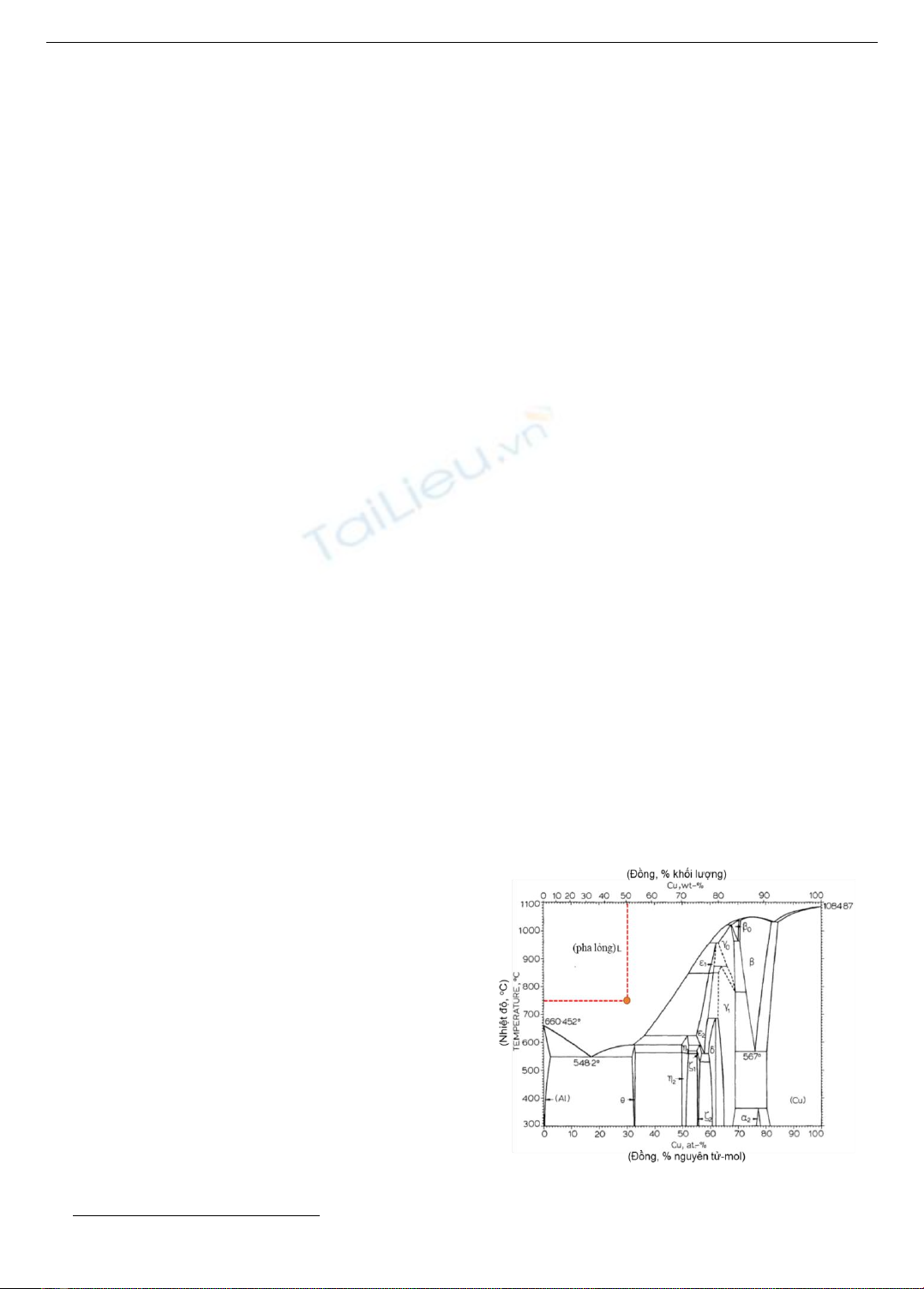

Hình 1. Giản đồ pha của hợp kim Al-Cu [8]

40 Nguyễn Linh Giang, Đỗ Lê Hưng Toàn, Nguyễn Bá Kiên

Quá trình nấu chảy và đc hp kim Al-Cu gặp nhiều

kh khăn bi vì s khác nhau trong nhiệt đ nng chảy ca

nhôm (~ 660℃) và đng (~ 1085℃), như mô tả trong Hình

1. Trong bài báo này, nhm tác giả nghiên cu việc nấu

chảy và đc những phôi hp kim Al-Cu (khối lưng đng

chim tới 5%), s dng khuôn đc graphit. Những ưu đim

chính ca khuôn graphit là đ chính xác cao, dễ gia công

ch tạo và chng c chất lưng, đ chính xác bề mặt rất

cao. S dng các kt quả ca nhiễu xạ tia X và kính hin vi

điện t quét (SEM), xác nhận những phôi hp kim Al-Cu

đưc đc thành công với những đặc tính mong đi.

2. Thí nghiệm

2.1. Vật liệu

Sáu mẫu hp kim Al-Cu đ đưc tạo ra bằng cách nấu

chảy từ nguyên liệu nhôm nguyên chất (~ 99,99%) và đng

nguyên chất (~ 99,99%).

Đu tiên, hp kim trung gian với 50% khối lưng đng

(kí hiệu là Al-50Cu) đưc chun b bằng cách nấu chảy mt

lưng tương ng phù hp ca Al-Cu nguyên chất. Hp kim

trung gian tạo thành sau đ đưc phối liệu đ đc ra năm

phôi hp kim Al-Cu với thành phn phn trăm (theo khối

lưng) khác nhau. Khối lưng ca nhôm nguyên chất và

hp kim trung gian đưc tính toán có cân nhắc đn s hao

ht về khối lưng trong quá trình nấu chảy và đc phôi [9],

kt quả đưc trình bày trong Bảng 1.

Bảng 1. Khối lượng tính toán các vật liệu cho

quá trình nấu chảy.

Ký hiệu

Cu (%)

Al (g)

Al-50Cu (g)

Al-1Cu

1

156

4

Al-2Cu

2

153

7

Al-3Cu

3

150

10

Al-4Cu

4

190

17

Al-5Cu

5

159

18

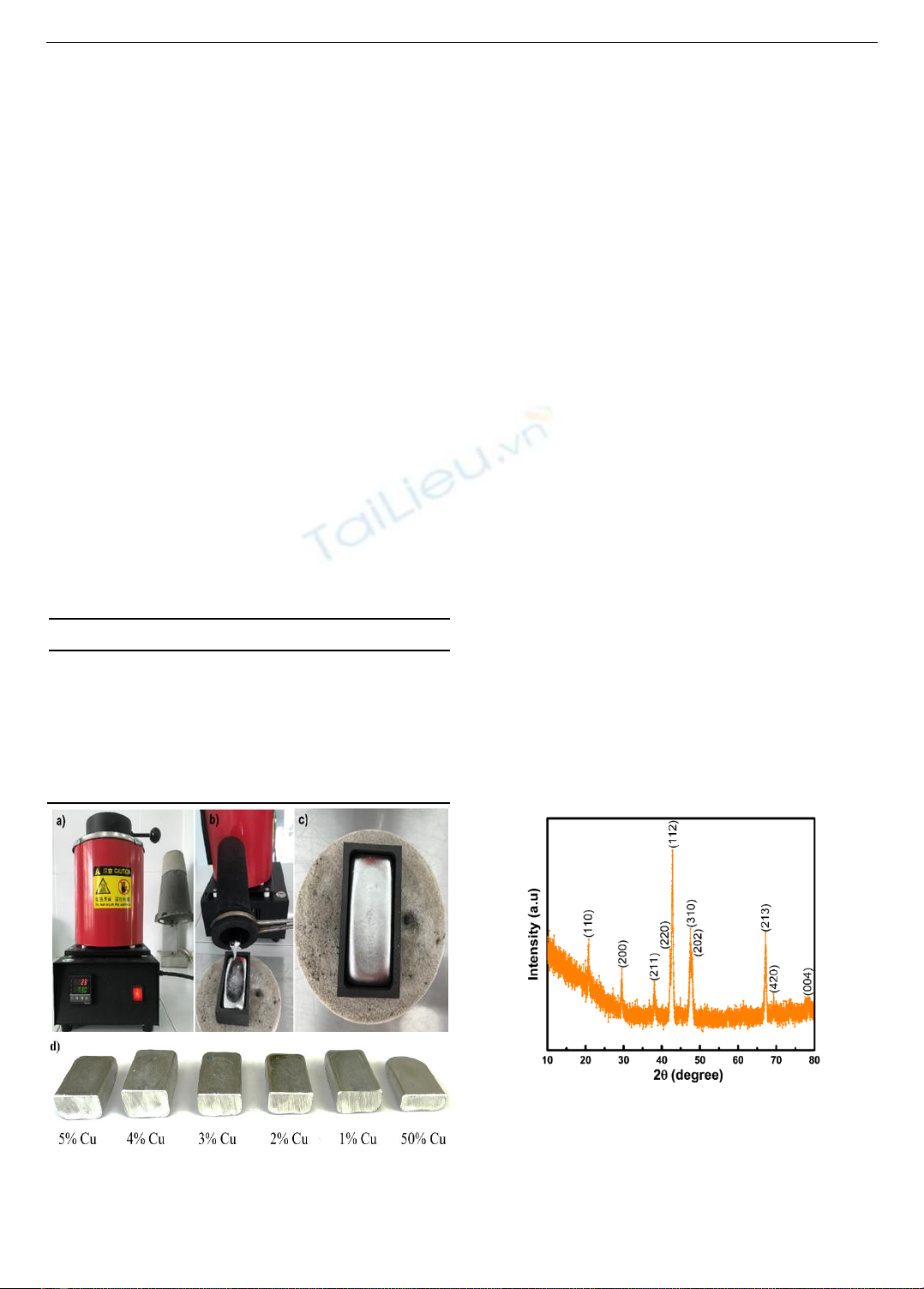

Hình 2. (a) Lò đúc điện trở; (b) Quá trình rót hợp kim Al-Cu

nấu chảy vào khuôn graphit; (c) Phôi đúc trong khi nguội và

đông đặc; (d) Các sản phẩm phôi đúc với các thành phần % Cu

khác nhau

Quá trình nấu chảy s dng lò điện tr c ni nấu chảy

bằng vật liệu graphit, đưc mô tả như trong Hình 2a; Hình

2b mô tả quá trình rt hp kim lỏng vào lòng khuôn graphit;

Hình 2c th hiện phôi đc trong quá trình ngui và đông

đặc. Giai đoạn x lý loại bỏ khí hòa tan (s dng các khí

trơ như Ar hay N2) trong quá trình nấu chảy hp kim không

đưc s dng. Hp kim sau khi nấu chảy lỏng đưc rt vào

lòng khuôn graphit, khuôn đưc nung nng trước tới

100℃. Khuôn graphit c kích thước 90 mm x 40 mm x

20 mm (Dài x Rng x Cao). Đối với hp kim trung gian

nhiệt đ nấu chảy ~ 750℃ trong khoảng thời gian

~ 90 phút; Năm phôi hp kim nhôm và đng khác đưc nấu

chảy ~ 730℃ trong khoảng thời gian ~ 45 phút. Các sản

phm thu đưc sau khi đc đưc trình bày Hình 2d. Có

th quan sát rõ khi thành phn % ca Cu là ~ 50%, phôi

đc Al-50Cu rất cng, đễ b vỡ khi gia công (cắt).

2.2. Các phương pháp phân tích

Tổ chc pha và cấu trc tinh th ca tất cả hp kim Al-

Cu đưc xác đnh qua phân tích nhiễu xạ tia X (XRD,

Rigaku, Nhật Bản) với bc xạ Cu Kα (λ=1,5418 Å). Thành

phn các nguyên tố cấu thành nên hp kim và s phân bố

ca các nguyên t trong các hp kim Al-Cu đưc xác đnh

bằng kính hin vi điện t quét (SEM, JEOL, JSM-IT200,

Nhật Bản) đưc trang b thêm thit b đo quang phổ phân

tán năng lưng (EDS, Bruker, Đc).

3. Kết quả nghiên cứu và thảo luận

Da trên giản đ trạng thái ca Al-Cu trong Hình 1,

nhm tác giả chun b hp kim trung gian cho quá trình nấu

chảy ca năm hp kim Al-Cu khác nhau. C th thấy trong

Hình 1, hp kim trung gian (50% Cu) nhiệt đ 750℃ tn

tại pha lỏng hoàn toàn. Nhm tác giả phát hiện ra rằng,

khi s dng hp kim trung gian đ nấu chảy, nhiệt đ nng

chảy ca năm hp kim Al-Cu c th thấp hơn đn ~ 20℃

(tc là nhiệt đ nấu chảy ~ 730℃) và thời gian nấu chảy

cũng c th giảm, dẫn đn giảm đưc s cháy hao ca kim

loại (đặc biệt là kim loại nhôm) trong các quá trình nóng

chảy và kt tinh.

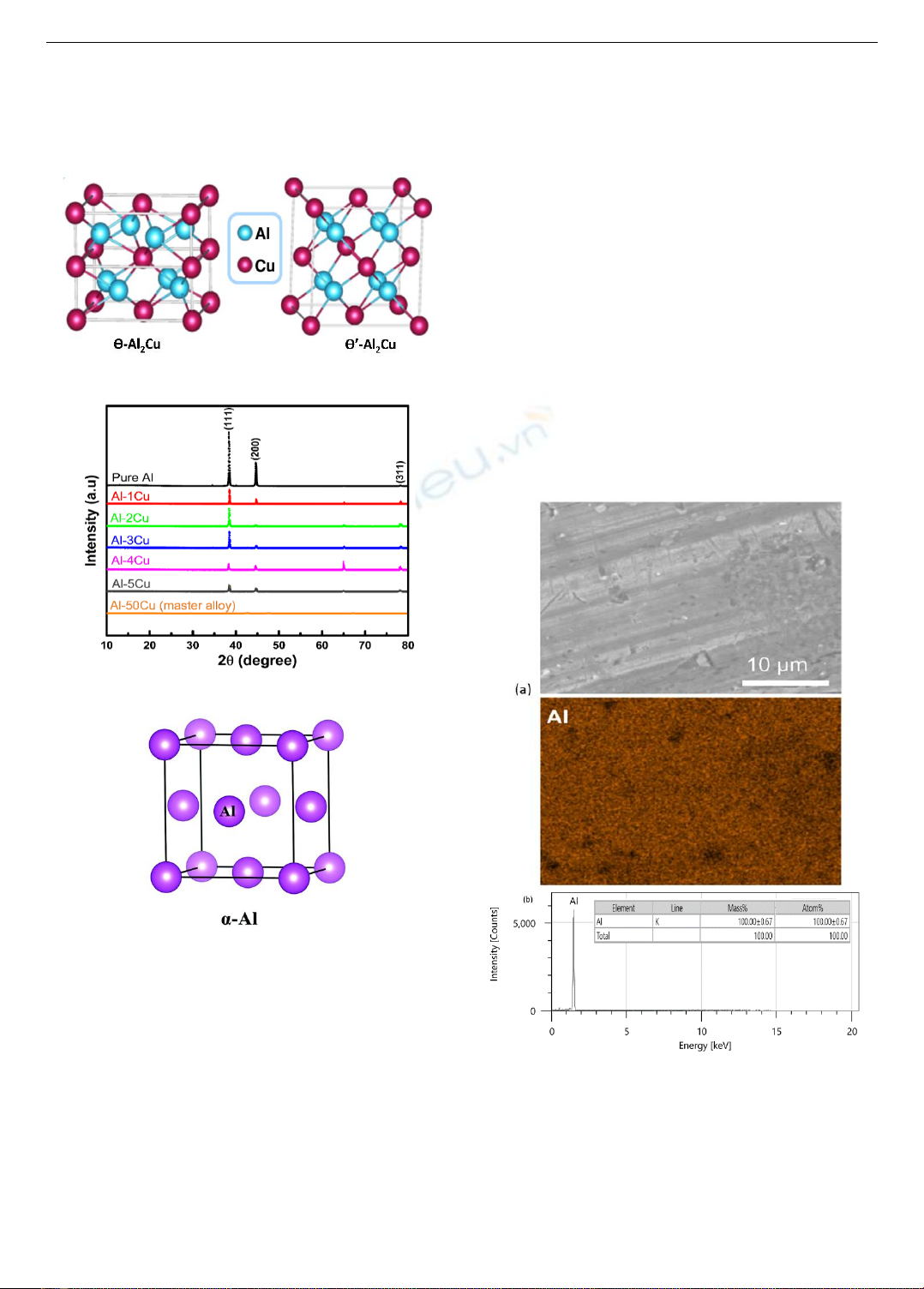

Hình 3. Kết quả phân tích nhiễu xạ tia X của hợp kim

trung gian Al-50Cu

Tổ chc pha và cấu trc tinh th ca tất cả các hp kim

đưc xác đnh qua kt quả nhiễu xạ tia X (XRD). Trong

Hình 3, c th thấy kt quả nhiễu xạ tia X ca hp kim

trung gian, những đỉnh tại 20,9o; 29,4o; 38o; 42,1o; 42,7o;

47,5o; 47,9o; 67,1o; 69,3o và 78,3o tương ng với các mặt

ISSN 1859-1531 - TẠP CHÍ KHOA HỌC VÀ CÔNG NGHỆ - ĐẠI HỌC ĐÀ NẴNG, VOL. 20, NO. 5, 2022 41

phẳng (110); (200); (211); (220); (112); (310); (202);

(213); (420) và (004) ca pha rắn trung gian θ-Al2Cu

(JCPDS 03-065-2695) [10], có cấu trc thuc hệ tinh th

chính phương như mô hình cấu trc Hình 4. Kt quả XRD

này chỉ ra rằng hp kim c đ tinh khit cao và nhất quán

với giản đ pha ca hp kim Al-Cu.

Hình 4. Mô hình cấu trúc tinh thể của các pha trung gian

θ-Al2Cu và θ’-Al2Cu [11]

Hình 5. Kết quả nhiễu xạ tia X của các hợp kim Al-1Cu, Al-2Cu,

Al-3Cu, Al-4Cu, Al-5Cu, và Al-50Cu

Hình 6. Mô hình cấu trúc tinh thể của α-Al

Đ thấy rõ ảnh hưng ca đng trong các hp kim

Al-Cu, các kt quả nhiễu xạ tia X ca Al-1Cu, Al-2Cu,

Al-3Cu, Al-4Cu, Al-5Cu, và Al-50Cu đưc so sánh và mô

tả trong Hình 5. Có th thấy, ngoại trừ hp kim trung gian

Al-50Cu, kt quả nhiễu xạ tia X ca năm hp kim Al-Cu

còn lại th hiện rõ hai đỉnh chính tại ~ 38,3o và 44,6o tương

ng với các mặt phẳng (111) và (200) ca α-Al, có mô hình

cấu trc tinh th như Hình 6 (JCPDS 01-089-4037). Theo

đnh luật Bragg:

𝑛𝜆 = 2𝑑𝑠𝑖𝑛𝜃 (1)

Trong đ: 𝑛 là bậc phản xạ (trong trường hp này 𝑛 = 1);

𝑑 khoảng cách giữa các mặt phẳng nguyên t (Å);

𝜃 là gc phản xạ (đ).

Thay số vào phương trình (1) ta tính đưc 𝑑(111) ≈

2,35 Å và 𝑑(200) ≈ 1,99 Å là hoàn toàn phù hp với các

thông số mạng đ đưc tính toán ca α-Al [12].

Nhm tác giả không nhận thấy các đỉnh ca các pha

khác, điều này chng tỏ rằng, phn lớn các nguyên t ca

nguyên tố hp kim đng đ tạo thành dung dch rắn với

nguyên tố dung môi nhôm [13], [14]. Phát hiện đáng ch ý

đây là khi khối lưng đng tăng lên từ 1% đn 5% thì

cường đ ca hai đỉnh chính giảm xuống. Điều này chng

tỏ, mạng tinh th ca α-Al b xô lệch và mật đ ca các sai

lệch tăng. Thêm vào đ, khi tỷ lệ ca đng là 50% thì mt

pha rắn mới là pha trung gian Al2Cu đưc hình thành và

cường đ nhiễu xạ ca n khá thấp, c th là do c đ kt

tinh thấp hơn.

Đ khẳng đnh mt ln nữa các hp kim Al-Cu đ đưc

đc thành công, nhm tác giả đ s dng kính hin vi điện

t quét (SEM) đ xác đnh thành phn và s phân bố ca

các nguyên t trong các phôi đ đưc đc. Hình 7a th hiện

rõ vật liệu dùng trong quá trình nấu chảy là đng chất. Kt

quả phân tích EDX th hiện rõ vật liệu c đ đng chất cao

và chỉ c những nguyên t nhôm đưc phát hiện, c th

thấy rõ ràng trong Hình 7b.

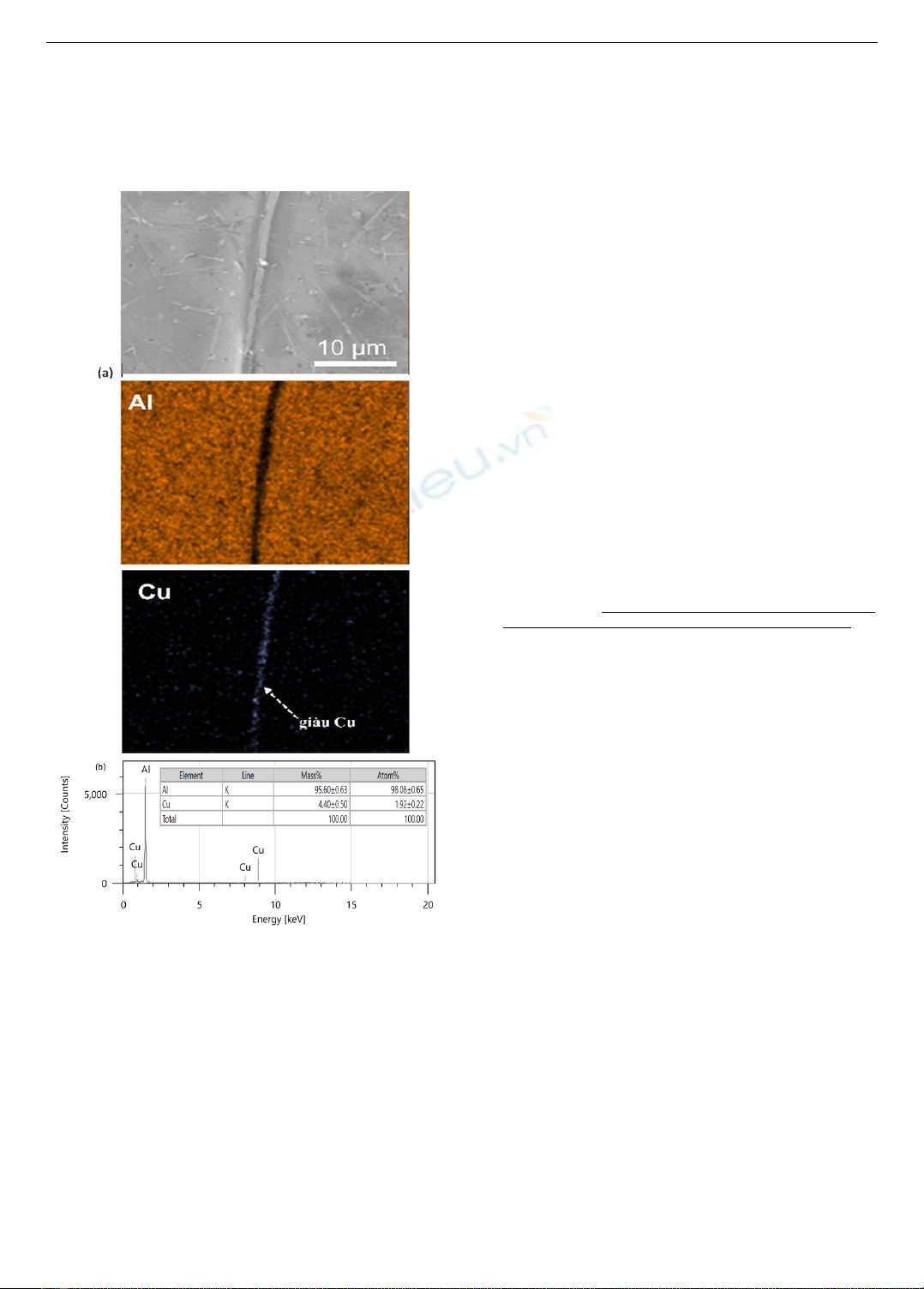

Hình 7. (a) Hình chụp SEM phân bố thành phần và

(b) kết quả nhiễu xạ tia X của Al nguyên chất

Thành phn phn trăm theo khối lưng ca Cu trong

các hp kim Al-Cu đưc s dng trong công nghiệp ô tô

và hàng không thường rơi vào khoảng 3-5% [3-5]. Hình 8a

th hiện hình ảnh phân bố về thành phn ca hp kim Al-

5Cu. C th thấy, các nguyên t ca các nguyên tố Al và

Cu đưc phân bố đng đều trên toàn b mẫu, chng tỏ rằng

phn lớn các nguyên t đng đ tạo thành dung dch rắn

42 Nguyễn Linh Giang, Đỗ Lê Hưng Toàn, Nguyễn Bá Kiên

với Al. Quan trọng hơn, c th thấy rõ những nguyên t

đng phân tách tại biên giới hạt (giàu Cu), kt quả này đng

nhất với các báo cáo đ đưc công bố [2], [14]. Trong

nghiên cu này, tỉ lệ khối lưng ca Cu trong hp kim Al-

Cu đạt 4,4 ± 0,5 % (Hình 8b), chỉ ra rằng kt quả tính toán

và quá trình nấu chảy là phù hp và tạo ra đưc hp kim

theo yêu cu.

Hình 8. (a) Hình chụp SEM, phân bố thành phần và (b) kết quả

nhiễu xạ tia X của hợp kim Al-5Cu

4. Kết luận

Trong nghiên cu này, nhm tác giả đ nấu chảy và đc

thành công sáu phôi hp kims Al-Cu trong khuôn đc

graphit. Với việc s dng khuôn đc graphit, những phôi

đc c bề mặt đạt chất lưng cao và chính xác. Da vào

giản đ pha ca hệ Al-Cu, nhiệt đ nấu cho hp kim trung

gian đưc xác đnh là ~ 750℃ và cho năm hp kim Al-Cu

còn lại là ~ 730℃. Khi thành phn theo khối lưng ca Cu

tăng từ 1% đn 5% thì đ kt tinh ca nhôm alpha (α-Al)

giảm xuống và làm tăng mật đ ca các sai lệch. Những

nguyên t Cu phân tách tại biên giới hạt ca hp kim Al-

5Cu. Da trên những kt quả nghiên cu khả quan mà

nhm tác giả đ đạt đưc, hướng nghiên cu sắp tới ca

nhm tác giả là dùng các phôi hp kim đ đc thành công

đ nghiên cu quy trình x lý nhiệt với mc đích tăng cơ

tính ca các hp kim này.

Lời cảm ơn: Bài báo này đưc tài tr bi Trường Đại học

Bách khoa – Đại học Đà Nẵng với đề tài c m số:

T2021-02-30.

TI LIỆU THAM KHO

[1] Dong, Xixi, et al., “Formation of Strength Platform in Cast Al–Si–

Mg–Cu Alloys”, Scientific Reports, 9 (1), 2019, 1–11.

[2] Mohammadreza Zamani, et al.’ “Study on Dissolution of Al2Cu in

Al-4.3Cu and A205 Cast Alloys”., Metals, 10 (7), 2020, 1–17.

[3] Zamani, Mohammadreza, et al. “Optimisation of Heat Treatment of

Al–Cu–(Mg–Ag) Cast Alloys”. Journal of Thermal Analysis and

Calorimetry, 139 (6), 2020, 3427–40.

[4] Roger N. Lumley, Fundamentals of Aluminium Metallurgy,

Woodhead Publishing Series in Metals and Surface Engineering,

2018.

[5] Alcotec, “How and why alloying elements are added to aluminum”.,

AlcoTec, 2015, www.alcotec.com/us/en/education/knowledge/qa/

How-and-why-alloying-elements-are-added-to-aluminum.cfm#,

1/10/2022.

[6] Zhang, Xuemei, “Effects of Local Geometry Distortion at the

Al/Al2Cu Interfaces on Solute Segregation”, Physical Chemistry

Chemical Physics, 22 (7), 2020, 4106–14.

[7] M.A. Talamantes-Silva, et al., “Characterization of an Al-Cu Cast

Alloy”, Materials Characterization, 59 (10), 2008, 1434–39.

[8] Murray, J. L., “The Aluminium-Copper System”. International

Metals Reviews, 30 (5), 1985, 211–33.

[9] Đào Tuấn Nguyên, “Nghiên cu nấu luyện và ch tạo thỏi đc hp

kim nhôm B96ц-1 bằng công nghệ đc bán liên tc cho mt số ng

dng đặc biệt”, Journal of science and technology opf metals, 65,

2016, 38-42.

[10] Meetsma, A., et al., “Refinement of the Crystal Structure of

Tetragonal Al2Cu”. Journal of Solid State Chemistry, 83 (2), 1989,

370–72.

[11] Wolverton, C.,“Entropically Favored Ordering: The Metallurgy of

Al2Cu Revisited”, Physical Review Letters, 86 (24), 2001, 5518–21.

[12] SumitBahl, et al. “Aging Behavior and Strengthening Mechanisms

of Coarsening Resistant Metastable θ’ Precipitates in an Al–Cu

Alloy”, Materials and Design, 198 (109378), 2021, 1–12.

[13] Anggoro, B. S., et al., “The Influence of Cu Doped on Structure and

Mechanical Properties of Aluminium Material”. MATEC Web of

Conferences, 197 (02009), 2018, 1–3.

[14] Çadırlı, Emin, et al., “Effect of heat treatment on the microstructures

and mechanical properties of Al–4Cu–1.5Mg alloy”, International

Journal of Metalcasting, 2021, 1–14.

![Tài liệu ôn tập Điện trường [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250709/linhnhil/135x160/31651752026408.jpg)

![Bài thu hoạch Sóng ánh sáng [Mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2014/20140417/nhatrangyeuthuong/135x160/1664595_368.jpg)

![Các phương pháp phân tích vật lý trong hoá học: [Ưu điểm, nhược điểm, ứng dụng]](https://cdn.tailieu.vn/images/document/thumbnail/2013/20131108/anhthigl25/135x160/1574806_168.jpg)

![Bộ câu hỏi lý thuyết Vật lý đại cương 2 [chuẩn nhất/mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251003/kimphuong1001/135x160/74511759476041.jpg)

![Bài giảng Vật lý đại cương Chương 4 Học viện Kỹ thuật mật mã [Chuẩn SEO]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250925/kimphuong1001/135x160/46461758790667.jpg)