M C L CỤ Ụ

Đ m cề ụ trang

Bài 1: V n hành và b o d ng máy ậ ả ưỡ phay, bào v n năngạ 3

Bài 2: Dao bào ph ng – mài dao bàoẳ5

Bài 3: Các lo i dao phay m t ph ngạ ặ ẳ 8

Bài 4: Gia công m t ph ng ngangặ ẳ

13

Bài 5: Gia công m t ph ng song song, vuông gócặ ẳ 15

Bài 6: Gia công m t ph ng nghiêngặ ẳ 18

Page | 1

CH NG TRÌNH MÔ-ĐUN ĐÀO T OƯƠ Ạ

PHAY BÀO M T PH NG NGANG, Ặ Ẳ

SONG SONG, VUÔNG GÓC, NGHIÊNG

Mã s c a mô-đun: MĐ 18ố ủ

Th i gian c a mô-đun: ờ ủ 80 gi .ờ (LT: 10 gi ; TH: 66 gi ; KT: 4 gi )ờ ờ ờ

I. V TRÍ, TÍNH CH T MÔ-ĐUNỊ Ấ

- V trí:ị

+ Là mô-đun tiên quy t v phay bào đ có th h c ti p các mô-đun sau. H cế ề ể ể ọ ế ọ

sinh đã h c xong các mô-đun ọMH07; MH08; MH09; MH10; MH11; MH13.

- Tính ch t:ấ

+ Là mô-đun chuyên môn ngh thu c các môn h c, mô đun đào t o ngh b tề ộ ọ ạ ề ắ

bu c.ộ

II. M C TIÊU MÔ-ĐUNỤ:

- Trình bày đc các các thông s hình h c c a dao ượ ố ọ ủ bào m t ph ngặ ẳ .

- Trình bày đc các các thông s hình h c c a dao ượ ố ọ ủ phay m t ph ngặ ẳ .

- Nh n d ng ậ ạ đcượ các b m t, l i c t, thông s hình h cề ặ ưỡ ắ ố ọ c a dao ủbào, dao

phay m t ph ngặ ẳ .

- Mài đc dao bào m t ph ng đt đ nhám Ra1.25, l i c t th ng, đúng gócượ ặ ẳ ạ ộ ưỡ ắ ẳ

đ, đúng yêu c u k thu t, đúng th i gian qui đnh, đm b o an toàn tuy t đi choộ ầ ỹ ậ ờ ị ả ả ệ ố

ng i và máy.ườ

- Phân tích đc quy trình b o d ng máy bào, phay.ượ ả ưỡ

- Trình bày đc yêu c u k thu t khi phay, bào m t ph ng ngang, song song,ượ ầ ỹ ậ ặ ẳ

vuông góc, nghiêng.

- V n hành thành th o máy phay, bào đ gia công m t ph ng ngang, song song,ậ ạ ể ặ ẳ

vuông góc, nghiêng đúng qui trình qui ph m, đt c p chính xác 8-10, đ nhám c p 4-ạ ạ ấ ộ ấ

5, đt yêu c u k thu t, đúng th i gian qui đnh, đm b o an toàn cho ng i và máy.ạ ầ ỹ ậ ờ ị ả ả ườ

- Gi i thích đc các d ng sai h ng, nguyên nhân và cách kh c ph c.ả ượ ạ ỏ ắ ụ

- Rèn luy n tính k lu t, kiên trì, c n th n, nghiêm túc, ch đng và tích c cệ ỷ ậ ẩ ậ ủ ộ ự

sáng t o trong h c t p.ạ ọ ậ

Page | 2

Bài 1: V n hành và b o d ng máy ậ ả ưỡ phay, bào v n năngạ

Th i gian:ờ 7 giờ (2lt,5th)

* M c tiêu:ụ

+ Trình bày đc tính năng, c u t o, quy trình b o d ng, thao tác v n ượ ấ ạ ả ưỡ ậ

hành máy phay, bào.

+ V n hành thành th o máy phay, bào đúng quy trình, quy ph m đm b oậ ạ ạ ả ả

an toàn tuy t đi cho ng i và máy.ệ ố ườ

+ Rèn luy n tính kiên trì, c n th n, nghiêm túc trong h c t p.ệ ẩ ậ ọ ậ

* N i dung c a bàiộ ủ

1. Máy phay ngang

1.1. C u t o c a máy phayấ ạ ủ ngang

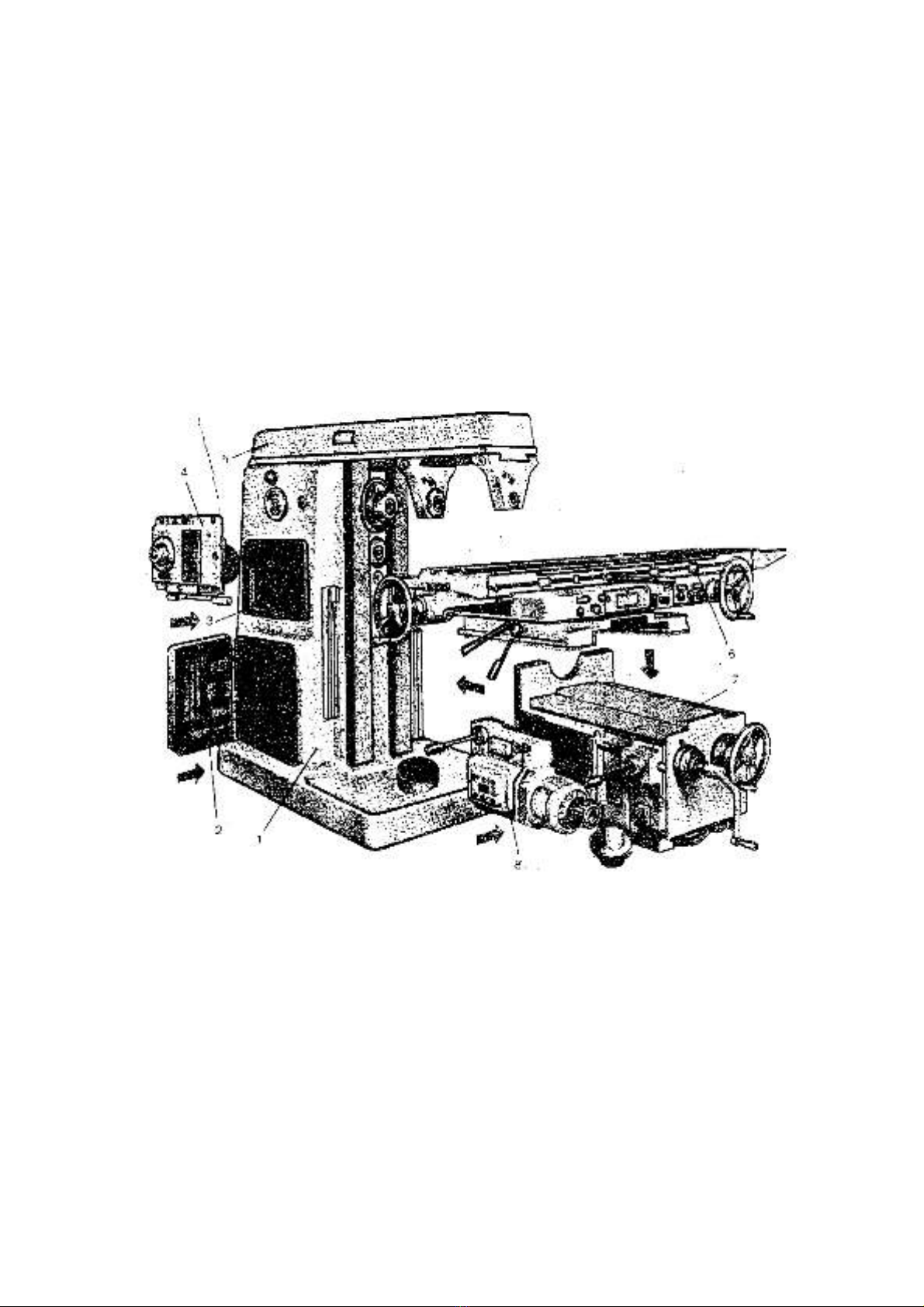

Hình 1: C u t o c b n máy phayấ ạ ơ ả

1: Thân máy, 5: N p trên c a máy ắ ủ

2: T đi n ủ ệ 6: Bàn máy

3: H p t c độ ố ộ 7: Băng tr tượ

4: B ng đi u ch nhả ề ỉ 8: H p ch y dao ộ ạ

Đc đi m: Tr c chính n m ngang ặ ể ụ ằ

Phân lo i : Lo i đn gi n và lo i v n năng.ạ ạ ơ ả ạ ạ

Trên hình 1 trình bày d ng t ng quát c a các máy phay ngangạ ổ ủ

6 82,6 82 ,6 83P P PΓ

và

6 83PΓ

và nh ng b ph n chính c a máy. ữ ộ ậ ủ

- Thân máy dùng đ k p ch t t t c các b ph n và c c u c a máy.ể ẹ ặ ấ ả ộ ậ ơ ấ ủ

- N p trên c a máy d ch chuy n theo thanh tr t trên c a thân máy ắ ủ ị ể ựơ ủ

Page | 3

- Quai treo dùng đ gi v ng đuôi c a truc gá dao.ể ữ ữ ủ

- C n máy (côngxon ) là chi ti t đúc d ng h p có các thanh tr t th ng ấ ế ạ ộ ượ ẳ

đng và n m ngang. C n máy là b ph n c s c a máy, gi m i liên k t gi aứ ằ ầ ộ ậ ơ ở ủ ữ ố ế ữ

t t c các b ph n t o ra chuy n đng ch y dao d c, ngang và th ng đng.ấ ả ộ ậ ạ ể ộ ạ ọ ẳ ứ

- Bàn máy đc g n trên bàn máy và chuy n đng d c theo các s ng ượ ắ ể ộ ọ ố

tr t. Trên bàn máy có l p đ gá, các c c u k p ch t chi ti t gia công. Đ ượ ắ ồ ơ ấ ẹ ặ ế ể

th c hi n vi c g n các c c u y trên b m t công tác c a bàn máy có các ự ệ ệ ắ ơ ấ ấ ề ặ ủ

rãnh hình ch ữT.

- Tr c chính c a máy phay có tác d ng truy n chuy n đng quay t h p ụ ủ ụ ề ể ộ ừ ộ

t c đ t i dao phay. Đ chính xác c a gia công ph thu c nhi u vào tr c chính ố ộ ớ ộ ủ ụ ộ ề ụ

quay có chính xác hay không, vào đ c ng v ng và đ ch u rung c a nó.ộ ứ ữ ộ ị ủ

- H p t c đ có tác d ng đ truy n cho tr c chính nh ng s vòng quay ộ ố ộ ụ ể ề ụ ữ ố

khác nhau. H p t c đ đt bên trong thân máy và đc đi u khi n b ng b ộ ố ộ ặ ượ ề ể ằ ộ

ph n các tay g t trên b ng đi u ch nh. ậ ạ ả ề ỉ

- H p ch y dao dùng đ t o ra l ng ch y dao và các chuy n đng ộ ạ ể ạ ượ ạ ể ộ

nhanh (chuy n đng ph ) c a bàn máy.ể ộ ụ ủ

1.2. Các ph tụùng kèm theo trên máy phay ngang.

- Các đ gá v n năng nh v u k p, kh i ồ ạ ư ấ ẹ ố V, m k p vv… dùng đ k p ch t ỏ ẹ ể ẹ ặ

nhi u lo i chi ti t khác nhau và ch y u đc dùng trong s n xu t đn chi c ề ạ ế ủ ế ượ ả ấ ơ ế

và hàng l at nh .ọ ỏ

V u k pấ ẹ dùng đ k p tr c ti p các chi ti t l n, ho c các chi ti t có hình ể ẹ ự ế ế ớ ặ ế

d ng ph c t p trên bàn máy.ạ ứ ạ

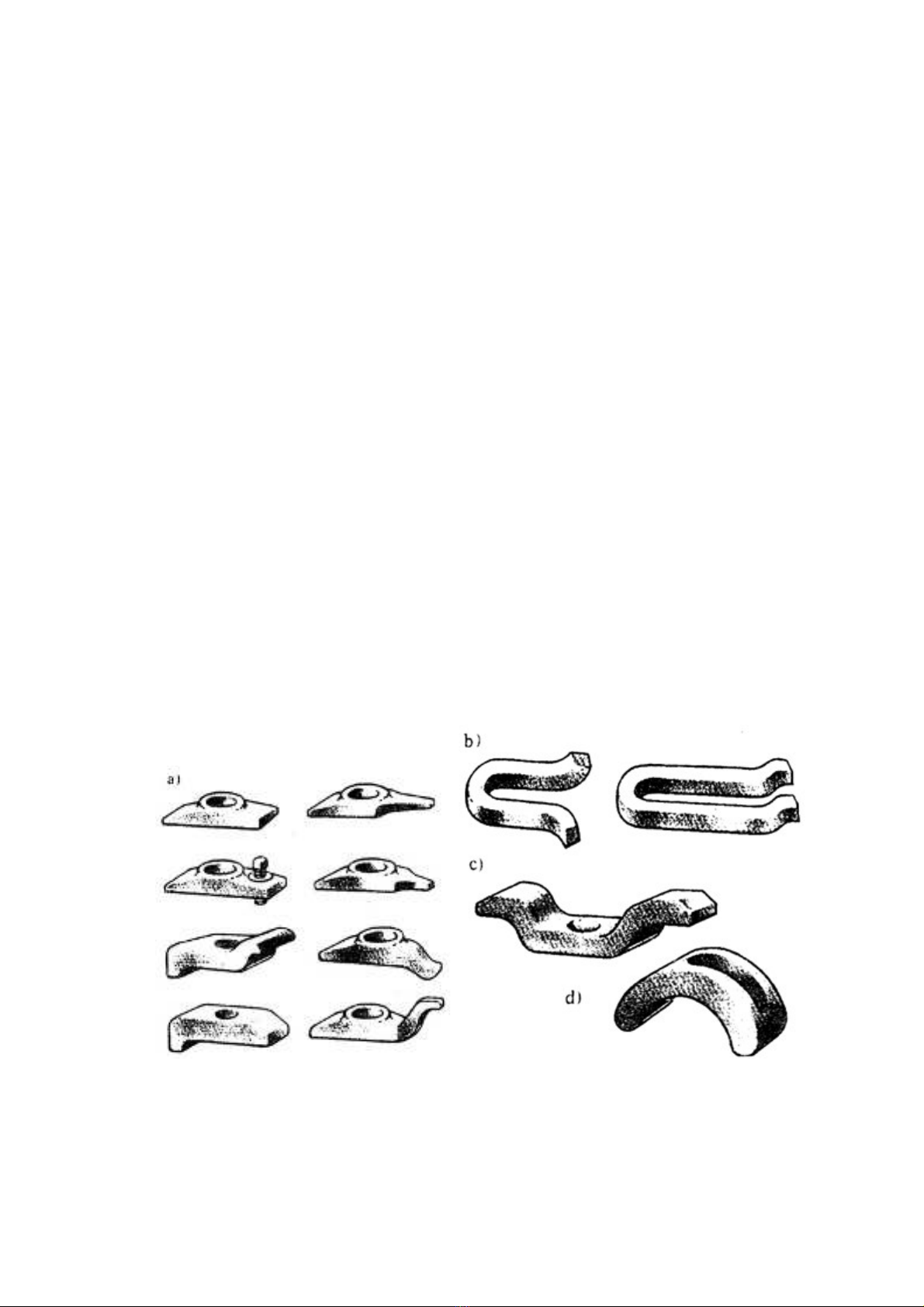

Hình 2 trình bày m t s lo i v u k p: V u k p bàn (a); V u k p hình ch cộ ố ạ ấ ẹ ấ ẹ ấ ẹ ạ

(b ; V u k p hình lòng mámg (c ); V u k p cong v n năng ( d)ấ ẹ ấ ẹ ạ

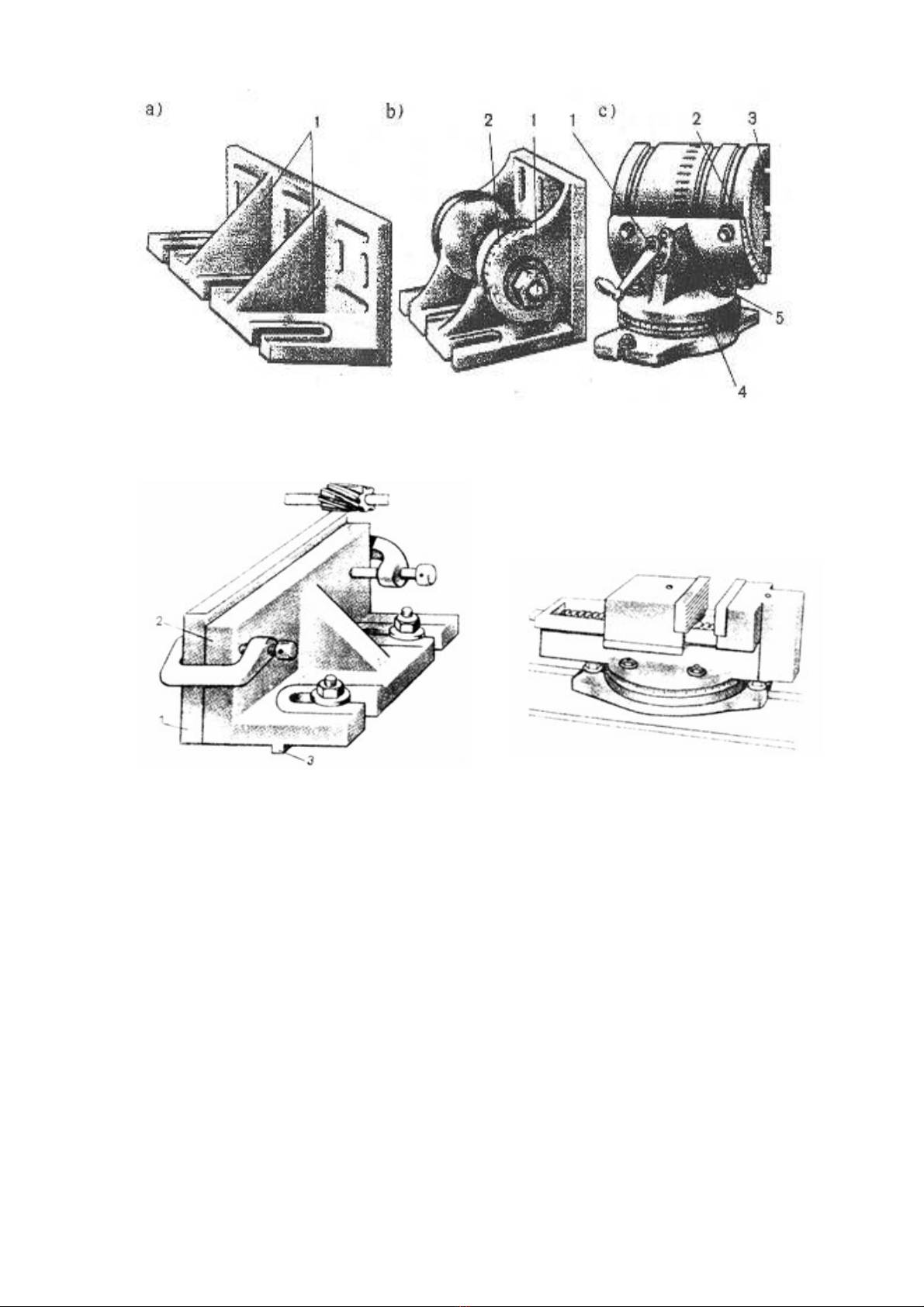

Phi n gá có hai m t vuông góc nhauế ặ . Lo i náy dùng đ k p ch t nh ng chi ti tạ ể ẹ ặ ữ ế

gia công có các m t ph ng h p v i nhau m t góc 90ặ ẳ ợ ớ ộ 0. Hình 3

Page | 4

Hình 2

M k p (êtô) máy: Theo k t c u ng i ta chia ê tô máy ra các l ai : đn ỏ ẹ ế ấ ườ ọ ơ

gi n, quay và v n năng. ả ạ

K p chi ti t gia công trên phi n gáẹ ế ế Ê tô b ng tayằ

Hình 4

1.3. Quy trình b o d ng và ả ưỡ v n hànhậ máy phay ngang

1.3.1. Công tác chu n b :ẩ ị

a. Thi t b : Máy phay ngang.ế ị

b. D ng c : Bút th đi n, bình b m m , bình b m d uụ ụ ử ệ ơ ỡ ơ ầ

c. V t t : M , d u bôi tr n, gi lau.ậ ư ỡ ầ ơ ẻ

Page | 5

Hình 3

![Giáo trình Tiện ren truyền động Nghề Cắt gọt kim loại [Chuẩn Nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250423/tuetuebinhan111/135x160/2471745400766.jpg)

![Giáo trình Tiện nâng cao nghề Cắt gọt kim loại [Chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250423/tuetuebinhan111/135x160/7461745400774.jpg)