Câu 1

Phng trình c bn tnh lc hc cht lng: z + pg

P = z

o

+ pg

Po

Các i lng: z, z

0

c trng chiu cao hình hc ti hai im ta xét so vi mt chun so sánh( vi m); pg

P,

pg

Po c trng chiu cao áp sut thy tnh hay “chiu cao pezomet” ti hai im trên( vi m).

Phơng trình c dng xác nh áp sut thy tnh trong khi cht lng ti nhng im khác nhau và

ch rõ trong khi cht lng ng nht trng thái tnh thì mi im cùng nm trên mt mt phng ngang

u có cùng mt áp sut thy tnh.

ng dng:

1. nh luât pascal: “ Trong cht lng không b nén ép trng thái tnh, nu ta tng áp sut p

o

ti

z

o

lên mt giá tr nào ó thì áp sut p mi v trí khác nhau trong cht lng cùng tng lên mt giá tr nh

vy”.

2. S cân bng ca cht lng trong hai bình thônng nhau:

+ mt cht lng ông nht có klg riêng p ng trong hai bình kín có áp sut b mt là p

o1

và p

02

ta

có pg

P02 P01

+

= z

1

+ z

2

+ trng hp 2 bình có áp sut b m cht lng bng nhau hoc h t c p

01

= p

02

thì z

1

= z

2

vì p

1

= p

2

. Vy mt cht lng thông nhau trong hai bình có áp sut bng nhau thì m c cht lng trong các

bình trên cùng nm trên mt mp.

+TH 1 bình có áp sut p1> p

a

là áp sut khí quyn, còn bình kia h có áp sut p2 = p

a

, thì

chênh l!ch cht lng trong hai bình bng chiu cao pezomet ng vs áp sut d.

+ TH hai bình h( có áp sut mt thoáng bng nhau và bng áp sut khí quyn) ch a 2 cht lng

không tan vào nhau có p1 và p2. Ta có: p1/p2= z2/z1. Vy 2 cht lng ko tan l"n có klg riêng khác nhau

thông nau trong hai bình h, thì chiu cao mc cht lng tính t# mt chun ca hai bình có t$ k!

nghch vs klg riêng ca nó.

3. Áp lc ca cht lng lên áy và thành bình: áp sut trên thành bình thay %i theo chiu sâu ca

cht lng ch a trong bình c tính theo công th c:

p= p

0

+ pgH trong ó p- áp sut t/d lên áy or thành bình,

p

o

- áp sut trên mt thoáng cht lng,

p- klg riêng cht lng,

H-chiu cao m c cht lng k t# im xét én mt thoáng.

T# công th c trên ta thy lc t/d lên thành bình và áy bình ko ph thuc vào hình dáng và th tik ca

bình mà ch ph thuc vào sâu ca mc cht lng trong bình và di!n tik t/d.

4. Ch to dng c o áp sut

Dng c o áp sut có nhìu loi song v ng t&c chia thành áp k cht lng và áp k cơ khí.

Áp k cht lng c cu to da vào pt cơ b'n thy tnh. Áp k cht lng c chia làm 3 loi:

- áp k o áp sut d, o hi!u s áp sut tuy!t i ca mt c(n o và áp sut khí quyn.

- chân ko k o ck, o hi!u s gia áp sut khí quyn và áp sut tuy!t i ca mt c(n o có tr

s <1at.

- Áp k vi sai o hi!u s áp sut ti 2 im bt k) ca mt c(n o.

Mt vài loi áp k thông thng hay gp nh sau:

- áp k cht lng hay ông pezomet

- áp k ku ch U

- áp k kiu chén

- áp k vi sai.

Phng trình Bernoulli là biu th c quan trng nht ca ng lc hc cht lng. Nó có dng:

W

2

/2g+ z + p/pg = const. *ây là phơng trình Bernoulli cho cht lng chuyn ng %n nh ko có

ma sát ngha là ko b mt mát lng lng.

W

2

/2g+ z + p/pg + h

mm

= const ây là phơng trình cho cht lng chuyn ng trong thc t, khi chuyn

ng xut hi!n lc ma sát do nht ca cht lng,do c trng chuyn ng ca cht lng, làm tiêu tn

mt ph(n nng lng.

Trong ó: z c trng cho th nng riêng hnh hc, p/pg =h

tt

c trng cho chiu cao áp sut thy tnh(

hay chiu cao pezomet) còn gi là th nng riêng áp sut, W

2

/2g =h

l

c trng th nng riêng vn tc

hay th nng riêng ng lc, h

mm

nng lng mt mát hoc th nn riêng t%n tht.

Phng trình Bernoulli vs cht lng thc c phát biu:” i vs tit din bt k ca ng dn trong ó

cht lng thc chy qua khi ch chy n nh thì tng th nng riêng vn tc, th nng riêng áp sut,

th nng riêng hình hc, th nng riêng mt mát là mt i lg ko i.”

ng dng phng trình Bernoulli:

- da vào phơng trình ngi ta ch to ra các dng c o vn tc và lu lng cht lng, khí ch'y

trong ng d"n or tính toán lu lng cht lng ch'y t# bình ra ngoài hoc t# ngoài vào bình,…

Mt s dng c o vn tc và lu lng cht lng ch'y trong ng d"n: áp k, ng pitoporan, ng

venturi màng chn và ng loa,…

- s ch'y ca cht lng:

o - tính vn tc và lu lng cht lng ch'y qua l+ khi mc cht lng ko %i:

V = f

th

.w

2

=

gH2

ξϕ

(m3) trong ó f

th

– tit di!n th&t dòng(m2), f –tit di!n l+ tháo (m2)

- tính vn tc và lu lng cht lng ch'y qua l+ khi mc cht lng thay %i:

- s ch'y cht lng qua c,a tràn:

Lu lng c tính: V=

bH

µ

gH2

(m3/s)

Câu 2

Trong phơng trình bernoulli cho cht lng thc có i lng h

mm

c trng cho t%n tht th nng riêng

cho chuyn ng do tr lc ca ng ng. Có hai loi tr lc sau:

a, Tr lc do ma sát cht lng lên thành ng( gi t&t là tr lc ma sát, ký hi!u

h

l

)

h

l=

gp

ρ

/

∆

=

ξ

w

2

/2g =

λ

.l/d . w

2

/2g trong

ó:

λ

là h

!

s

ma sát d

c theo chi

u dài

ng hay h

!

s

s

c c

'

n th

y l

c h

c( ko có

vi)

H

!

s

ma sát

λ

ph

thu

c vào Re vào

nhám c

a

ng.

b, Tr

l

c do ch

t l

ng thay

%

i h

ng chuy

n

ng or thay

%

i v

n t

c do s

thay

%

i hình dáng ti

t

di

!

n c

a ông nh

t ng

t thu

t ng

t m

, ch

+

cong ngo

t,van … g

i là tr

l

c c

c b

, ký hiêu h

cb.

Công th

c tính: h

cb

=

ξ

.w

2

/ 2g trong

ó h

!

s

tr

l

c

ξ

là m

t

i l

ng ko th

nguyên,

c tính theo

c tr

ng c

u t

o c

a b

ph

n gây ra tr

l

c và m

c

xoáy c

a dòng ch

'

y, th

ng

c xác

nh b

ng

th

c nghi

!

m.

Ph

ơ

ng pháp gi

'

m tr

l

c c

a

ng:

-

ch

n

ng

ng ng

&

n nh

t, t

c là gi

'

m chi

u dài

ng l và b

t tr

l

c c

c b

ko c

(

n thi

t b

ng

cách s

,

d

ng

úng ch

+

các khu

$

u, van, khóa,… ngh

a là làm gi

'

m

l

td

.

-

Ch

n

ng kính

ng d ph

'

i d

a trên ch

tiêu kinh t

, k

thu

t, vì tr

l

c do ma sát t

$

l

!

ngh

ch vs

d

5

, nên khi d t

ng lên 1 ít thì h

m

gi

'

m nhi

u tuy nhiên d t

ng thì giá thành xây d

ng c

-

ng t

ng

theo. Do

ó c

(

n d thích h

p.

-

H

!

s

tr

l

c t

$

l

!

thu

n vs

nh

t

µ

. Do

ó,

i vs ch

t l

ng gi

t mu

n gi

'

m tr

l

c c

(

n ph

'

i

t

ng nhi

!

t

. Tuy nhiên khi t

ng nhi

!

t

lên cao s

.

làm xu

t hi

!

n b

t trong ch

t l

ng gây ra va

p th

y l

c, nên làm t

ng tr

l

c.

-

H

!

s

tr

l

c

λ

ph

thu

c nhi

u vào

nhám thành

ng, do

ó c

(

n tìm cách làm gi

'

m

nhám

c

a

ng.

Câu 3

Áp sut toàn phn

( H

vi m ) là

c tr

ng cho n

ng l

ng riêng do b

ơ

m tuy

n cho m

t

vi tr

ng l

ng

ch

t l

ng. Vì nó

c tính b

ng chi

u cao

nâng 1kg ch

t l

ng nh

n

ng l

ng do b

ơ

m truy

n cho, nên

nó ko ph

thu

c vào

nh

t và kh

i l

ng riêng c

a ch

t l

ng.(

H = P/

g

ρ

= (P

d

- P

h

)/

g

ρ

+ h + (w

22

– w

12

)/2g.

Do w

22

≈

w

12

nên w

22

– w

12

= 0 v

y H = P/

g

ρ

= (P

d

- P

h

)/

g

ρ

+ h

Trong

ó h là kho

'

ng cách gi

a chân ko k

(

ng hút) và áp k

(

ng

y).

Chiu cao hút ca bm

.

H

h

= p

1

/

g

ρ

- [ p

v

/

g

ρ

+ (w

v2

– w

12

)/2g + h

m.h

]

Ta th

y chi

u cao hút c

a b

ơ

m ph

th

c vào áp su

t thùng ch

a và áp su

t vào b

ơ

m( áp su

t hút), v

n

t

c, tr

l

c do ma sát và quán tính. Chi

u cao hút c

a b

ơ

m t

ng khi áp su

t

bình ch

a t

ng và gi

'

m vs

s

t

ng áp su

t hút, v

n t

c và tr

l

c trên

g

ng.

Câu 4

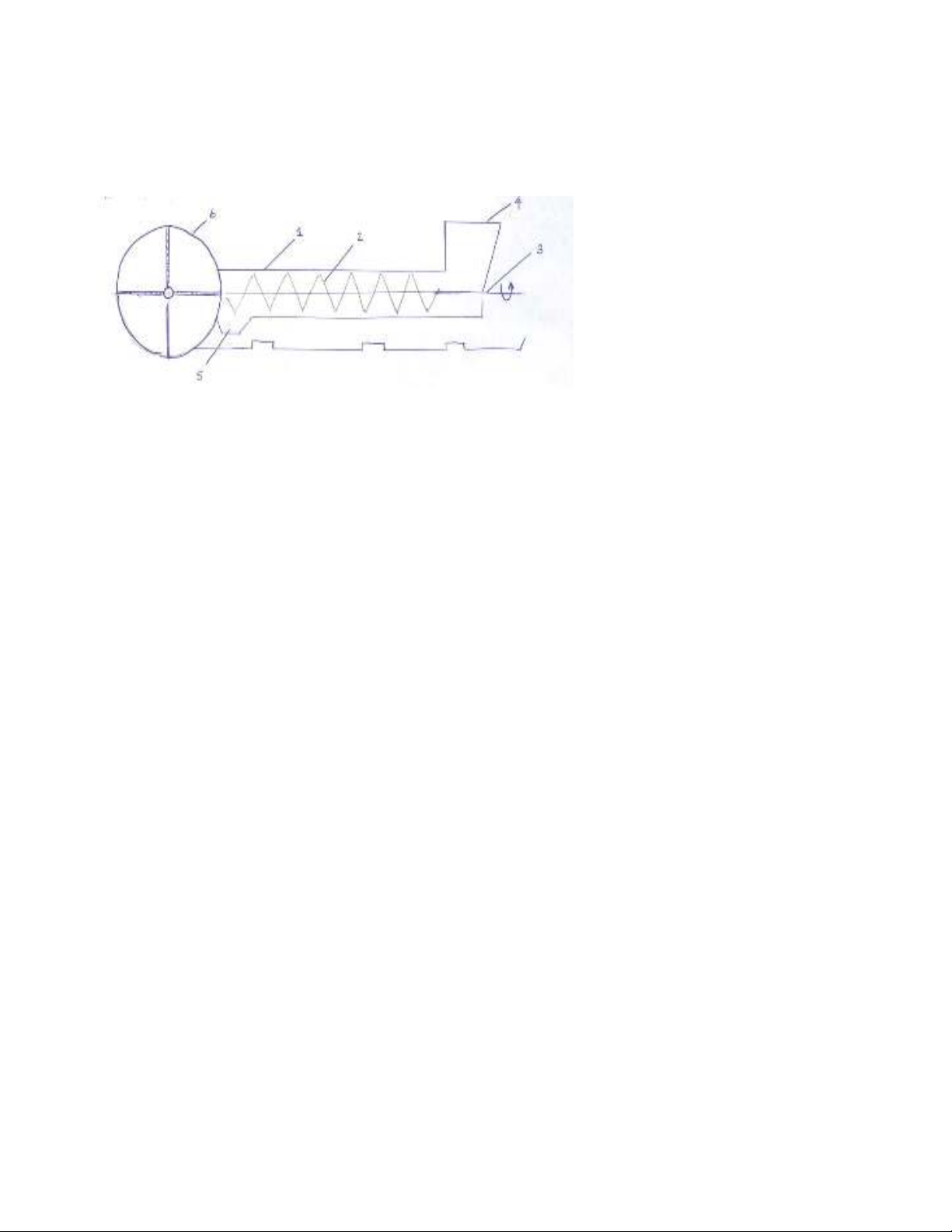

Bm piston:

C

u t

o( hình v

.

)

Nguyên t

&

c làm vi

!

c: d

a trên s

thay

%

i áp su

t trong xilanh kín khi piston chuy

n

ng t

nh ti

n

Phân lo

i: b

ơ

m td

ơ

n, b

ơ

m td kép, b

ơ

m vi sai

N

ng su

t c

a b

ơ

m:

-

B

ơ

m td

ơ

n, trong 1 gi

: Q

lt

= 60V= 60.F.s.n (m

3

) trong

ó F là ti

t di

!

n piston(m

2

), s là kho

'

ng

ch

y piston, n là s

vòng quau c

a tr

c/min. Q

tt

=

η

Q

lt

-

B

ơ

m td kép Q

lt

= 60n(2F – f)s

-

B

ơ

m vi sai có n

ng su

t b

ng b

ơ

m td

ơ

n

Áp su

t toàn ph

(

n:

-

/

gd hút p

1

/

g

ρ

+ w

12

/2g = p

v

/

g

ρ

+ C

2

/2g + H

1

+ h

mh

+ h

i1

-

gd

y p

r

/

g

ρ

+ C

2

/2g = p

2

/

g

ρ

+ H

2

+ h

md

+ h

i2

+ w

22

/2g

Áp su

t td lên piston chính b

ng hi

!

u s

gi

a gd hút và

y

p/

g

ρ

= (p

r

–p

v

)/

g

ρ

= H

1

+ H

2

+ h

mh

+ h

md

+ h

i1

+ h

i2

+ (w

12

/2g - w

22

/2g).

Ư

u nh

c

i

m

Bm ly tâm

:

C

u t

o:…

Nguyên t

&

c làm vi

!

c d

a trên nguyên t

&

c ly tâm. Ch

t l

ng

c hút và

y c

-

ng nh

nh

n thêm n

ng

l

ng( t

ng áp su

t) là nh

td c

a l

c ly tâm khi cánh gu

ng quay.

N

ng su

t b

ơ

m ly tâm

c tính toán d

a vào v

n t

c t

ơ

ng

i c

a ch

t l

ng

i qua cánh gu

ng, chi

u

dày và

ng kính cánh gu

ng: Q = D

π

(

1

-

δ

z) B

1

C

r1

= D

π

(

2

-

δ

z) B

2

C

r2

( m

3

/s)

Trong

ó: D

1

, D

2

là

g kính trong và ngoài c

a cánh gu

ng (m); B

1

, B

2

là b

r

ng

vành trong và vành

ngoài c

a cánh gu

ng (m);

δ

b

dày cánh gu

ng(m ); z là s

lg cánh gu

ng; C

r1

,C

r2

là v

n t

c ch

t l

ng

khi vào và ra kh

i cánh gu

ng theo h

ng bán kính(m/s).

Công su

t c

a b

ơ

m: N

t

=

η

ρ

1000

gQH

Câu 5

Nguyên t

&

c làm vi

!

c: d

a trên s

thay

%

i áp su

t trong xilanh kín khi piston chuy

n

ng t

nh ti

n

Máy nén 1 c

p có ctao hoàn toàn gi

ng vs b

ơ

m piston,

Máy nén 2 c

p g

m 1 xilanh áp su

t th

p và 1 xilanh áp su

t

ng tr

c

Câu 6

!"#$%$&'()$

%$*

+,-".-/-,012

345

67%%"(8#*7

6"(

91-:);)8%<=>

÷

?@

A

B C

D8"(!"E

F/4G

'3- 3*H#2'IJ7K- 3'- %

L%M*

21)L%2$N23:# :8*

J&%*'()#O2NK&,*

P:1O%L%NG3":#'()#1 N*

Q2,NR2'I2

6"(

-,I#

≤

SA

67I#

≤

=AAT

D8"( )-O,NG3

D, IN1-I21)U%I)4%N%

!:"(N

6"(:7#

=*V2 @*W%)

?*23 X*W%2

S*PNG3>*N1

L%3

=*V2L%3:I)UNYZNG-J,[.NG*

V2,5Z?

÷

@;)#%:#%$&3,

?*PNG3

PNG3"(N[&&NY23*\UNG3Y)],&

0-^NG_ *

S*PB,2:N323NNG\)%N2NG, -

!"#2%*

6'35?)U<N2,)CK%-` !%"#

2%*

+3a;)& b-b-c8bG

-3bG

@*d :%

PIN3),2 %Y%]3"#W%),W%2*

e3%:3%%,f) 2N%-/-,*D2O2U*%%

%,$:N,*

g+#3-,

≥

SXK):NGN

![Bài giảng Máy và Thiết bị Chế biến Thực phẩm [Mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2023/20230412/kimphuong555/135x160/2640425_7929.jpg)