Ngân hàng câu h i ôn t p môn h c công ngh ch t o máy ỏ ậ ọ ệ ế ạ

Câu1 :Đ nh nghĩa các đ i l ng c b n ch đ c t và thông s l p c t g t kim lo i.Vi t côngị ạ ượ ơ ả ế ộ ắ ố ớ ắ ọ ạ ế

th c tính toán.ứ

a)+ T c đ c t V là đo n đ ng đi trong m t đ n v th i gian c a m t đi mố ộ ắ ạ ườ ộ ơ ị ờ ủ ộ ể

trên b m t gia công ho c m t đi m trên l i c t d ng c .ề ặ ặ ộ ể ưỡ ắ ụ ụ

* Đ i v i máy có phôi ho c d ng c c t quay tròn: ố ớ ặ ụ ụ ắ

phm

Dn

V/

100

π

=

D : đ ng kính chi ti t (mm).ườ ế

n : t c đ quay tr c chính (V/ phút).ố ộ ụ

* Đ i v i máy có phôi ho c d ng c c t chuy n đ ngố ớ ặ ụ ụ ắ ể ộ

th ng: ẳ

phm

t

L

V/

.1000

=

L : Chi u dài hành trình (mm)ề

t : Th i gian c a m t hành trìnhờ ủ ộ

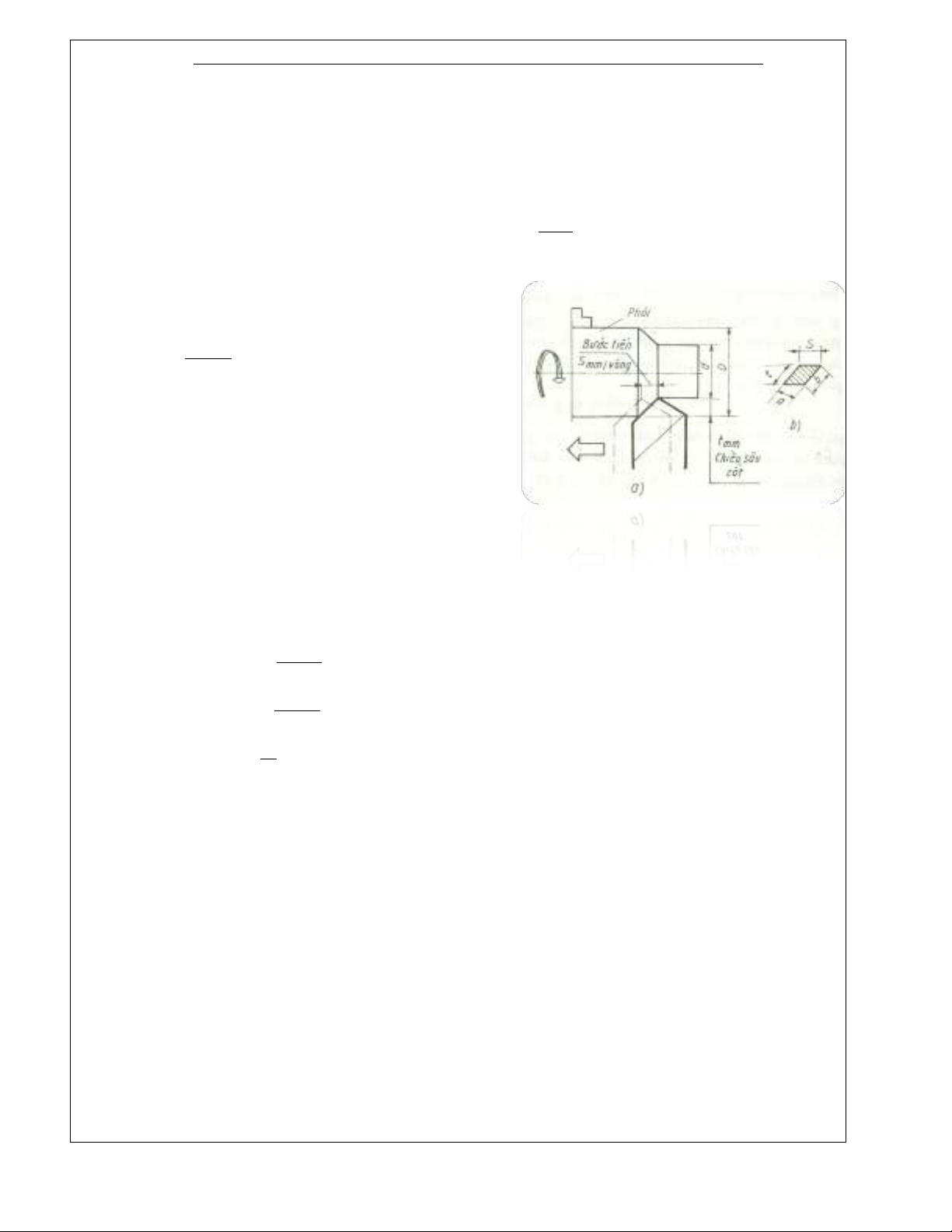

b) + L ng ch y dao ( B c ti n S): Là kho ng di đ ngượ ạ ướ ế ả ộ

c a d ng c c t ủ ụ ụ ắ

theo chi u d c khi phôi quay m t vòng.ề ọ ộ

* Khi ti n b c ti n là (mm/vòng).ệ ướ ế

* Khi phay: Là s d ch chuy n c a phôi (mm) khi daoự ị ể ủ

quay m t vòng (Sộ0)

ho c khi dao quay m t răng (Sặ ộ Z), ho c (Sặph): S0 = SZ. Z

( Z: S răng dao phay)ố

Sph = S0.n = SZ. Z .n (n: s vòng quay c a dao sau 1 phút)ố ủ

c)+ Chi u sâu c t t (mm): Là kho ng cách gi a b m t ch a gia công và bề ắ ả ữ ề ặ ư ề

m t đã gia công sau m t l n ch y dao.ặ ộ ầ ạ

* Khi ti n ngoài: ệ

)(

2mm

dD

t−

=

* Khi ti n trong: ệ

)(

2mm

Dd

t−

=

* Khi khoan:

)(

2mm

D

t=

( Khoan l trên phôi đ c)ỗ ặ

(D: Đ ng kính phôi ch a gia công, d: Đ ng kính phôi đã qua gia ườ ư ườ

công)

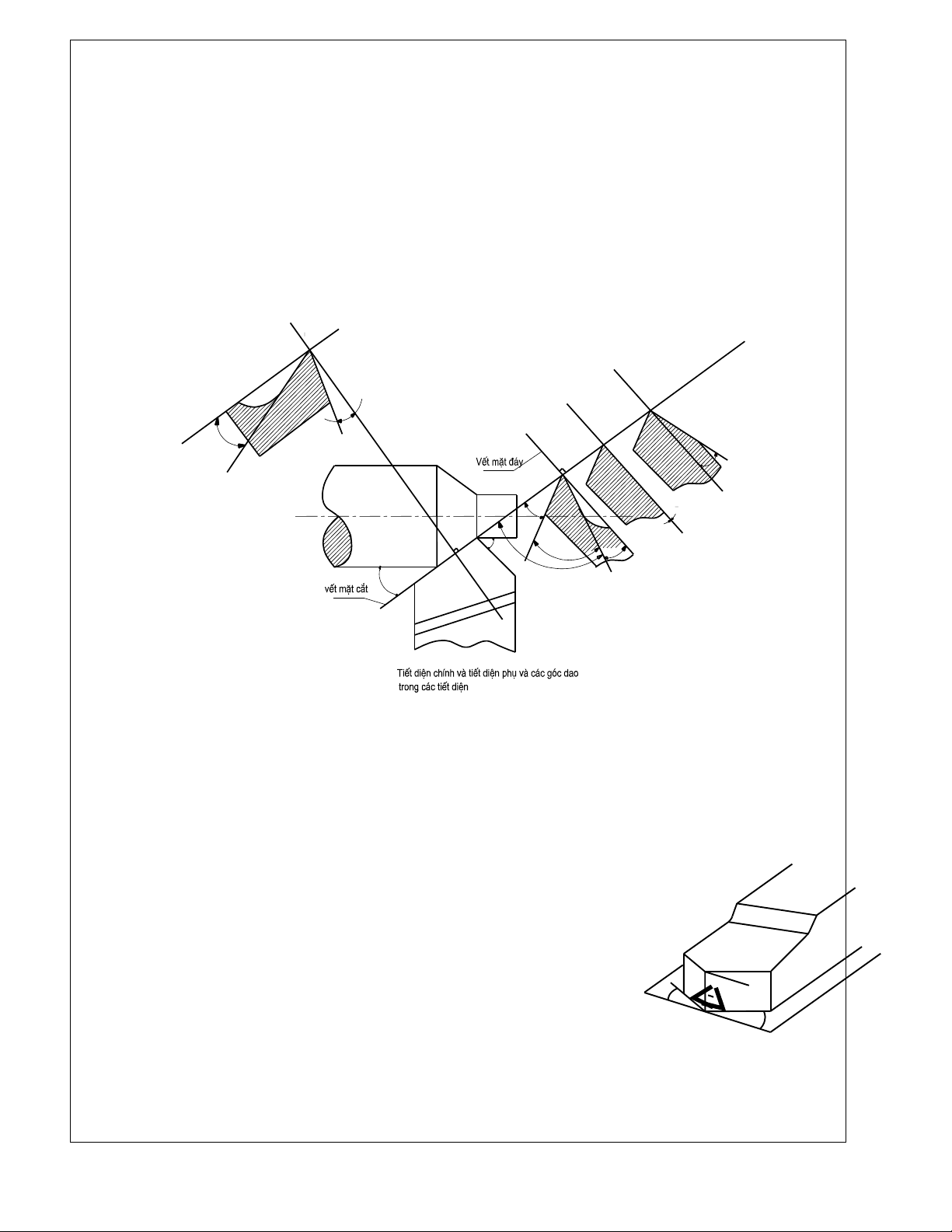

Câu 2: Đ nh nghìa các góc đ trên dao ti n tiêu chu n trong tr ng thái tĩnh. (Hình v minh ho ).ị ộ ệ ẩ ạ ẽ ạ

Các góc c a dao trong ti t di n chính và ti t di n ph .ủ ế ệ ế ệ ụ

-Góc tr c ướ

γ

.

Góc tr c t i m t đi m trên l i c t chính là góc h p b i m t tr c và m t đáy xét trong ti t di n chínhướ ạ ộ ể ưỡ ắ ợ ở ặ ướ ặ ế ệ

t i đi m đó. Góc tr c đ c quy c có giá tr d ng khi m t tr c th p h n m t đáy, B ng không khiạ ể ướ ượ ướ ị ươ ặ ướ ấ ơ ặ ằ

m t tr c trùng v i m t đáy và âm khi m t tr c cao h n m t đáy.ặ ướ ớ ặ ặ ướ ơ ặ

-Góc sau

α

.

Góc sau α : T i m t đi m trên l i c t chính là góc h p b i m t sau chính và m t c t xét trong ti t di nạ ộ ể ưỡ ắ ợ ở ặ ặ ắ ế ệ

chính t i đi m đóạ ể

Góc s c ắ

β

: T i m t đi m trên l i c t chính là góc h p b i m t tr c và m t sau chính xét trongạ ộ ể ưỡ ắ ợ ở ặ ướ ặ

ti t di n chính t i đi m đó.ế ệ ạ ể

Ta có:

α

+

β

+

γ

= 90°

Góc c t ắ

δ

. Góc c t ắ

δ

t i m t đi m trên l i c t chính là góc h p b i m t tr c và m t c t xét trong ti tạ ộ ể ưỡ ắ ợ ở ặ ướ ặ ắ ế

di n chính t i đi m đó.ệ ạ ể

ta có:

α

+

β

=

δ

δ

+

γ

= 90°

- Góc tr c ph ướ ụ γ1.

Góc tr c phướ ụ γ1 t i m t đi m trên l i c t ph là góc t o b i m t tr c và m t đáy xét trong ti t di nạ ộ ể ưỡ ắ ụ ạ ở ặ ướ ặ ế ệ

ph t i đi m đó.ụ ạ ể

-Góc sau ph ụα1.

Góc sau phụ

α

1 t i m t điêm trên l i c t ph là góc h p b i m t sau ph và m t c t xét trong ti t di nạ ộ ưỡ ắ ụ ợ ở ặ ụ ặ ắ ế ệ

ph t i đi m đó.ụ ạ ể

Gócnghiêng chính ϕ.Góc nghiêng chính ϕ t i m t đi m trên l i c t chính là góc h p b i hình chi uạ ộ ể ưỡ ắ ợ ở ế

c a l i chính trên m t đáy và ph ng ch y dao.ủ ưỡ ặ ươ ạ

- Góc nghiêng ph ụϕ1.

Góc nghiêng ph ụϕ1 t i m t đi m trên l i c t ph là góc t o b i hình chi u c a l i c t ph trên m tạ ộ ể ưỡ ắ ụ ạ ở ế ủ ưỡ ắ ụ ặ

đáy và ph ng ch y dao.ươ ạ

-Góc mũi dao ε.

Góc mũi dao ε là góc h p b i hình chi u c a l i c t chính và hình ợ ở ế ủ ưỡ ắ

chi u c a l i c t ph trên m t đáy. ế ủ ưỡ ắ ụ ặ

Ta có: ϕ+ ϕ1 +ε = 180°

Câu 3:Phoi đ c hình thành trong quá trình c t g t kim lo i bao g mượ ắ ọ ạ ồ

các d ng nào? Ý nghĩa c a vi c nghiên c u s hình thành các d ngạ ủ ệ ứ ự ạ

phoi

Tuỳ theo v t li u gia công, thông s hình h c c a dao và ch đ c t, mà phoi c t ra có nhi u hình d ngậ ệ ố ọ ủ ế ộ ắ ắ ề ạ

khác nhau và đ c phân ra các d ng sau:ượ ạ

N

N

1

γ=

0

γ<

0

γ

β

α

δ

ϕ

ϕ

1

γ

1

α1

φ1

φε

a- Phoi x p. ếPhoi thu đ c sau khi gia công v t li u gi o v i t c đ c t th p ( đ ng, thép, Hình a).ượ ậ ệ ẻ ớ ố ộ ắ ấ ồ

Chi u dày c t l n và góc c t c a dao có giá tr d ng t ng đ i l n. Phoi kéo thành t ng t ng đo n. M tề ắ ớ ắ ủ ị ươ ươ ố ớ ừ ừ ạ ặ

đ i di n v i m t tr c c a dao r t bóng. M t kia có nhi u g n n . Nhìn chung phoi có d ng đ t x p l i.ố ệ ớ ặ ướ ủ ấ ặ ề ợ ẻ ạ ố ế ạ

b- Phoi dây. Phoi thu đ c khi gia công v t li u d o v i t c đ cao, chi u dày c t bé. Phoi kéo dài liênượ ậ ệ ẻ ớ ố ộ ề ắ

t c, m t phoi k v i m t tr c c a dao r t bóng, còn m t đ i di n h i b g n. ( Hình-b)ụ ặ ề ớ ặ ướ ủ ấ ặ ố ệ ơ ị ợ

c- Phoi v n. ụThu đ c khi gia công v t li u giòn ( gang, đ ng thau c ng) ta thu đ c lo i phoi này.ượ ậ ệ ồ ứ ượ ạ

Trong quá trình c t dao không làm cho các y u t phoi tr t mà d ng nh d t nó lên.Nh v y khi c tắ ế ố ượ ườ ư ứ ư ậ ắ

không qua giai đo n bi n d ng d o. ạ ế ạ ẻ

* Ý nghĩa:Vi cệ xác đ nh cácị

lo i phoi t o raạ ạ cú ý nghĩa r tấ

l n trong vi c nâng cao ch t l ng b m t chi ti t gia công.ớ ệ ấ ượ ề ặ ế

-Phoi x p ch u bi n d ng r t l n, làm bi n c ng b m t gia công.ế ị ế ạ ấ ớ ế ứ ề ặ

-M c đ bi n d ng d o khi t o thành phoi dây ít h n so v i khi hình thành phoi x p, quá trình c t x yứ ộ ế ạ ẻ ạ ơ ớ ế ắ ẩ

ra d dàng h n, l c c t đ n v bé và ít bi n đ i, đ bóng b m t đ t đ c cao h n khi huình thành phoiễ ơ ự ắ ơ ị ế ổ ộ ề ặ ạ ượ ơ

x p.ế

- Đ bóng b m t chi ti t khi c t ra phoi v n không cao. B m t kim lo iộ ề ặ ế ắ ụ ề ặ ạ

gia công gi ng nh m t kim lo i b phá hu giòn.ố ư ặ ạ ị ỷ

Câu 4: Nguyên nhân sinh nhi t t i vùng c t khi c t g t kim lo i. Đ kh c ph c hi n t ng nhi t trong quáệ ạ ắ ắ ọ ạ ể ắ ụ ệ ượ ệ

trình c t, ta dùng các bi n pháp nào?ắ ệ

Nh ng quy lu t v phát sinh và truy n nhi t nhi t cho phép ta gi i thích nhi u hi n t ng v t lý trong quá trìnhữ ậ ề ề ệ ệ ả ề ệ ượ ậ

c t. S mài mòn, tu i b n c a dao, ch t l ng b m t gia công. Đ s d ng d ng c c t m t cách h p lý c nắ ự ổ ề ủ ấ ượ ề ặ ể ử ụ ụ ụ ắ ộ ợ ầ

n m v ng các quy lu t v nhi t.ắ ữ ậ ề ệ

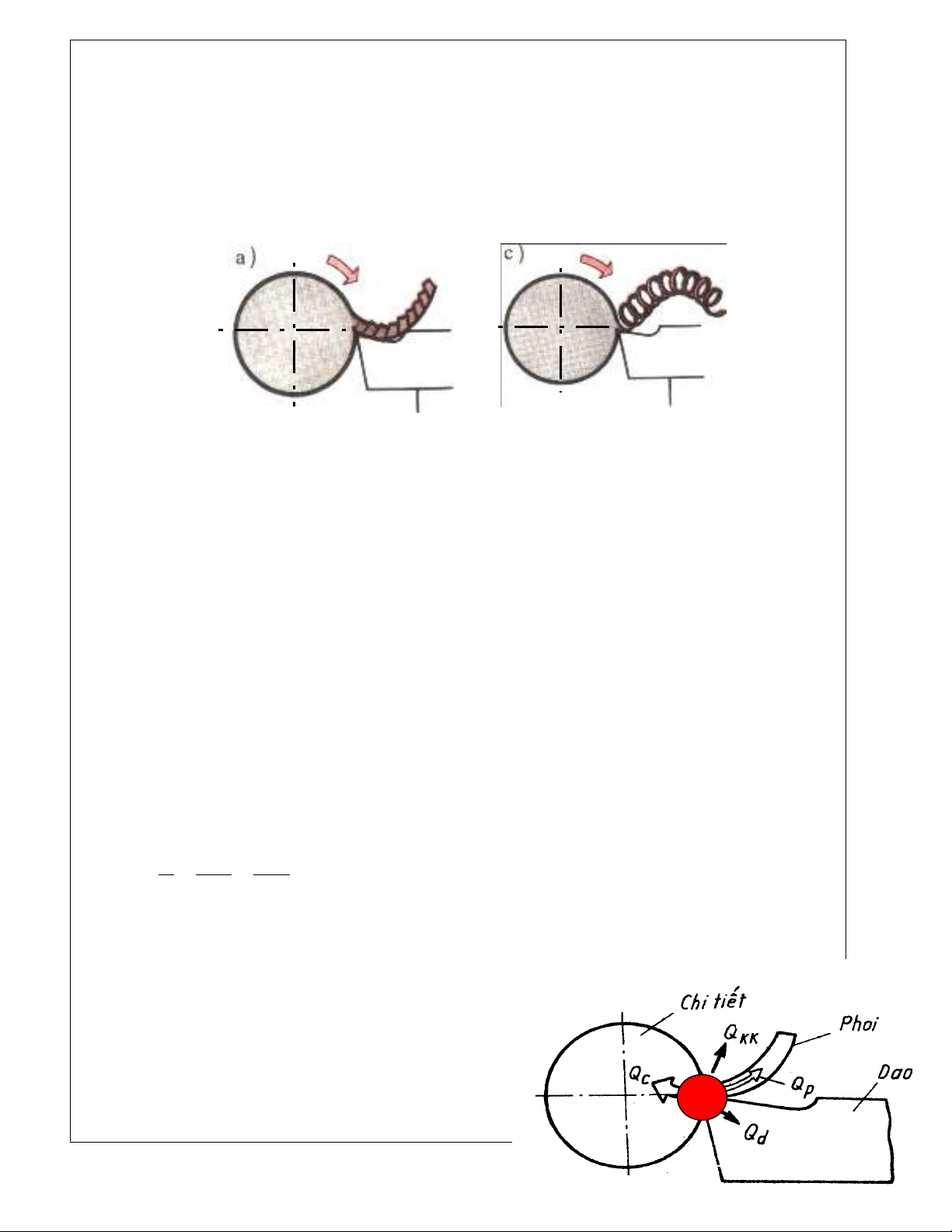

*Nhi t l ng Q sinh ra trong quá trình c t là k t qu c a:ệ ượ ắ ế ả ủ

-Công ma sát trong gi a các phân t c a v t li u gia công trong quá trình bi n d ng: Qữ ử ủ ậ ệ ế ạ 1

-Công ma sát gi a phoi và m t tr c c a dao: Qữ ặ ướ ủ 2.

-Công ma sát gi a m t sau dao và b m t chi ti t đã gia công: Qữ ặ ề ặ ế 3

-Công b t phoi (Đ t o ra b m t m i) Qứ ể ạ ề ặ ớ 4

Khi đó ph ng trình cân b ng nhi t s là:ươ ằ ệ ẽ

Q= Q1+ Q2+ Q3+ Q4 (1)

N u cho toàn b công c h c bi n đ i thành nhi t thì:ế ộ ơ ọ ế ổ ệ

Q=

phKcal

VP

E

VP

E

AVV /

427

.. ==

Trong đó:

Q: Nhi t l ng (kcal)ệ ượ

A: Công su t c t (KG m/p)ấ ắ

E: T ng đ ng gi a nhi t và công (E=ươ ươ ữ ệ

427KGm/Kcal

- Nhiêt l ng sinh ra trong qua trinh căt đ c truy n ra( ươ( ) * ) ươ( ề

ngoài thê hiên qua công th c:+ ( ư)

• Q = Qc + Qp + Qd + Qkk + QN

• Q: Tông nhiêt l ng sinh ra+ ( ươ(

• Qc: L ng nhiêt truyên vao chi tiêt ( 4% ).ươ( ( * * )

• Qd: L ng nhiêt truyên vao dao (15 - 20%).ươ( ( * *

• Qp: L ng nhiêt truyên vao phoi (75 - 80%).ươ( ( * *

• Qkk: L ng nhiêt truyên vao không khi (1%). ươ( ( * * )

•Qdn : L ng nhiêt truyên vao ch t làm ngu i.ươ( ( * * ấ ộ

- Đ kh c ph c hi n t ng nhi t:ể ắ ụ ệ ượ ệ

+ V t li u làm dao ph i có kh năng truy n nhi t t t.ậ ệ ả ả ề ệ ố

+ T o đi u ki n cho phoi thoát ra ngoài vùng c t.ạ ề ệ ắ

+ Ch làm vi c ph i thoáng mát, thông gió.ổ ệ ả

+ S d ng ch t làm ngu i đúng ch c năng, th ng xuyênử ụ ấ ộ ứ ườ

Câu 5 : Phân tích các nguyên nhân gây rung đ ng trong quá trình c t và bi n pháp kh c ph c.ộ ắ ệ ắ ụ

Hi n t ng rung đ ng trong quá trình c t s t o ra chuy n đ ng t ng đ i có chu kỳ gi a d ng c c tệ ượ ộ ắ ẽ ạ ể ộ ươ ố ữ ụ ụ ắ

và b m t chi ti t gia công gây nên đ sóng và đ nhám trên b m t gia công. Trong th c t khi gia côngề ặ ế ộ ộ ề ặ ự ế

xu t hi n hai lo i rung đ ng: Rung đ ng c ng b c và t rung đ ngấ ệ ạ ộ ộ ưỡ ứ ự ộ

Rung đ ng c ng b c: ộ ưỡ ứ Gây ra trong quá trình c t do các nguyên nhân sau:ắ

+ Quá trình c t các b m t không liên t c, đ c ng c a v t li u không đ ng đ u, rung đ ng c a cácắ ề ặ ụ ộ ứ ủ ậ ệ ồ ề ộ ủ

máy xung quanh.

+ Do s không cân b ng c a các b ph n máy, dao, chi ti t gia công.ự ằ ủ ộ ậ ế

+ Do h th ng truy n đ ng c a máy có s va đ p tu n hoàn.ệ ố ề ộ ủ ự ậ ầ

+ Do phôi c t không cân b ng đ ng, l ng d không đ ng đ u.ắ ằ ộ ượ ư ồ ề

+ Do gá dao không cân b ng.ằ

* Kh c ph c: - Tăng đ c ng v ng c a h th ng công ngh . B ng cách tìm các ph ng pháp gá l pắ ụ ộ ứ ữ ủ ệ ố ệ ằ ươ ắ

dao, gá l p chi ti t h p lý. Cân b ngắ ế ợ ằ

đ ng t t các chi ti t chuy n đ ng v a và nhanh.ộ ố ế ể ộ ừ

- Ngoài ra c n gi m rung b ng các d ng c gi m rung chuyên dùng.ầ ả ằ ụ ụ ả

- Rung đ ng t rung đ ng. ộ ự ộ Sinh ra b i qúa trình c t và nó đ c duy trì b i l c c t. Khi ng ng c t thìở ắ ượ ở ự ắ ừ ắ

hi n t ng t rung cũng k t thúc) ệ ượ ự ế

Là nh ng rung đ ng mà l c gây ra và duy trì nó đ c t o thành và đi u khi n b i chính các rung đ ng đó.ữ ộ ự ượ ạ ề ể ở ộ

Có nhi u cách gi i thích nguyên nhân.ề ả

+ Do s thay đ i c a l c ma sát m t tr c và m t sau c a daoự ổ ủ ự ở ặ ướ ặ ủ trong quá trình c t.ắ

+ Do s thay đ i tính d o c a v t li u gia công trong quá trình c t, khi n cho l c ma sát thay đ i.ự ổ ẻ ủ ậ ệ ắ ế ự ổ

+ Do s phát sinh và m t đi c a l o dao.ự ấ ủ ẹ

+ Do s bi n d ng đàn h i c a dao, chi ti t gia công.ự ế ạ ồ ủ ế

* kh c ph c: Ngoài ra biên đ dao đ ng không nh ng ph thu c vào kh i l ng và đ c ng v ng c aắ ụ ộ ộ ữ ụ ộ ố ượ ộ ứ ữ ủ

h th ng công ngh mà còn ph thu c vào hình d ng hình h c c a dao c t, ch đ c t, tính c lý c a v tệ ố ệ ụ ộ ạ ọ ủ ắ ế ộ ắ ơ ủ ậ

li u gia công.ệ

- Tăng t c đ c t thì biên đ dao đ ng tăng, Sau khi biên đ đ t t i giá tr c c đ i nào đó thì t c đ c tố ộ ắ ộ ộ ộ ạ ớ ị ự ạ ố ộ ắ

càng tăng, biên đ dao đ ng càng gi m.ộ ộ ả

- Không c t vùng t c đ s nh l o dao (20 ắ ở ố ộ ị ẹ ÷40) m/ph

- Tăng chi u sâu c t t và chi u r ng c t b thì biên đ dao đ ng gi m.ề ắ ề ộ ắ ộ ộ ả

- Góc ϕ càng l n biên đ dao đ ng càng gi m.ớ ộ ộ ả

- Góc tr c càng gi m biên đ dao đ ng càng tăng.ướ ả ộ ộ

- Góc sau khi l n h n 3ớ ơ ° ít nh h ng t i biên đ và t n s rung đ ng.ả ưở ớ ộ ầ ố ộ

- Tăng bán kính mũi dao s làm tăng biên đ dao đ ng.ẽ ộ ộ

Câu 6: Trình bày tác d ng c a vi c s d ng dung d ch tr n ngu i trong quá trình gia công c t g t.ụ ủ ệ ử ụ ị ơ ộ ắ ọ

Khi s d ng dung d ch tr n ngu i c n chú ý t i các yêu c u gì?ử ụ ị ơ ộ ầ ớ ầ

Tác d ng: ụ

L

l

H

h

- Làm gi m nhi t t i vùng c t Gi m ma sát gi a phoi và dao, gi a daoả ệ ạ ắ ả ữ ữ

và chi ti t gia công.ế

-Bôi tr n đ c các b m t gia công.ơ ượ ề ặ

-Làm cho quá trình bi n d ng d o di n ra d dàng h n. Nên gi m công tiêu hao trong quá trình giaế ạ ẻ ễ ễ ơ ả

công.

-Làm ngu i d ng c c t và chi ti t gia công, nâng cao tu i b n c a dao.ộ ụ ụ ắ ế ổ ề ủ

-Cu n đ c phoi ra kh i vùng c t.ố ượ ỏ ắ

Cách s d ng:ử ụ Vi c ch n dung d ch tr n ngu i hoàn toàn ph thu c vào đi u ki n làm vi c. Khi giaệ ọ ị ơ ộ ụ ộ ề ệ ệ

công thô nên ch n dung d ch tr n ngu i có tính ch t làm ngu i là ch y u. Khi gia công tinh ch n dungọ ị ơ ộ ấ ộ ủ ế ọ

d ch ch y u có tính bôi tr n, vì trong đi u ki n này c n đ bóng b m t chi ti t cao.ị ủ ế ơ ề ệ ầ ộ ề ặ ế

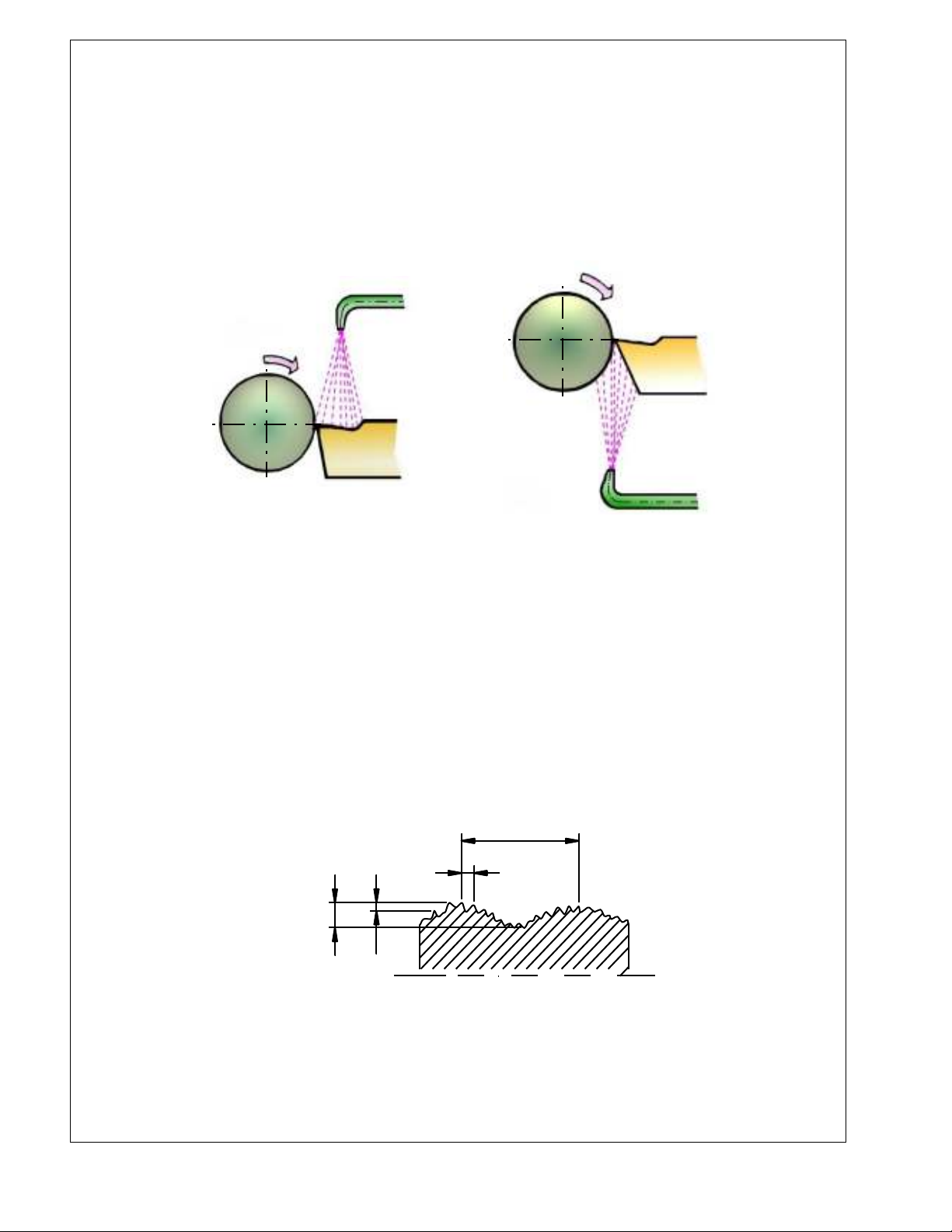

Tác d ng l n c a dung d ch tr n ngu i còn ph thu c vào vi c đ a dung d ch tr n ngu i vào vùng c t.ụ ớ ủ ị ơ ộ ụ ộ ệ ư ị ơ ộ ắ

Câu 7:Ch t l ng b m t chi tiêt máy đ c đ c tr ng các y u t nào ? Trình bày n i dung vấ ượ ề ặ ượ ặ ư ế ố ộ ề

tính ch t hình h c c a b m t gia công ?ấ ọ ủ ề ặ

* Tính ch t hình h c c a b m t gia công.ấ ọ ủ ề ặ

Tính ch t hình h c c a b m t gia công đ c đánh giá b ng đ nh p nhô t vi và đ sóng c a b m t.ấ ọ ủ ề ặ ượ ằ ộ ấ ế ộ ủ ề ặ

b. Đ sóng:ộ

Đ sóng b m t là chu kỳ không b ng ph ng c a b m t chi ti t đ c quan sát trong ph m vi l n h n độ ề ặ ằ ẳ ủ ề ặ ế ượ ạ ớ ơ ộ

nhám b m t (t 1 đ n 10 ề ặ ừ ế mm). D a vào t l g n đúng gi a chi u cao nh p nhô và b c sóng đ phânự ỷ ệ ầ ữ ề ấ ướ ể

bi t gi a chi u cao nh p nhô t vi (Đ nhám) b m t và đ sóng b m t.ệ ữ ề ấ ế ộ ề ặ ộ ề ặ

- ng v i t l l/h = 0 Ứ ớ ỷ ệ ÷50 g i là đ nhám b m t.ọ ộ ề ặ

- ng v i t l L/H = 50 Ứ ớ ỷ ệ ÷1000 g i là đ sóng b m t.ọ ộ ề ặ

Hình 2.1 Khái quát v đ nhám và đ sóng b m t chi ti t máy.ề ộ ộ ề ặ ế

h: chi u cao nh p nhô t vi.ề ấ ế

l: kho ng cách gi a hai đ nh náp nhô t vi.ả ữ ỉ ế

H: chi u cao c a sóng.ề ủ

L:kho ng cách gi a hai đ nh sóng.ả ữ ỉ

![Câu hỏi trắc nghiệm Công nghệ chế tạo máy [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250924/kimphuong1001/135x160/19451758683747.jpg)

![Bài giảng Ứng dụng tin học trong Kỹ thuật phương tiện thủy [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251216/anhquangvu03@gmail.com/135x160/12021765937860.jpg)

![Bài tập tối ưu trong gia công cắt gọt [kèm lời giải chi tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251129/dinhd8055/135x160/26351764558606.jpg)