Ch ng 1ươ

KHU CH TÁN TRONG V T LI UẾ Ậ Ệ

Ch ng 2ươ

CHUY N BI N PHA TRONG V T LI UỂ Ế Ậ Ệ

Ch ng 3ươ

BI N D NG VÀ C LÝ TÍNH C A V T LI UẾ Ạ Ơ Ủ Ậ Ệ

Ch ng 4ươ

CÔNG NGH NHI T LUY NỆ Ệ Ệ

Ch ng 5ươ

HOÁ B N B M TỀ Ề Ặ

Ch ng 6ươ

ĂN MÒN KIM LO IẠ

Ch ng 7ươ

B O V B M T KIM LO IẢ Ệ Ề Ặ Ạ

Ch ng 4: CÔNG NGH NHI T LUY Nươ Ệ Ệ Ệ

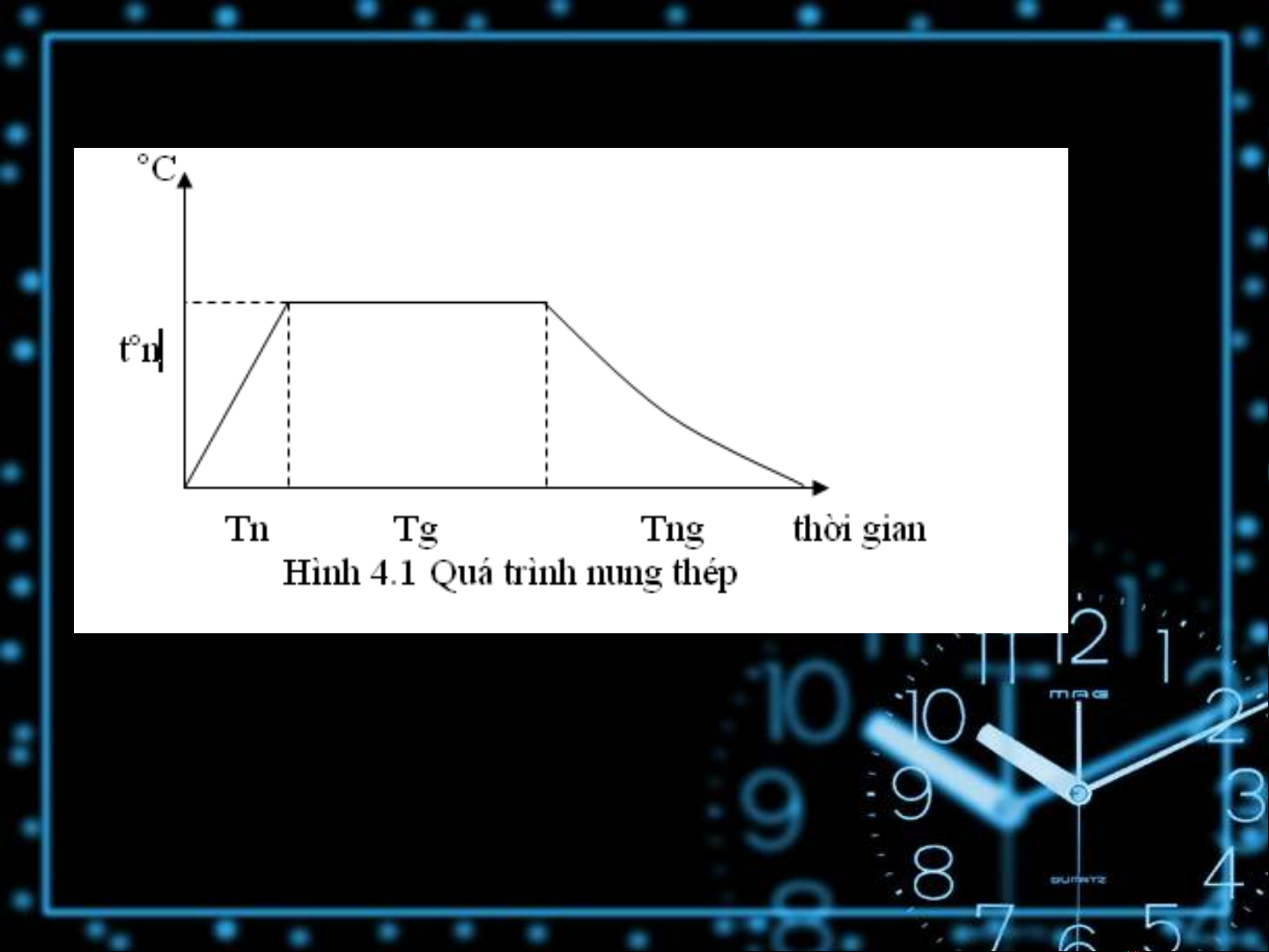

4.1. M t s khái ni m c b n v nung ộ ố ệ ơ ả ề

thép.

4.1.1.Yêu c u đ i v i vi c nung thép.ầ ố ớ ệ

4.1.2.Phân lo i ph ng pháp.ạ ươ

4.1.1.Yêu c u đ i v i vi c nung thépầ ố ớ ệ

4.1.2.Phân lo i ph ng phápạ ươ

Nhi t luy n thông th ng: Ch dùng nhi t ệ ệ ườ ỉ ệ

làm thay đ i tính ch t kim lo i nh : , ổ ấ ạ ư ủ

th ng hoá, tôi, ram.ườ

Hoá nhi t luy n: Dùng nhi t k t h p v i ệ ệ ệ ế ợ ớ

hoá ch t làm thay đ i tính ch t kim lo i ấ ổ ấ ạ

nh : th m các bon, th m Nit …ư ấ ấ ơ

C nhi t luy n: dùng nhi t k t h p v i ơ ệ ệ ệ ế ợ ớ

tác d ng c h c làm thay đ i tính ch t kim ụ ơ ọ ổ ấ

lo i nh : cán, rèn…ạ ư

4.2. và th ng hoá thépỦ ườ

4.2.1. Đ nh nghĩa và m c đích ị ụ ủ

1. Đ nh nghĩaị

2. M c đíchụ

4.2.2.Ph ng pháp ươ ủ

1. không có chuy n bi n pha(T < Ủ ể ế

Ac1).

a. non Ủ

b. k t tinh l iỦ ế ạ

![Ngân hàng trắc nghiệm Kỹ thuật lạnh ứng dụng: Đề cương [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251007/kimphuong1001/135x160/25391759827353.jpg)