ĐƯỜNG SẮT – KTXD

ThS. NGUYỄN ĐỨC TÂM – BỘ MÔN ĐƯỜNG SẮT 43

Qp

t

h

CHƯƠNG III: CẤU TẠO KẾT CẤU TẦNG TRÊN

3.1. Ray

3.1.1. Công dụng của ray.

Ray dùng để dẫn hướng cho bánh xe, trực tiếp chịu lực từ bánh xe truyền

xuống và truyền lực đó xuống tà vẹt. Lực từ bánh xe truyền xuống là lực động luôn

thay đổi, nó gồm: lực thẳng đứng, lực nằm ngang, và lực tác dụng dọc theo thanh ray.

Ngoài ra ray còn chịu lực do nhiệt độ thay đổi gây ra.

3.1.2. Yêu cầu đối với ray.

- Mặt đỉnh ray phải vừa nhám vừa nhẵn:

+ Nhám để tạo ma sát bám lăn cho các bánh xe chủ động của đầu máy.

+ Nhẵn nhằm giảm lực cản cho các bánh xe của toa xe.

- Ray phải vừa cứng vừa dẻo

+ Cứng để chịu mômen uốn do tải trọng đoàn tàu gây ra.

+ Dẻo để chống phá hoại mỏi (vì tải trọng đoàn tàu là tải trọng trùng phục).

- Ray phải vừa rắn vừa dai:

+ Rắn đảm bảo chống mài mòn và chịu ứng suất ép mặt lớn giữa bánh xe và

ray.

+ Dai để chống cho đầu ray khỏi bị đập bẹp và sứt mẻ.

3.1.3. Hình dạng và kích thước hình học của ray.

1. Hình dạng ray.

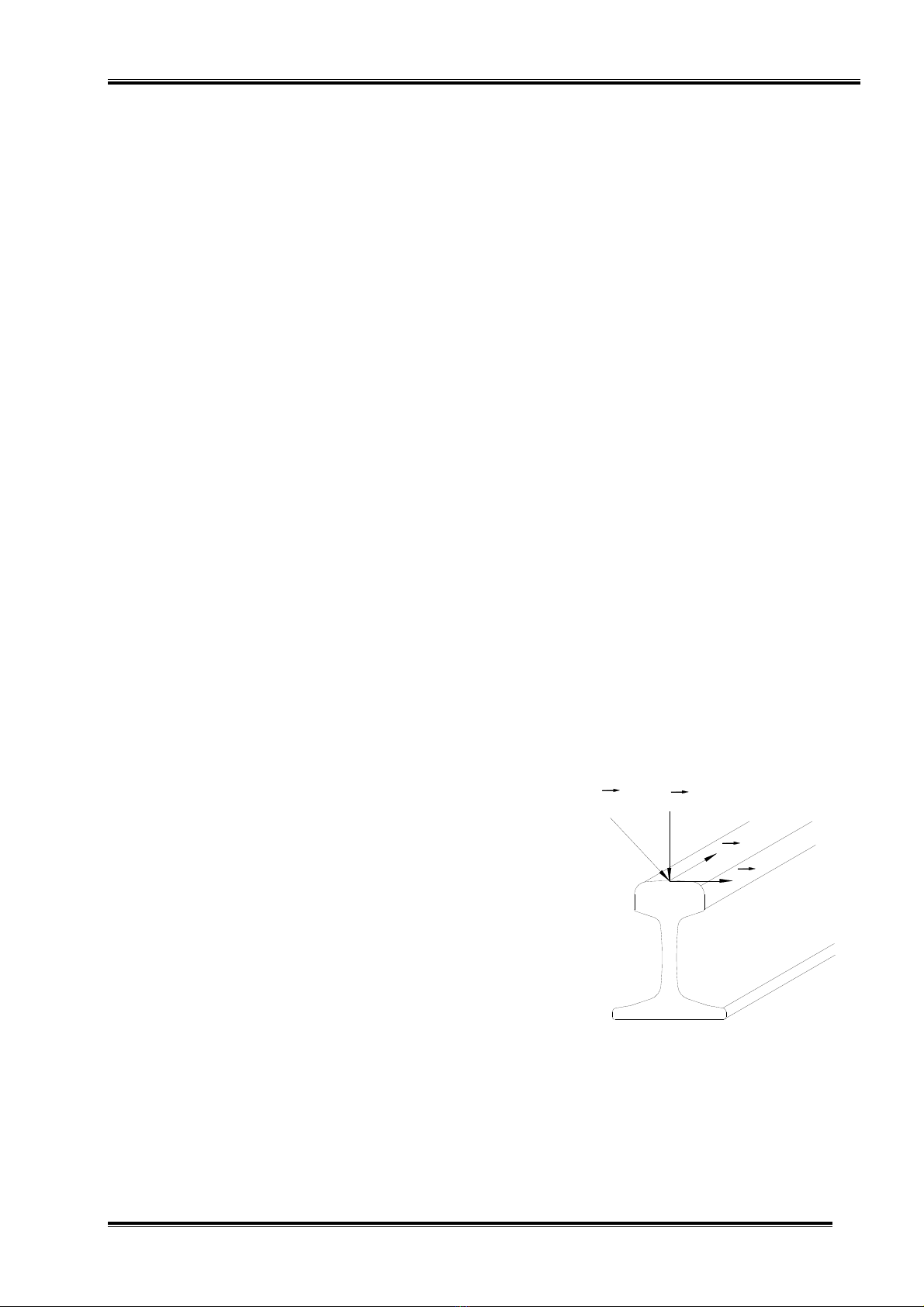

- Khi bánh xe chuyển động trên ray thì ray chịu tác

dụng của lực

Q, phân tích

Q thành 3 thành phần:

+ Lực thẳng đứng

P

+ Lực dọc

T

+ Lực ngang

H

Các thành phần lực đó làm cho ray bị uốn, xoắn và mài mòn. Trong đó lực

thẳng đứng

P làm cho ray bị uốn theo phương thẳng đứng như một dầm đặt trên các

gối tựa đàn hồi, cho nên ray phải có hình dạng chịu uốn tốt nhất. Ta biết rằng dầm

chịu uốn tốt nhất là dầm có mặt cắt chữ I, người ta lấy dạng mặt cắt chữ I làm cơ sở

để thiết kế mặt cắt ngang của ray.

ĐƯỜNG SẮT – KTXD

ThS. NGUYỄN ĐỨC TÂM – BỘ MÔN ĐƯỜNG SẮT 44

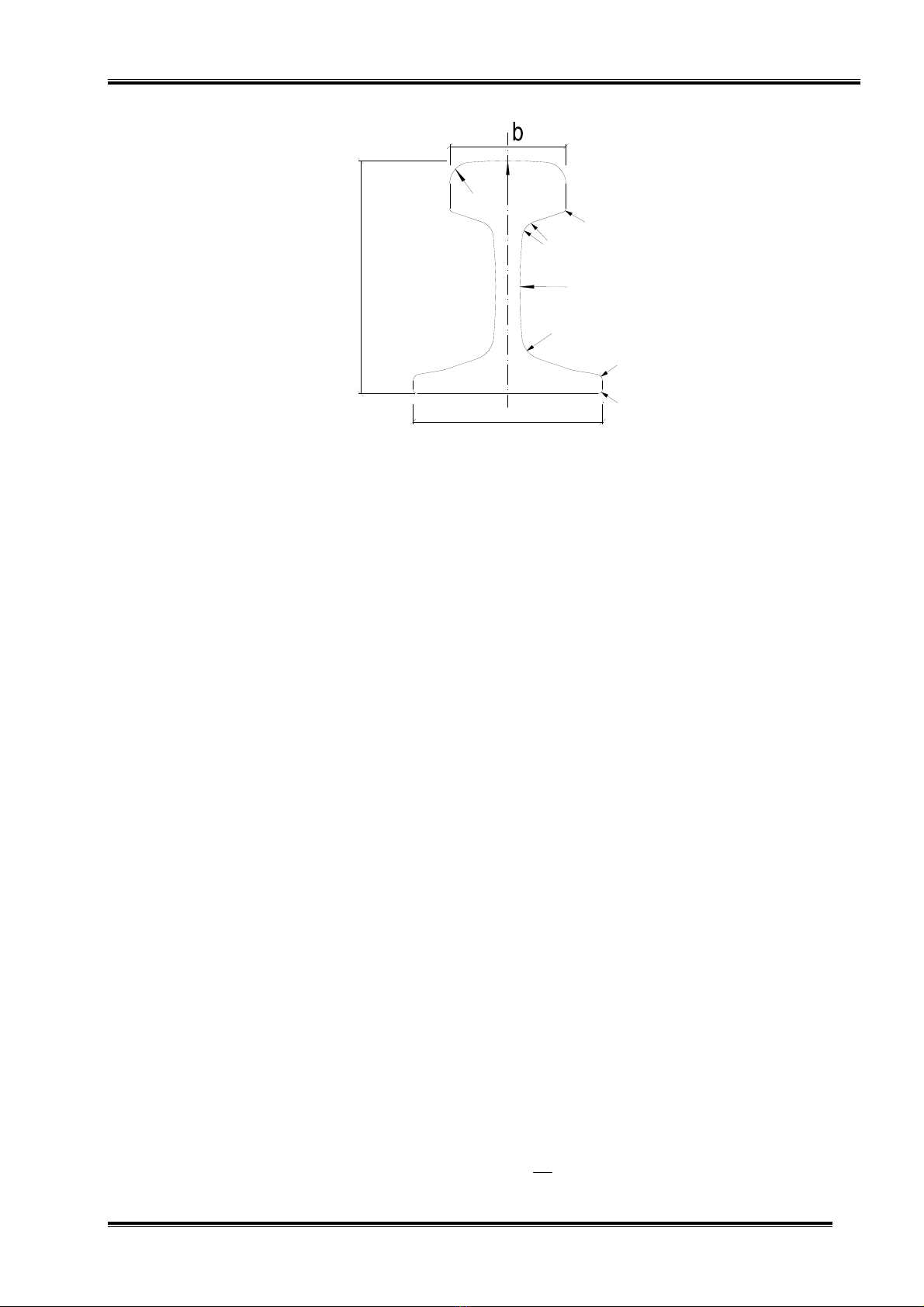

2. Kích thước hình học của ray.

H

B

r1

r2

r3

r4

r5

r6

r7

r8

r9

1:m

1:m

- Chiều rộng nấm ray b = 70mm với ray P43 và b = 70 hoặc 72mm với ray P50

- Mặt đỉnh ray làm hơi lồi với bán kính R1 để lực truyền từ bánh xe xuống trùng

với trục ray R1 = 200 300 mm .

- Chuyển từ mặt đỉnh ray sang má ray, người ta dùng mặt cong có bán kính R2

=13 mm tương ứng với bán kính chỗ mặt cong chuyển từ gờ bánh xe sang mặt lăn

bánh xe.

- Má ray làm thẳng đứng đối với các loại ray ≤ P43, hoặc nghiêng ra ngoài với độ

nghiêng 1:3 hoặc 1:4 đối với các loại ray ≥ P50.

- Từ má ray chuyển sang cằm ray (mặt dưới của đầu ray), người ta dùng mặt cong

bán kính R3 , để tăng diện tích tiếp xúc với lập lách thường dùng R3 nhỏ. (Ray P43 cú

R3 = 2mm).

- Mặt dưới của đầu ray có độ dốc 1 : m giống mặt trên đế ray. Ray P43 có 1:m =

1:3, các loại ray ≥ P50 có 1:m = 1:4.

- Từ đầu ray chuyển sang thân ray người ta dùng các mặt cong có bán kính R4 =

35 mm và R5 = 1016 mm.

- Mặt của thân ray làm thẳng đứng với các loại ray ≤ P38, các loại ray ≥ P43, mặt

thân ray là mặt cong có R4 = 350 450 mm (Ray P43 cú R3 = 350 mm).

- Chuyển tiếp từ thân ray sang đế ray người ta dùng R7 = 15 25 mm.

- Phần đế ray dùng các mặt cong bán kính R8 và R9 thường nhỏ.

- Đế ray phải tương đối dày để đảm bảo sau khi ra lò, đế ray không bị nguội

nhanh quá.

- Chiều rộng của đế ray B căn cứ vào chiều cao của ray H và phải đảm bảo ổn

định chống bị lật của ray. Tỷ lệ thường dùng là: H

B = 0,81 0,9.

ĐƯỜNG SẮT – KTXD

ThS. NGUYỄN ĐỨC TÂM – BỘ MÔN ĐƯỜNG SẮT 45

- Tuỳ theo kỹ thuật chế tạo của từng nước nên ray có chiều dài khác nhau.

+Liên xô dùng loại ray dài: 12,5m và 25m

+ Trung Quốc dung ray dài 25m

+ Pháp dùng ray dài 18 – 24m

+ Ở nước ta hiện nay dựng ray dài 12,5 m và 25 m

3.2. Phụ tùng nối giữ

3.2.1. Yêu cầu đối với phụ tùng nối giữ ray.

1. Phụ tùng nối giữ ray cần đảm bảo liên kết chặt giữa ray với tà vẹt và giữa

ray với ray để giữ cự ly ray được tốt và đảm bảo ray không bị xô.

2. Phải có độ bền cao, đặc biệt đối với tà vẹt bê tông có tuổi thọ cao, do đó

yêu cầu phụ tùng nối giữ ray cũng phải có tuổi thọ tương ứng.

3. Phải có độ đàn hồi cao, đối với tà vẹt bê tông có độ cứng lớn gấp từ 3 5

lần tà vẹt gỗ, có tính dẫn điện tốt nên đũi hỏi phụ kiện nối giữ cần cú độ đàn hồi tốt

và dễ cách điện.

4. Có khả năng giữ cự ly đường không đổi, có thể điều chỉnh cự ly ray dễ

dàng, chính xác.

5. Các chi tiết đơn giản, gọn nhẹ, dễ chế tạo và sửa chữa, lắp ráp. Phụ kiện

liên kết cần một lượng sắt thép lớn, do đó khi thiết kế cần đảm bảo dễ gia công và có

thể chế tạo hàng loạt để hạ giá thành.

6. Đảm bảo có thể điều chỉnh cao độ ray trong quá trình sửa chữa mà không

phải nâng và chèn tà vẹt.

7. Cú thể dùng cho ray hàn liền.

8. Thuận tiện và đơn giản trong kiểm tra và thay thế

3.2.2. Phụ kiện giữ ray.

- Phụ kiện giữ ray dùng để ghìm chặt ray vào tà vẹt.

- Phân loại:

+ Căn cứ vào tính chất của phụ kiện, có thể chia làm hai loại: phụ kiện ghìm

giữ ray kiểu không đàn hồi và kiểu đàn hồi.

+ Căn cứ vào việc liên kết ray với loại tà vẹt, ta có thể chia làm hai loại: phụ

kiện giữ ray với tà vẹt gỗ và phụ kiện giữ ray với tà vẹt bê tông.

ĐƯỜNG SẮT – KTXD

ThS. NGUYỄN ĐỨC TÂM – BỘ MÔN ĐƯỜNG SẮT 46

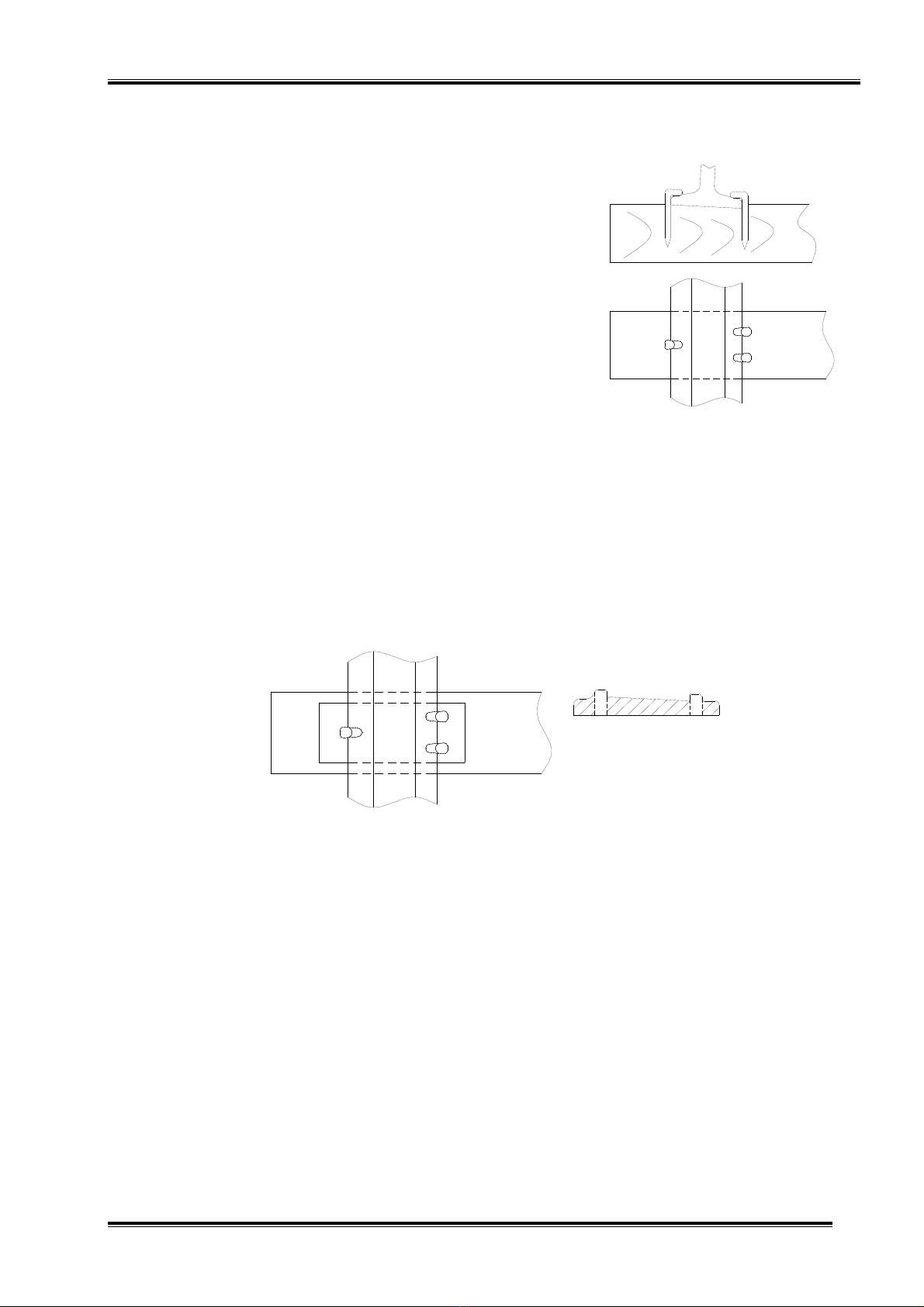

1. Phụ kiện giữ ray với tà vẹt gỗ

a. Kiểu đơn giản

- Cấu tạo:

+ Đế ray đặt trực tiếp lên tà vẹt và được ghìm giữ

vào tà vẹt bằng các đinh móc, đinh vít hoặc đinh đàn

hồi. Dùng 3 đinh để ghìm giữ đế ray : hai đinh đóng

phía trong lũng đường cú tác dụng chống lực nhổ và

một đinh đóng phía ngoài chống lực đẩy ngang.

+ Để thực hiện độ nghiêng của ray, tại chỗ kê ray

mặt tà vẹt phải đẽo với độ dốc 1:20.

- Ưu - nhược điểm:

+ Ưu điểm: Cấu tạo đơn giản.

+ Nhược điểm: do diện tích chịu lực dưới đế ray quá nhỏ nên đế ray thường cứa

vào tà vẹt làm tà vẹt chóng hỏng. Cách khắc phục: để tăng thời hạn sử dụng của tà vẹt

gỗ, người ta đặt thêm tấm đệm thép kê đế ray.

b. Kiểu dùng chung.

- Cấu tạo:

1:20

§Öm thÐp

+ Giữa ray và tà vẹt người ta đặt một tấm đệm thép để tăng diện tích truyền lực,

dùng ba đinh (2 đinh đóng phía trong lòng đường và một đinh đóng phía ngoài) để

ghìm giữ cả đế ray và tấm đệm vào tà vẹt.

+ Tấm đệm thép được tạo sẵn mặt nghiêng 1:20 có tác dụng phân bố áp lực từ

ray xuống tà vẹt đều hơn và tăng diện tích truyền lực xuống tà vẹt. Tấm đệm cũng có

tác dụng truyền lực ngang cho tất cả cỏc đinh, một phần lực ngang sẽ bị tiêu hao do

ma sát giữa tà vẹt và tấm đệm.

- Ưu – nhược điểm:

+ Ưu điểm: diện tích truyền lực xuống tà vẹt lớn, do tấm đệm tạo sẵn độ

nghiêng 1:20 nên không cần phải bào gọt tà vẹt.

1:20

ĐƯỜNG SẮT – KTXD

ThS. NGUYỄN ĐỨC TÂM – BỘ MÔN ĐƯỜNG SẮT 47

+ Nhược điểm: việc ghìm giữ đế ray và tấm đệm vào tà vẹt không được chắc

chắn, sau một thời gian sử dụng, đinh dễ bị lỏng, tấm đệm bị rung làm tà vẹt dưới đáy

tấm đệm bị mòn nhanh.

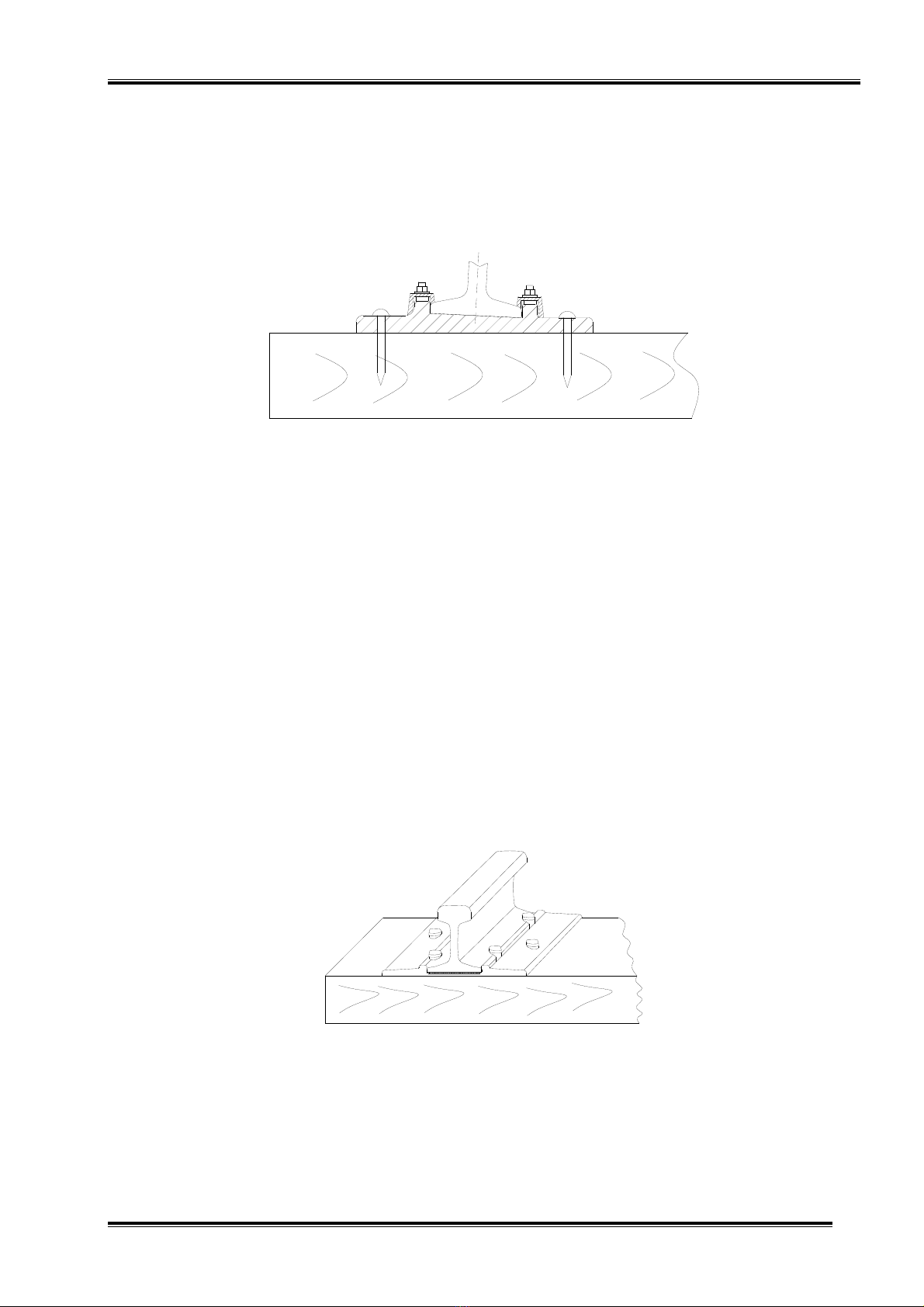

c. Kiểu rời.

- Cấu tạo:

1:20

Tấm đệm được liên kết với ray bằng hai bu lông, sau đó dùng bốn đinh (đinh vít

hoặc đinh móc) để ghìm tấm đệm vào tà vẹt. Để đảm bảo tấm đệm được áp chặt vào

tà vẹt, người ta thường dùng thêm các vòng lót ló xo (rông đen).

- Ưu – nhược điểm:

+ Ưu điểm: Tấm đệm được ghìm chặt vào tà vẹt nên không bị rung. Mặt khác,

người ta có thể lắp sẵn tấm đệm vào tà vẹt tại xưởng lắp ráp và có thể tiến hành thay

ray mà không cần động đến các đinh liên kết tấm đệm và tà vẹt. Ray được bắt chặt

vào tấm đệm nên ma sát dọc tăng và không cần dùng ngàm phòng xô nữa. Loại liên

kết kiểu rời còn cho phép điều chỉnh cao độ ray bằng cách thay đổi chiều dày tấm lót

cao su dưới đế ray.

+ Nhược điểm: quá nhiều chi tiết, giá thành cao.

d.Kiểu hỗn hợp.

- Cấu tạo:

Dùng năm đinh, trong đó ba đinh ghìm giữ cả đế ray và tấm đệm vào tà vẹt, hai

đinh ghìm tấm đệm. Trên đường thẳng chỉ cần đóng 4 đinh, trên đường cong, nếu cần

người ta đóng thêm đinh thứ 5.

- Ưu - nhược điểm:

![Giáo trình Quy hoạch mặt bằng công nghiệp: Phần 1 - Trường ĐH Công nghiệp Quảng Ninh [Tài liệu đầy đủ]](https://cdn.tailieu.vn/images/document/thumbnail/2022/20221005/duonghanthienbang/135x160/1264659601.jpg)

![Câu hỏi ôn tập Tổ chức thi công [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251015/khanhchi0906/135x160/38451768553582.jpg)