Chương 6.

Sai lệch hình dạng và vị trí bề mặt.

Nhám bề mặt

ME3072 – KỸ THUẬT ĐO

6.1 Sai lệch hình dạng

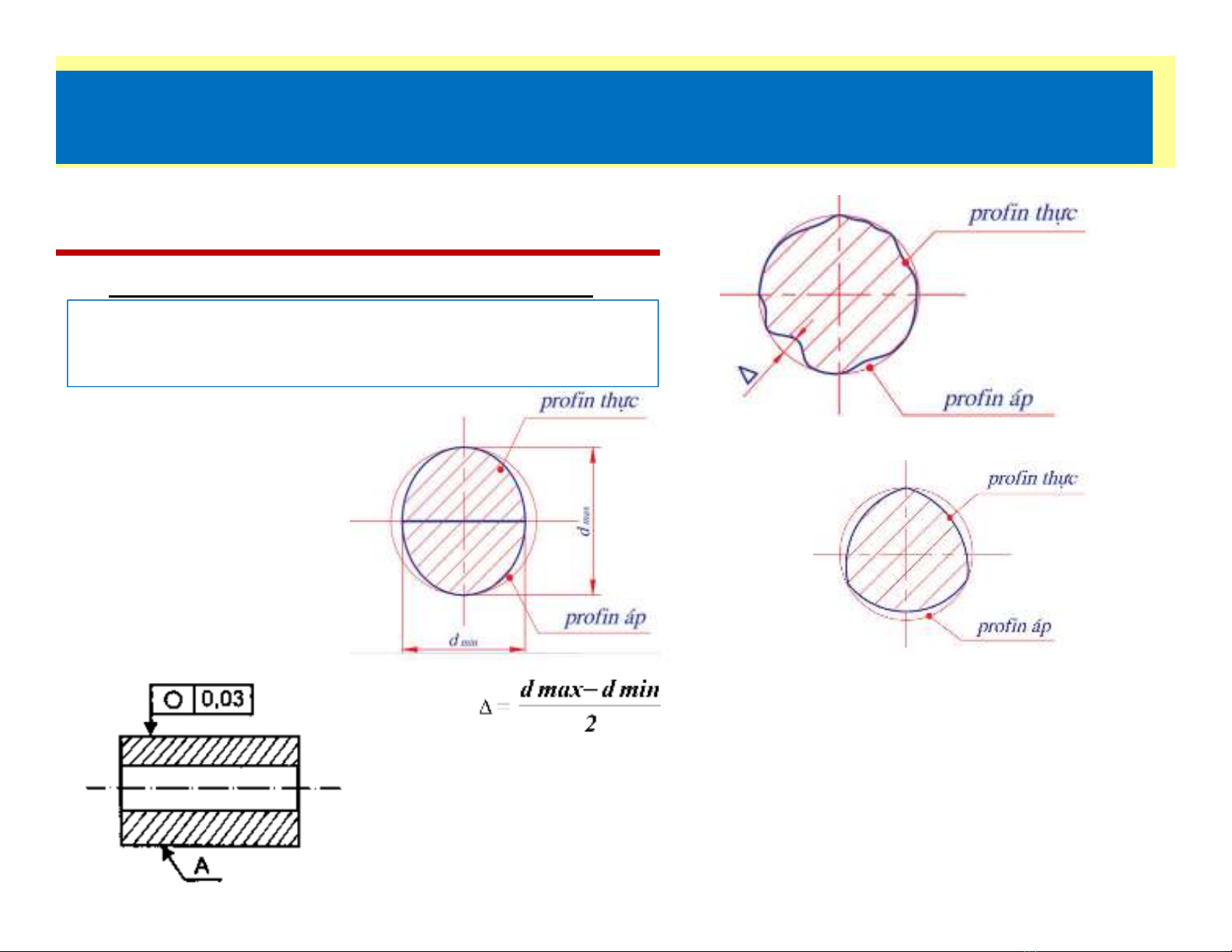

a. Sai lệch hình dạng bề mặt trụ

Sai lệch profile theo phương ngang

Sai lệch độ tròn: là khoảng cách lớn nhất Δ

từ các điểm của prôpin thực tới vòng tròn áp

Độ ôvan: Là sai

lệch độ tròn mà

prôpin thực là hình

ôvan

Độ phân cạnh: Là sai

lệch về độ tròn mà

prôpin thực là hình

nhiều cạnh

Dung sai độ tròn của

bề mặt A là 0,03mm

6.1 Sai lệch hình dạng

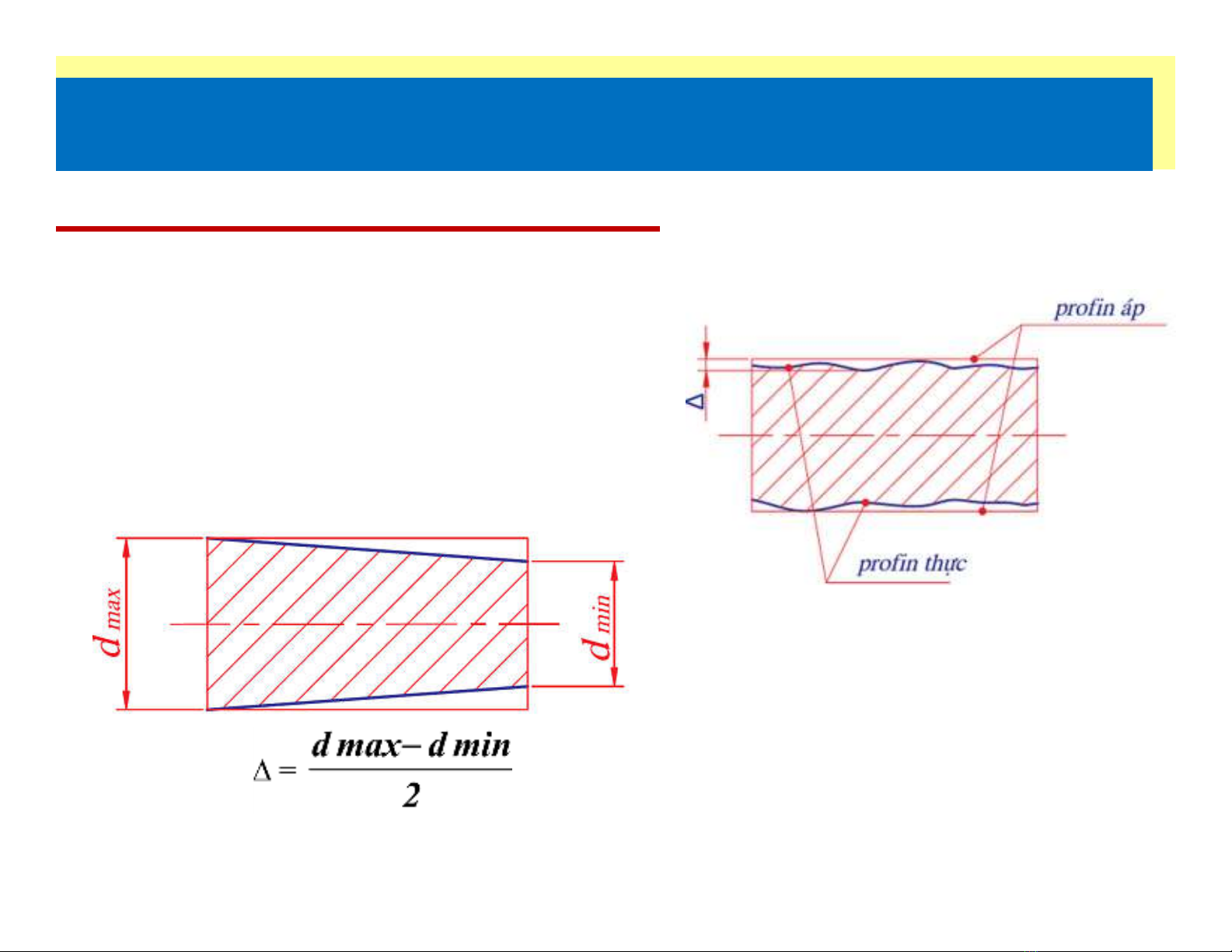

a. Sai lệch hình dạng bề mặt trụ

Sai lệch profile theo mặt cắt dọc trục: là khoảng cách lớn nhất Δ từ các

điểm của profile thực tới phía tương ứng của profile áp

+ Độ côn: Là sai lệch của prôpin mặt cắt

dọc mà các đường sinh là những đường

thẳng nhưng không song song với nhau

(hình 5.5).

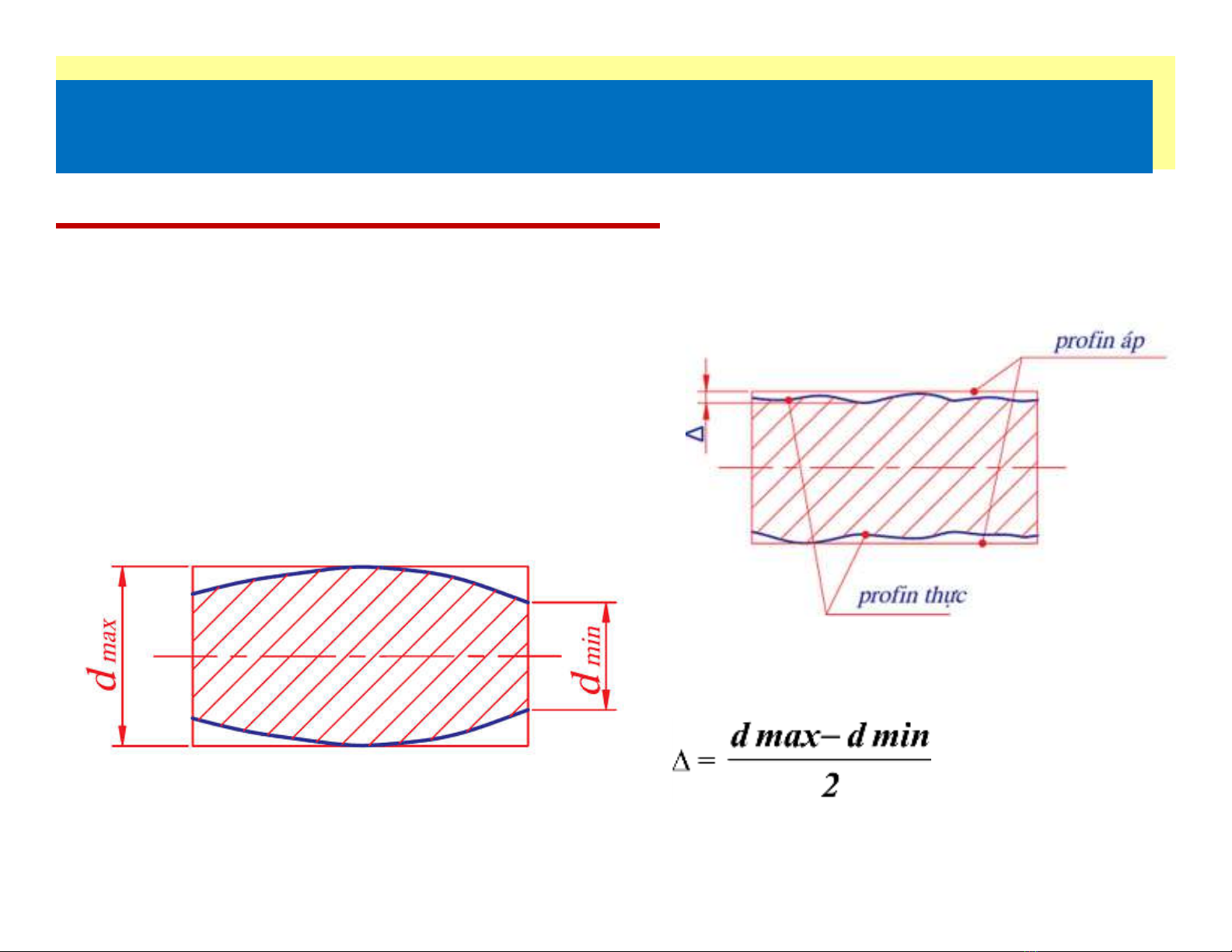

6.1 Sai lệch hình dạng

a. Sai lệch hình dạng bề mặt trụ

Sai lệch profile theo mặt cắt dọc trục: là khoảng cách lớn nhất Δ từ các

điểm của profile thực tới phía tương ứng của profile áp

+ Độ phình: Là sai lệch của prôpin mặt cắt

dọc mà các đường sinh không thẳng và

các đường kính tăng từ mép biên đến giữa

mặt cắt (hình 5.6).

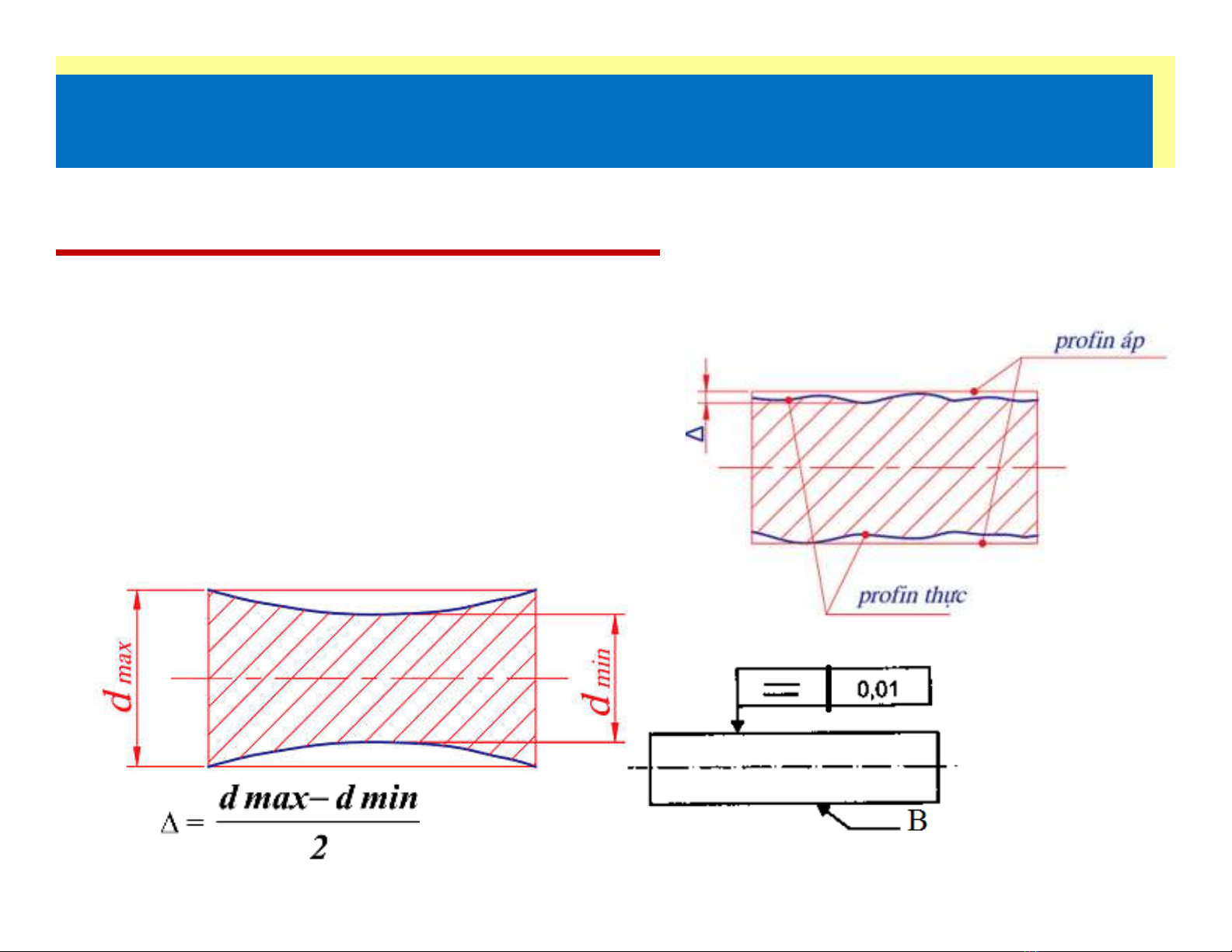

6.1 Sai lệch hình dạng

a. Sai lệch hình dạng bề mặt trụ

Sai lệch profile theo mặt cắt dọc trục: là khoảng cách lớn nhất Δ từ các

điểm của profile thực tới phía tương ứng của profile áp

+ Độ thắt : Là sai lệch của prôpin mặt cắt

dọc mà các đường sinh không thẳng và

các đường kính giảm từ mép biên đến

giữa mặt cắt (hình 5.7).

Dung sai

profile mặt cắt

dọc trục của

bề mặt B là

0,01mm

![Bài giảng Kỹ thuật đo [năm] chuẩn nhất](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250515/hoatrongguong02/135x160/941747305019.jpg)

![Giáo trình Vật liệu cơ khí [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250909/oursky06/135x160/39741768921429.jpg)