10/17/2020

1

FME

Chương 2 (tt):

CƠ SỞ THIẾT KẾ KHUÔN

TRÊN HỆ TÍCH HỢP CAD/CAE

CBGD: Nguyễn Văn Thành

E-mail: nvthanh@hcmut.edu.vn

Môn học: Thiếtkếkhuôn trên hệtích hợp CAD/CAE

FME

2

CHƯƠNG 2: CƠ SỞ THIẾT KẾ KHUÔN TRÊN HTH

Nội dung:

2.1. Xác định thông số miệng phun

2.2. Thiết kế hệ thống cấp nhựa

2.3. Cân bằng dòng

2.4. Tổng quan hệ thống làm nguội

2.5. Thiết kế hệ thống làm nguội

FME

3

2.3.1. Quá trình ép phun nhựa vào lòng khuôn

2.3.2. Khuôn nhiềusảnphẩm-Quátrìnhđiềnđầy

2.3.3. Khái niệm cân bằng dòng

2.3.4. Ảnh hưởng cân bằng dòng đếnchấtlượng

sảnphẩm

2.3.5. Các yếutốảnh hưởng đến cân bằng dòng

2.3. Cân bằng dòng

FME

4

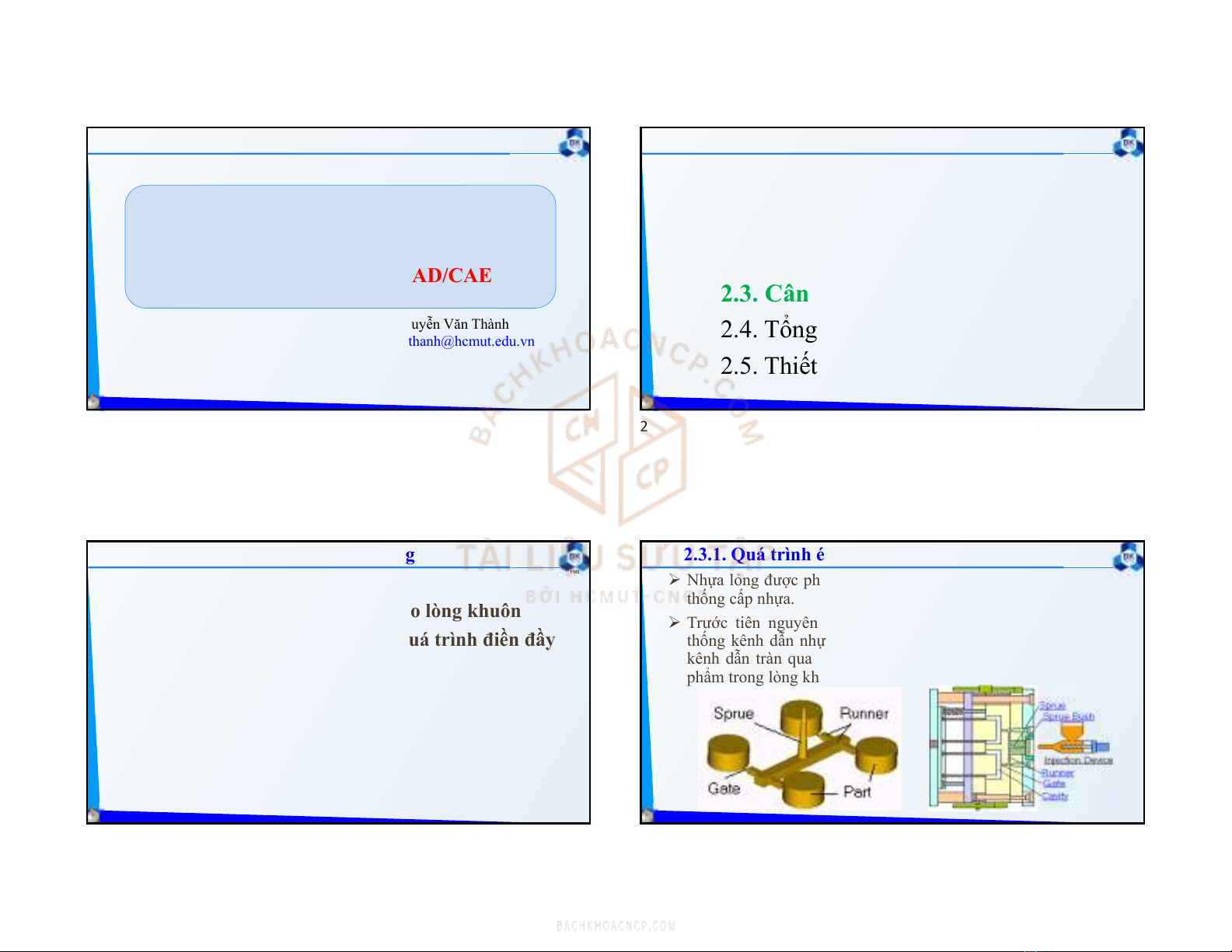

2.3.1. Quá trình ép phun nhựa vào lòng khuôn (1)

Nhựa lỏng được phun từ máy ép vào lòng khuôn phải đi qua hệ

thống cấp nhựa.

Trước tiên nguyên liệu nhựa được đổ đầy cuống phun và hệ

thống kênh dẫn nhựa dẫn đến lòng khuôn, sau đó nhựa lỏng từ

kênh dẫn tràn qua miệng phun vào lòng khuôn để tạo hình sản

phẩm trong lòng khuôn.

1 2

3 4

10/17/2020

2

FME

5

Nhựa chảy qua lõi giữa để làm đầy hệ thống cấp nhựa và điền

đầy lòng khuôn.

Nếu tốc độ phun tăng thì lớp nhựa đông cứng sẽ mỏng đi do

nhiệt ma sát sinh ra cao hơn, tương tự nhiệt độ khuôn cao cũng

làm giảm độ dày của lớp nhựa đông cứng.

Tuy nhiên nếu lớp nhựa đông cứng này quá dày, chúng sẽ làm

cho nghẽn dòng chảy, lòng khuôn sẽ không điền đầy hoặc điền

đầy không hoàn toàn.

2.3.1. Quá trình ép phun nhựa vào lòng khuôn (2)

FME

6

2.3.2. Khuôn nhiềusảnphẩm - Quá trình điềnđầy(1)

Ở khuôn nhiều KTH khác nhau (Family molds), chiều dài và

đường kính kênh dẫn là như nhau tính từ cuống phun đến

khoang tạo hình, thì khoang tạo hình có kích thước nhỏ sẽ điền

đầy trước và khoang tạo hình có kích thước lớn sẽ điền đầy sau.

Do vậy sau khi làm nguội, cơ tính và độ co rút của chúng khác

nhau. Ở loại khuôn này, các sản phẩm thường được yêu cầu phải

giống nhau về cơ tính, màu sắc, độ cong vênh… bởi vì chúng sẽ

được lắp ghép với nhau thành sản phẩm duy nhất.

Cho nên nếu không cân bằng dòng thì các sản

phẩm sẽ không đáp ứng được yêu cầu và chúng

sẽ trở thành phế phẩm.

FME

7

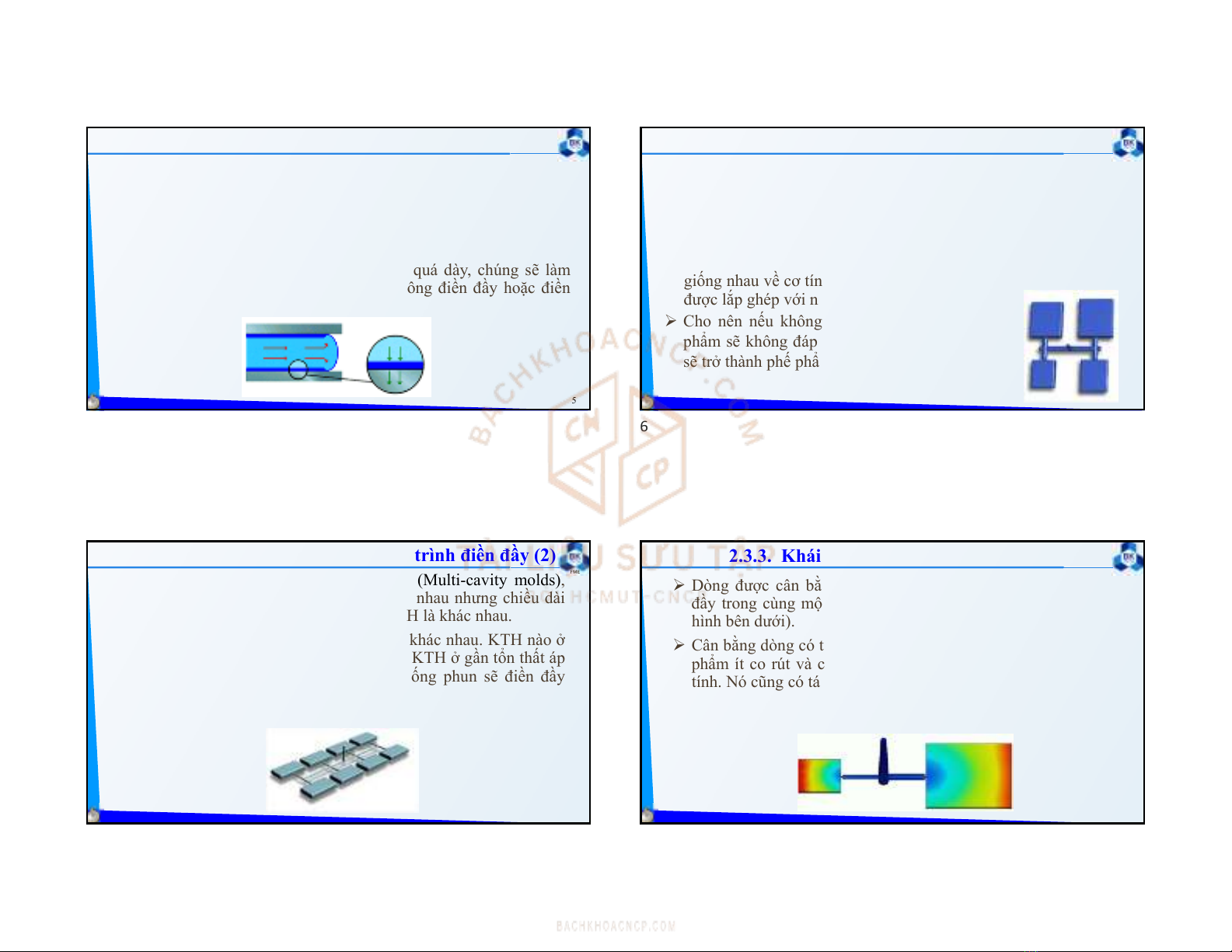

Đối với khuôn nhiều KTH giống nhau (Multi-cavity molds),

các KTH và đường kính kênh dẫn giống nhau nhưng chiều dài

kênh dẫn tính từ cuống phun đến các KTH là khác nhau.

Vì vậy sự tổn thất áp suất ở các KTH là khác nhau. KTH nào ở

xa cuống phun sẽ bị tổn thất áp suất lớn, KTH ở gần tổn thất áp

suất ít hơn, kết quả các KTH ở gần cuống phun sẽ điền đầy

trước, khoang tạo hình ở xa sẽ điền đầy sau. Do vậy cơ tính và

độ co rút của chúng sẽ khác nhau nên sản phẩm này cũng trở

thành phế phẩm.

2.3.2. Khuôn nhiềusảnphẩm - Quá trình điềnđầy(2)

FME

8

2.3.3. Khái niệmcânbằng dòng chảy(1)

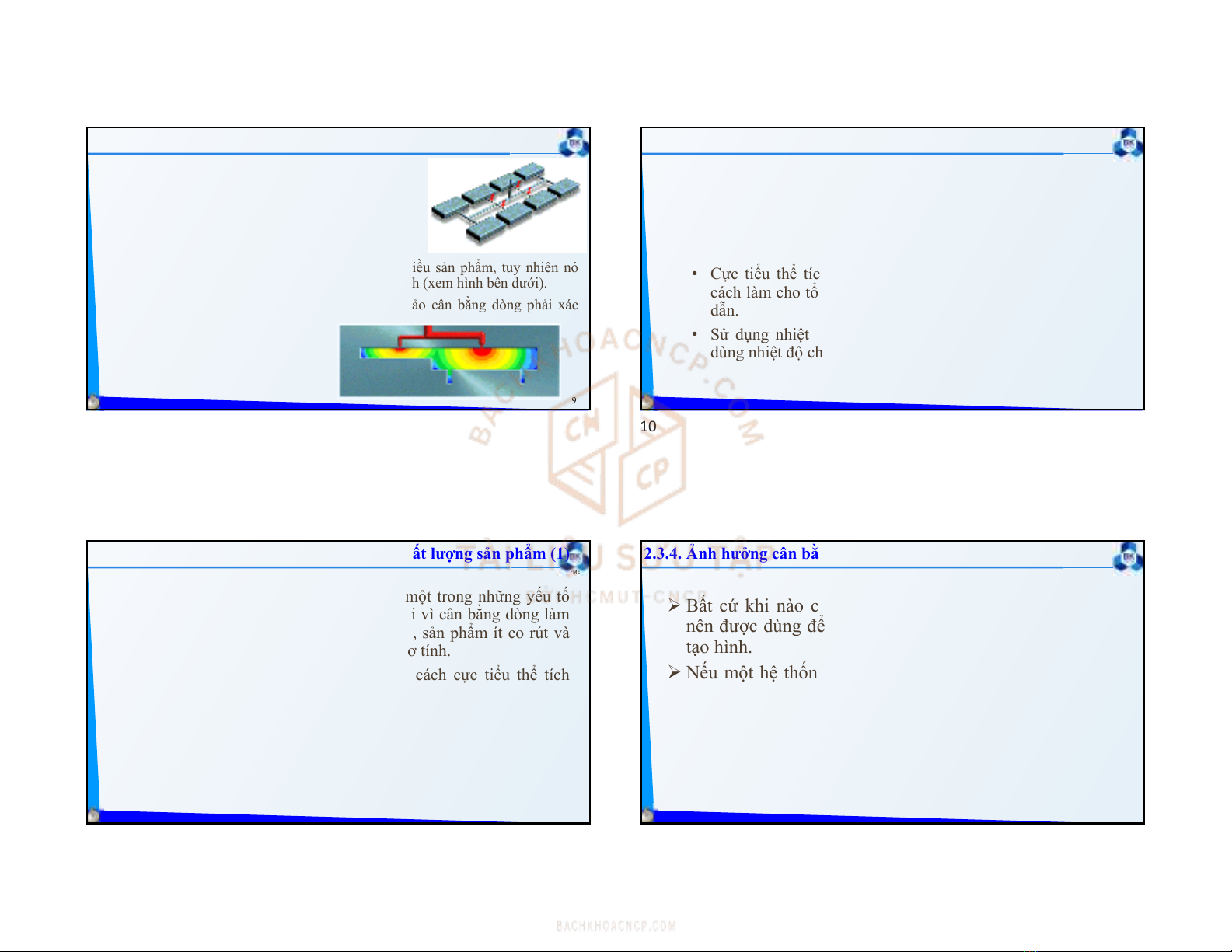

Dòng được cân bằng khi các điểm cuối của dòng được điền

đầy trong cùng một thời gian và có cùng giá trị áp suất (xem

hình bên dưới).

Cân bằng dòng có tác dụng làm đồng đều các thớ, làm cho sản

phẩmítcorútvàcorútđồngđều,ítứngsuấtnộivàtăngcơ

tính. Nó cũng có tác dụng tiết kiệm vật liệu sử dụng.

Như vậy cân bằng dòng rất cần thiết và quan trọng trong thiết

kế khuôn.

5 6

7 8

10/17/2020

3

FME

9

2.3.3. Khái niệmcânbằng dòng chảy(2)

Cân bằng dòng chủ yếu áp dụng cho khuôn nhiều sản phẩm, tuy nhiên nó

vẫn có thể được sử dụng cho một khoang tạo hình (xem hình bên dưới).

Trước khi thiết kế kích thước kênh dẫn đảm bảo cân bằng dòng phải xác

định trước:

•Chế độ ép phun,

•Vị trí miệng phun và

•Cấu hình lòng khuôn

Cân bằng dòng trong khuôn nhiều sản phẩm là sự

tính toán kích thước kênh dẫn trong giới hạn xác

định nhằm đảm bảo cho các khoang tạo hình điền

đầy trong cùng một thời gian và thể tích kênh dẫn

là nhỏ nhất. Như vậy vật liệu được tiết kiệm đáng

kể nhờ sử dụng một hệ thống kênh dẫn tốt.

FME

10

2.3.3. Khái niệmcânbằng dòng chảy(3)

Mục đích của cân bằng dòng là đạt được kích thước kênh dẫn

có các tính chất sau:

•Có sự tổn thất áp giống nhau ở tất cả các đường dẫn, để rồi

từ đó tất cả khoang tạo hình điền đầy trong cùng một thời

gian.

•Cực tiểu thể tích kênh dẫn theo thể tích lòng khuôn bằng

cách làm cho tổn thất áp lớn nhất có thể trên hệ thống kênh

dẫn.

•Sử dụng nhiệt ma sát để cực tiểu ứng suất mà không cần

dùng nhiệt độ chảy dẻo cao.

FME

11

2.3.4. Ảnh hưởng cân bằng dòng chảyđếnchấtlượng sảnphẩm(1)

Sự cân bằng dòng trong lòng khuôn là một trong những yếu tố

quyết định cho chất lượng sản phẩm. Bởi vì cân bằng dòng làm

đồng nhất về màu sắc, đồng đều các thớ, sản phẩm ít co rút và

co rút đồng đều, ít ứng suất nội và tăng cơ tính.

Đồng thời giúp tiết kiệm vật liệu bằng cách cực tiểu thể tích

kênh dẫn. Điều này có thể đạt được bằng cách thay đổi kích

thước và chiều dài kênh dẫn.

Sự thay đổi kích thước miệng phun có thể cho được một sự cân

bằng dòng. Tuy nhiên nó tác động lớn đến lớp đông cứng ở

miệng phun, gây tác động xấu cho sự đồng đều thớ của sản

phẩm.

FME

12

Bất cứ khi nào có thể, một hệ thống cân bằng tự nhiên

nên được dùng để cân bằng dòng nhựa chảy vào khoang

tạo hình.

Nếu một hệ thống kênh dẫn cân bằng tự nhiên là không

thực hiện được thì nên dùng hệ thống kênh dẫn được cân

bằng nhân tạo.

Sử dụng hệ thống kênh dẫn cân bằng không những tiết

kiệm thời gian tiền bạc mà còn cải thiện sự đồng đều thớ

cho sản phẩm.

2.3.4. Ảnh hưởng cân bằng dòng chảyđếnchấtlượng sảnphẩm(2)

910

11 12

10/17/2020

4

FME

13

2.3.5. Các yếutốảnh hưởng cân bằng dòng

Có rất nhiều yếu tố ảnh hưởng đến cân bằng dòng.

Có thể phân loại thành ba nhóm :

a) Hình học sản phẩm.

b) Cấu hình lòng khuôn.

c) Chế độ ép phun.

FME

14

a) Hình họcsảnphẩm(1):

Các yếu tố thuộc về hình học sản phẩm ảnh hưởng đến sự cân

bằng dòng trong lòng khuôn, quyết định vị trí, số lượng đường

hàn và sự định thớ cho sản phẩm hoặc gây ra rỗ khí, vết cháy...

Các sản phẩm có hình dạng tròn xoay, đối xứng sẽ dễ dàng

được điền đầy đồng đều từ miệng phun ở tâm hay trên trục đối

xứng, từ đó chúng được cân bằng dòng.

Đối với các hình dạng khác, cân bằng dòng còn phụ thuộc vào

vị trí, số lượng miệng phun và bề dày sản phẩm.

2.3.5. Các yếutốảnh hưởng cân bằng dòng

FME

15

a) Hình họcsảnphẩm(2):

Ở hình bên cho thấy từ miệng phun có 3 dòng

chảy tiêu biểu đến thành khuôn được biểu diễn

bởi ba mũi tên màu đỏ.

Các dòng chảy này có chiều dài khác nhau, nếu

có chiều dài dòng chảy nào đó lớn gấp 3 - 4 lần

chiều dài dòng chảy khác thì sản phẩm này hầu

như không có khả năng cân bằng dòng.

Để cho chiều dài các dòng chảy này tương

đương nhau thì phải dùng nhiều miệng phun

phân bố lại các dòng chảy.

2.3.5. Các yếutốảnh hưởng cân bằng dòng

FME

16

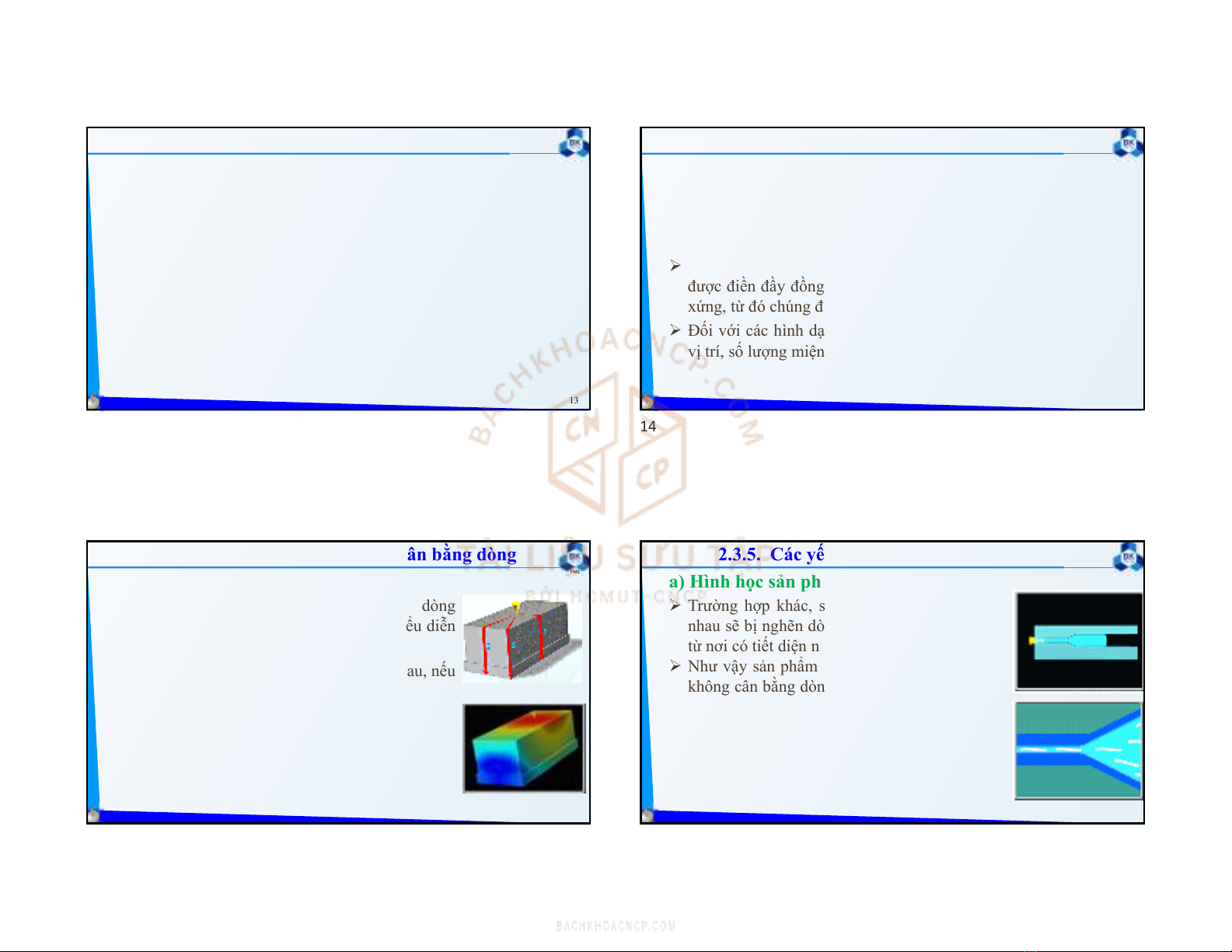

a) Hình họcsảnphẩm(3):

Trường hợp khác, sản phẩm có tiết diện khác

nhau sẽ bị nghẽn dòng nếu cho nhựa lỏng chảy

từ nơi có tiết diện nhỏ sang tiết diện lớn.

Như vậy sản phẩm sẽ không được điền đầy và

không cân bằng dòng. Sự nghẽn dòng khi nhựa

chảy từ tiết diện nhỏ sang tiết diện lớn là do

lớp nhựa đông đặc ở phần tiết diện nhỏ gây ra.

Lớp nhựa đông đặc này lớn, chiếm chỗ cả phần

lõi làm cho nhựa không thể chảy qua tiết diện

nhỏ để đến tiết diện lớn (xem hình bên).

2.3.5. Các yếutốảnh hưởng cân bằng dòng

13 14

15 16

10/17/2020

5

FME

17

a) Hình họcsảnphẩm(4):

Trong một số trường hợp sản phẩm có hình học phức tạp, không cân

bằng dòng thì phải tiến hành thay đổi thiết kế hình học của sản phẩm.

Như tăng hoặc giảm tiết diện một số vị trí của sản phẩm, có thể thiết kế

các gân để giảm sự cản dòng trên phần sản phẩm có gân.

Từ đó sản phẩm được điền đầy đồng đều, đạt được sự cân bằng dòng

trong lòng khuôn.

2.3.5. Các yếutốảnh hưởng cân bằng dòng

FME

18

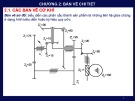

a) Hình họcsảnphẩm(5):Ví dụ

2.3.5. Các yếutốảnh hưởng cân bằng dòng

Phương án 1: theo thiếtkếSản

phẩmbanđầu do khách hàng

cung cấp

Phương án 2: mởdòng chéo từ

Miệng phun 1 tới vùng biên dày

củaSảnphẩm

Phương án 3 : mởdòng thẳng

góc từ2miệng phun tới vùng

biên Sảnphẩm

FME

19

b) Yếutốcấu hình lòng khuôn (1):

2.3.5. Các yếutốảnh hưởng cân bằng dòng

Yếu tố khuôn ảnh hưởng rất lớn đến sự cân bằng dòng chảy, bao

gồm có các yếu tố như loại khuôn (khuôn nhiều khoang tạo hình

khác nhau hay khuôn nhiều khoang tạo hình giống nhau).

Cấu hình lòng khuôn (dạng cân bằng tự nhiên hay không cân

bằng tự nhiên), kích thước kênh dẫn...

Trong đó kích thước kênh dẫn ảnh hưởng lớn nhất đến sự cân

bằng dòng chảy của lòng khuôn. Bởi vì kênh dẫn ảnh hưởng lớn

nhất đến sự tổn thất áp suất trên hệ thống cấp nhựa và nó quyết

định thời gian điền đầy khuôn.

FME

20

b) Yếutốcấu hình lòng khuôn (2):

2.3.5. Các yếutốảnh hưởng cân bằng dòng

Bằng cách thay đổi kích thước kênh dẫn, có thể điều khiển quá

trình điền đầy ở các lòng khuôn để đạt được sự cân bằng dòng.

Có thể phân loại cấu hình lòng khuôn theo 3 dạng cơ bản:

•Cấu hình xương cá (herring bone –xương cá), hay còn gọi là

cấu hình tiêu chuẩn.

•Cấu hình chữ “H” (branding).

•Cấuhìnhhìnhsao(star).

17 18

19 20

![Giáo trình Vật liệu cơ khí [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250909/oursky06/135x160/39741768921429.jpg)