11/9/2021

1

FME

Chương 4:

CBGD: Nguyễn Văn Thành

E-mail: nvthanh@hcmut.edu.vn

Môn học: Thiếtkếkhuôn trên hệtích hợp CAD/CAE

CÔNG CỤ CAE

HỖ TRỢ PHÂN TÍCH KHUÔN ÉP PHUN

FME

2

Nội dung:

4.1. Tổng quan về CAE.

4.2. Phân tích xác định vị trí miệng phun.

4.3. Phân tích cân bằng kênh dẫn.

4.4. Phân tích hệ thống giải nhiệt.

4.5. Đánh giá kết quả phân tích và xuất báo cáo.

CHƯƠNG 4: CÔNG CỤ CAE

HỖ TRỢ PHÂN TÍCH KHUÔN ÉP PHUN

FME

3

Tạo hình các sản phẩm nhựa bằng công nghệ phun ép là một

quá trình công nghệ khá phức tạp. Chất lượng sản phẩm phụ

thuộc vào nhiều yếu tố và khó có thể dự đoán một cách

chính xác các yếu tố này.

Thông thường, để có được loạt sản phẩm đạt chất lượng cần

phải thực hiện giai đoạn ép thử để điều chỉnh các thông số

công nghệ gia công, thậm chí đôi lúc còn phải điều chỉnh cả

khuôn.

Chi phí cho giai đoạn phun ép thử là rất cao, vì vậy nếu

giảm được chi phí này sẽ tiết kiệm rất lớn về mặt kinh tế.

4.1. TỔNG QUAN VỀ CAE (1)

FME

4

Một trong những phương thức hiệu quả nhất là thực hiện phân

tích và mô phỏng quá trình phun ép trên các phần mềm phân

tích CAE (Computer Aided Engineering) ngay từ giai đoạn

thiết kế.

Kết quả phân tích và mô phỏng cho phép đánh giá trực quan

về quá trình điền đầy lòng khuôn, các hiện tượng xảy ra trong

suốt giai đoạn điền đầy và sau điền đầy, quá trình làm nguội

sản phẩm trong lòng khuôn...

Từ đó, cho phép dự đoán được các điều kiện kỹ thuật cần thiết

cho quá trình sản xuất để điều chỉnh hình học sản phẩm, thay

đổi kết cấu khuôn, lựa chọn các thông số gia công một cách

hợp lý nhất.

4.1. TỔNG QUAN VỀ CAE (2)

1 2

3 4

11/9/2021

2

FME

5

Mục đích nhằm tránh tối đa các khuyết tật có thể xảy ra,

đồng thời tiết kiệm thời gian, tăng năng suất và giảm giá

thành sản phẩm.

Phân tích quá trình phun ép nhựa nhờ máy tính với các phần

mềm hỗ trợ phân tích CAE được thực hiện dựa trên cơ sở là

các định luật cơ bản về cơ lưu chất và các hiện tượng vật lý.

Kết quả của quá trình phân tích được lưu trữ trong máy tính

dưới dạng dữ liệu số và thể hiện dưới dạng đồ họa màu, tạo

cơ sở cho quá trình tính toán và thiết kế.

4.1. TỔNG QUAN VỀ CAE (3)

FME

6

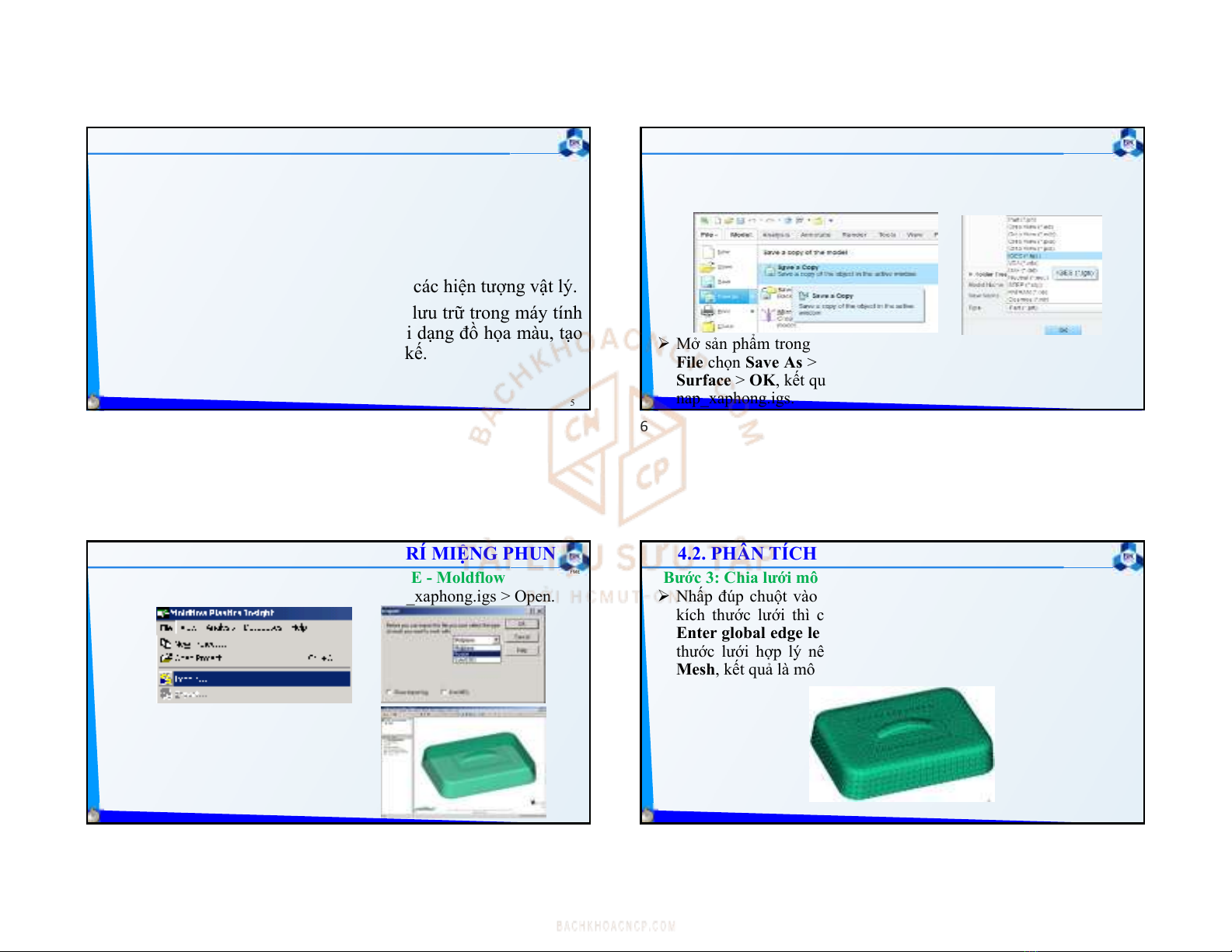

Trước khi phân tích CAE, dữ liệu phải được chuyển từ phần mềm

CAD sang định dạng file *.IGS để nhập vào phần mềm CAE.

4.2. PHÂN TÍCH XÁC ĐỊNH VỊ TRÍ MIỆNG PHUN

Bước 1: Chuyển đổi dữ liệu

Mở sản phẩm trong môi trường Part củaphầnmềmCreo,từmenu

File chọn Save As >Save a Copy >chọnôType >*.IGS >OK >

Surface >OK, kết quả là file nap_xaphong.prt đã chuyển thành file

nap_xaphong.igs.

FME

7

Từ menu File chọn Import > chọn file nap_xaphong.igs > Open.

4.2. PHÂN TÍCH XÁC ĐỊNH VỊ TRÍ MIỆNG PHUN

Bước 2: Nhập mô hình vào phần mềm CAE - Moldflow

Chọn loại lưới là Fusion > OK >

đặt tên cho thư mục làm việc >

OK, kết quả là mô hình phân tích

đã được nhập vào phần mềm

MoldFlow.

FME

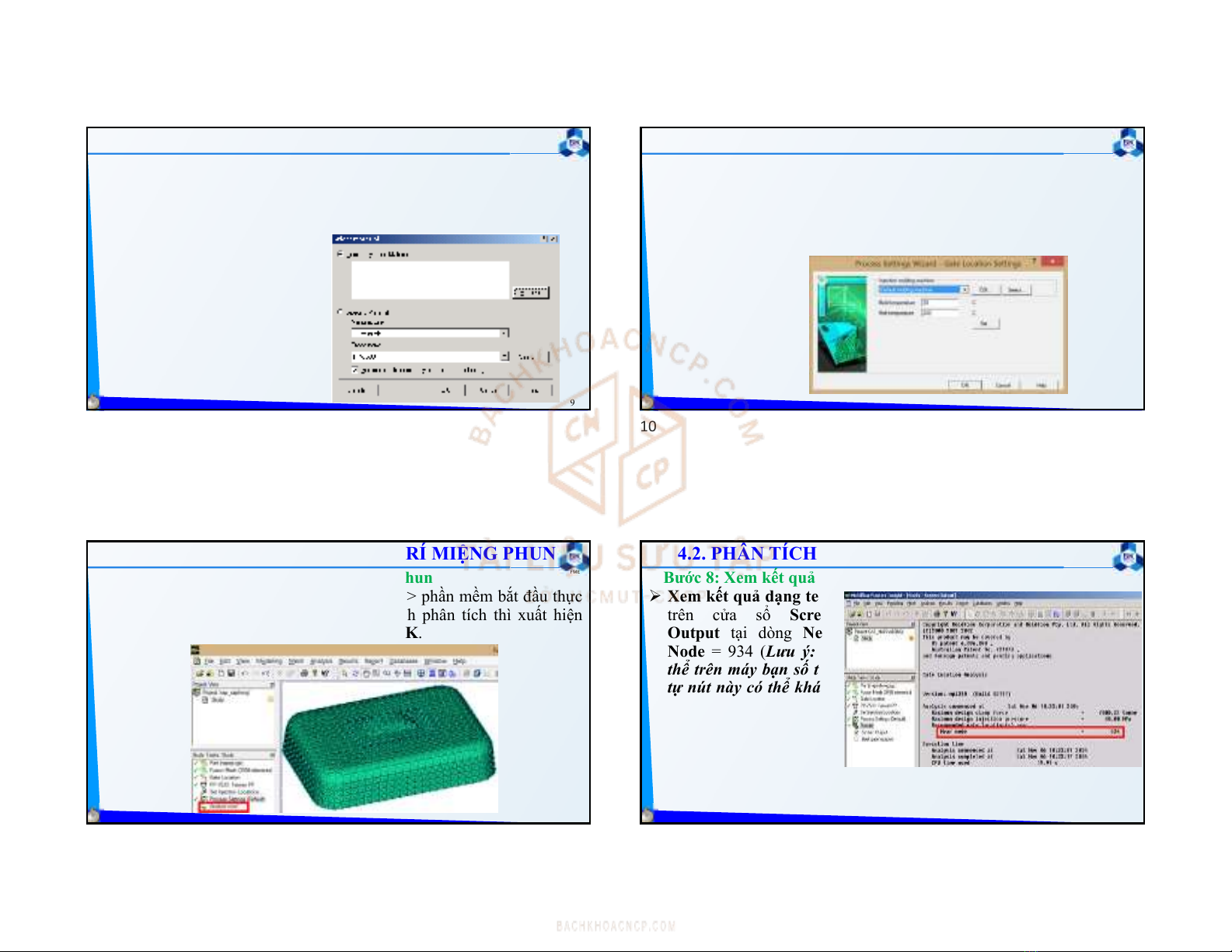

8

Nhấp đúp chuột vào chức năng Create Mesh (nếu muốn thay đổi

kích thước lưới thì chọn vào Advanced, thay đổi giá trị trong ô

Enter global edge length, tuy nhiên phần mềm đã tự xác định kích

thước lưới hợp lý nên không cần thay đổi thông số này) > chọn

Mesh, kết quả là mô hình đã được chia lưới.

4.2. PHÂN TÍCH XÁC ĐỊNH VỊ TRÍ MIỆNG PHUN

Bước 3: Chia lưới mô hình phân tích

5 6

7 8

11/9/2021

3

FME

9

Nhấn chuột phải vào chức năng Fill > chọn Set Analysis Sequence

>More >Gate Location >OK.

4.2. PHÂN TÍCH XÁC ĐỊNH VỊ TRÍ MIỆNG PHUN

Bước 4: Chọn chức năng phân tích xác định vị trí miệng phun

Nhấp đúp chuột vào chức

năng Select Material >cửa

sổ chọn vật liệu xuất hiện,

chọn Manufacturer là

Taiwan PP và Trade name

là PP-7533 như hình bên.

Bước 5: Chọn vật liệu nhựa (Ví dụ chọn loại nhựa PP)

FME

10

Nhấp đúp vào chức năng Process Settings >cửasổProcess

Settings Wizard xuất hiện, trong bảng này đã chọn sẵn loại máy ép

phun mặc định và thể hiện giá trị nhiệt độ khuôn (38

o

C) và nhiệt độ

chảy dẻo (240

o

C) của loại nhựa được chọn > chấp nhận giá trị mặc

định và chọn OK.

4.2. PHÂN TÍCH XÁC ĐỊNH VỊ TRÍ MIỆNG PHUN

Bước 6: Chọn thông số ép phun

FME

11

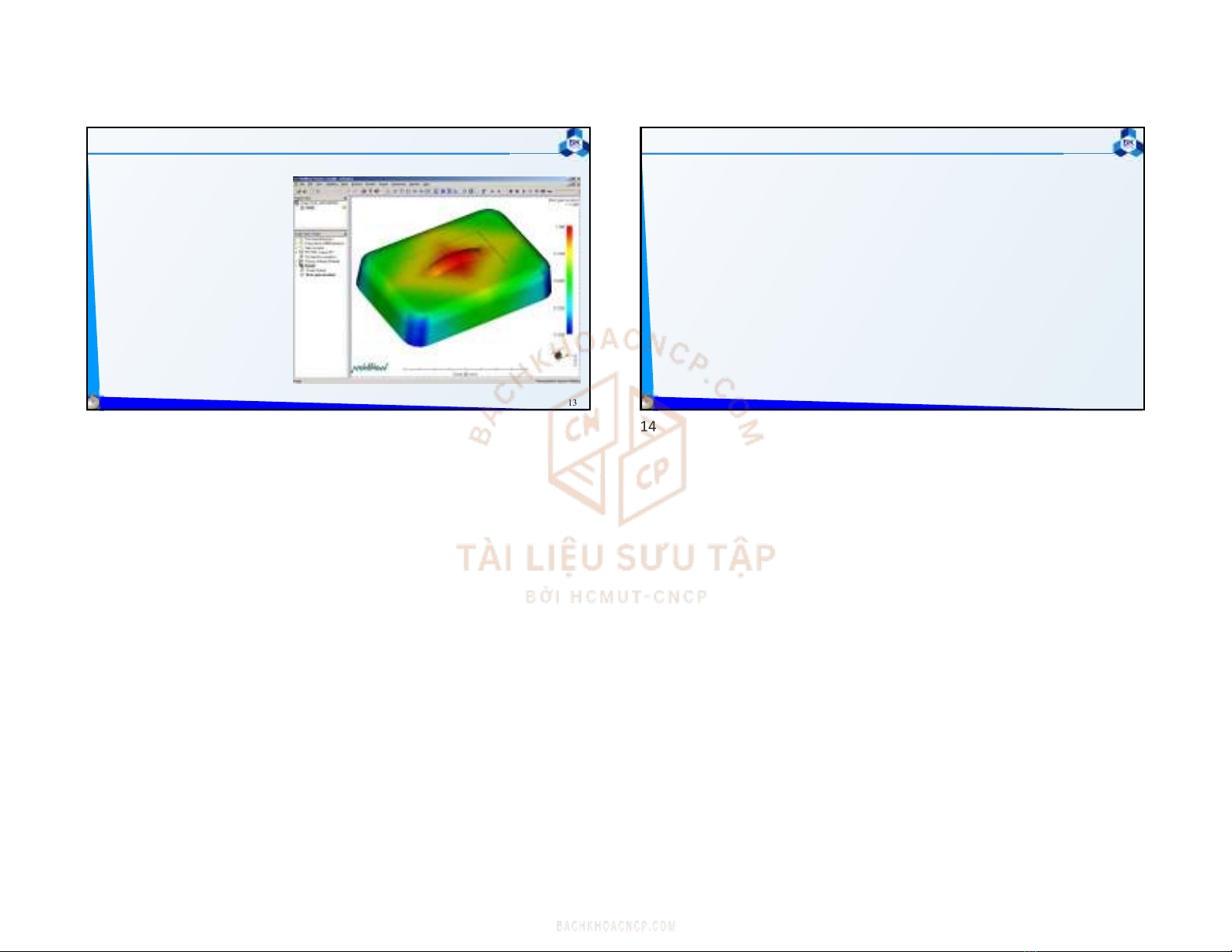

Nhấp đúp vào chức năng Analyze now ! > phần mềm bắt đầu thực

hiện phân tích, sau khi hoàn tất quá trình phân tích thì xuất hiện

thông báo Analysis Complete ! > chọn OK.

4.2. PHÂN TÍCH XÁC ĐỊNH VỊ TRÍ MIỆNG PHUN

Bước 7: Phân tích xác định vị trí miệng phun FME

12

Xemkếtquảdạngtext:

trên cửa sổ Screen

Output tại dòng Near

Node = 934 (Lưuý:có

thểtrên máy bạnsốthứ

tựnút này có thểkhác),

đây chính là vị trí tốt

nhất để đặt vị trí miệng

phun, có thể đặt trùng

hoặc lân cận nút 934.

4.2. PHÂN TÍCH XÁC ĐỊNH VỊ TRÍ MIỆNG PHUN

Bước 8: Xem kết quả phân tích (1)

910

11 12

11/9/2021

4

FME

13

Xem kết quả dạng đồ

họa màu: chọn chức

năng Best Gate

Location, vùng có thể

đặt vị trí miệng phun tốt

nhất là vùng có màu đỏ.

4.2. PHÂN TÍCH XÁC ĐỊNH VỊ TRÍ MIỆNG PHUN

Bước 8: Xem kết quả phân tích (2)

Nhậnxét:Theo kếtquả

phân tích chúng ta chọn

vịtrí miệng phun tại

điểmgiữaởmặttrêncủa

quai nắm.

FME

14

Nội dung:

4.1. Tổng quan về CAE.

4.2. Phân tích xác định vị trí miệng phun.

TÓM TẮT NỘI DUNG

13 14

11/9/2021

1

FME

Chương 4:

CBGD: Nguyễn Văn Thành

E-mail: nvthanh@hcmut.edu.vn

Môn học: Thiếtkếkhuôn trên hệtích hợp CAD/CAE

CÔNG CỤ CAE

HỖ TRỢ PHÂN TÍCH KHUÔN ÉP PHUN

FME

2

Nội dung:

4.1. Tổng quan về CAE.

4.2. Phân tích xác định vị trí miệng phun.

4.3. Phân tích cân bằng kênh dẫn.

4.4. Phân tích hệ thống làm nguội.

4.5. Đánh giá kết quả phân tích và xuất báo cáo.

CHƯƠNG 4: CÔNG CỤ CAE

HỖ TRỢ PHÂN TÍCH KHUÔN ÉP PHUN

FME

3

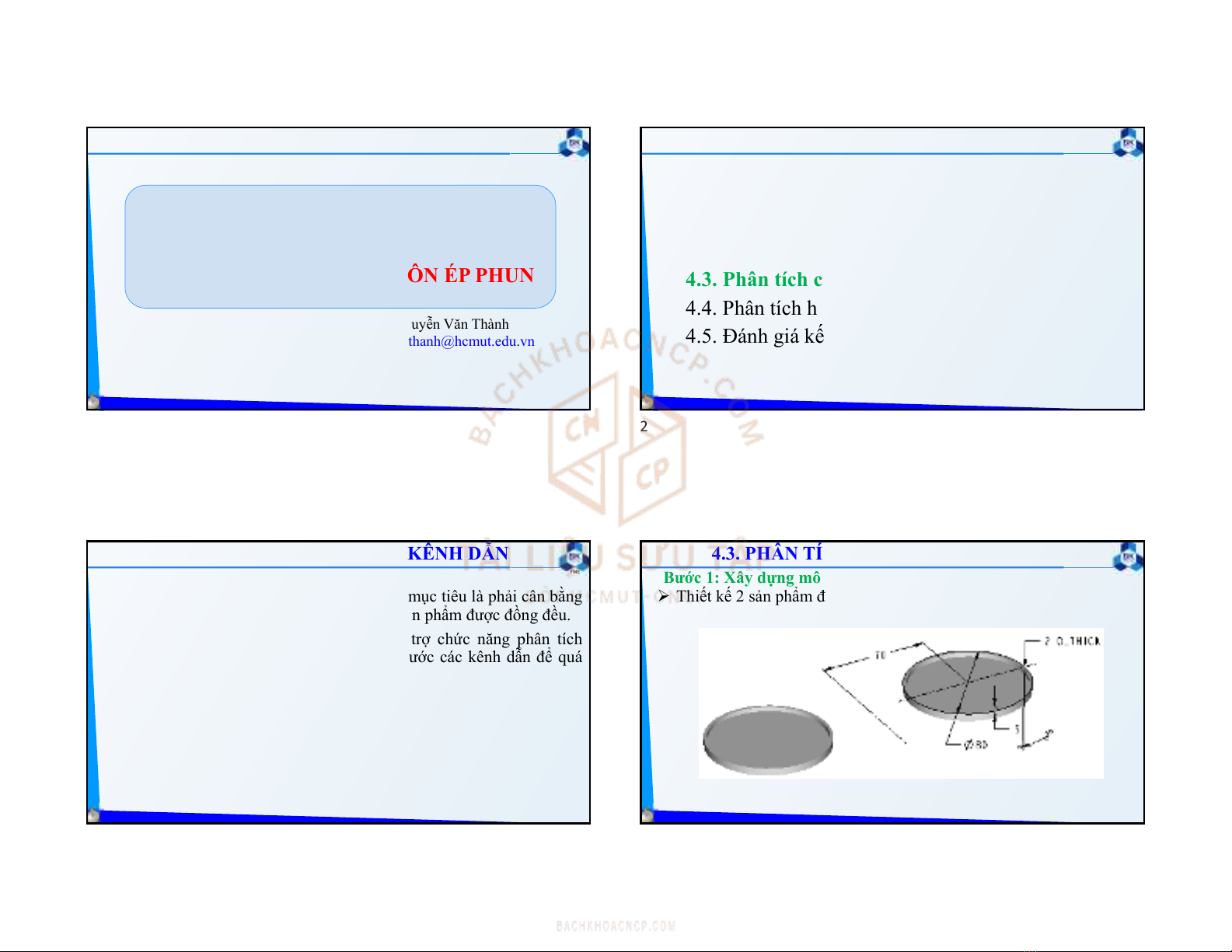

Khi thiết kế khuôn có nhiều sản phẩm thì mục tiêu là phải cân bằng

dòng chảy để quá trình điền đầy cho các sản phẩm được đồng đều.

Để giải quyết vấn đề này Moldflow hỗ trợ chức năng phân tích

Runner Balancing giúp xác định kích thước các kênh dẫn để quá

trình điền đầy đồng đều.

Vì quá trình phân tích mất nhiều thời gian, do đó, để minh họa cho

chức năng phân tích cân bằng kênh dẫn chúng ta chỉ áp dụng cho

mô hình đơn giản, khi phân tích mô hình phức tạp hơn thì trình tự

thiết kế cũng không có gì thay đổi, tuy nhiên khi đó thời gian phân

tích sẽ lâu hơn.

4.3. PHÂN TÍCH CÂN BẰNG KÊNH DẪN

FME

4

Thiết kế 2 sản phẩm đơn giản, đối xứng, có kích thước như sau:

4.3. PHÂN TÍCH CÂN BẰNG KÊNH DẪN

Bước1:XâydựngmôhìnhCAD(1)

1 2

3 4

![Giáo trình Solidworks nâng cao: Phần nâng cao [Full]](https://cdn.tailieu.vn/images/document/thumbnail/2026/20260128/cristianoronaldo02/135x160/62821769594561.jpg)

![Giáo trình Vật liệu cơ khí [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250909/oursky06/135x160/39741768921429.jpg)