CÔNG NGHỆ SẢN XUẤT XI MĂNG LÒ QUAY KHÔ VÀ CÁC VẤN

ĐỂ MÔI TRƯỜNG

MỤC LỤC:

- PHẦN 1:SƠ LƯỢC VỀ TÌNH HÌNH VÀ CÁC CÔNG NGHỆ SẢN

XUẤT XIMĂNG

- PHẦN2.QUY TRÌNH SẢN XUẤT XIMĂNG PORLAND

A.CÁC NGUYÊN LIỆU CHÍNH TRONG SẢN XUẤT XIMĂNG

B.NHIÊN LIỆU CHÍNH TRONG SẢN XUÂT XIMĂNG PC

C. QUÁ TRÌNH SẢN XUÂT XIMĂNG PC.

D.NHỮNG ƯU,NHƯỢC ĐIỂM CỦA CÔNG NGHỆ

- PHẦN3: VẤN ĐỀ MÔI TRƯỜNG VÀ CÁC PHƯƠNG HƯỚNG XỬ LÝ.

Thành viên trong nhóm:

1.Nguyễn Thành Long

2.Nguyễn Quang Sáng

3.Trần Văn Việt

4.Nguyễn Văn Hiến

PHẦN 1:SƠ LƯỢC VỀ TÌNH HÌNH VÀ CÁC CÔNG NGHỆ SẢN XUẤT

XIMĂNG.

1. Tình hình sản xuất.

a. Trong nước.

Hiện nay trong nước có rất nhiều nhà máy xi măng như: Hải Phòng, Hoàng

Thạch, Hoàng Mai, Tam Điệp, Hà Tiên 1, Hà Tiên 2,...tất cả đều thuộc Tổng

Công ty Xi Măng Việt Nam.

Ngành công nghiệp xi măng Việt Nam hiện nay đã có khoảng 14 nhà

máy xi măng lò quay với tổng công suất thiết kế là 21,5 triệu tấn/năm, 55 cơ

sở xi măng lò đứng, lò quay chuyển đổi tổng công suất thiết kế 6 triệu

tấn/năm, khoảng 18 triệu tấn xi măng được sản xuất từ nguồn clinker trong

nước (ứng với 14,41 triệu tấn clinker).

Hầu hết các nhà máy sản xuất xi măng sử dụng phương pháp kỹ thuật

khô, ngoại trừ những nhà máy có lò trộn xi măng đứng với thiết bị và kỹ

thuật lạc hậu, thì những nhà máy còn lại có năng suất trộn xi măng từ 1,4

triệu đến 2,3 triệu tấn mỗi năm với thiết bị và trình độ kỹ thuật tương đương

với nhữn nhà máy khác ở Đông Nam Á.

Việt Nam đang có khoảng 31 dự án xi măng lò quay với tổng công suất

thiết kế là 39 triệu tấn được phân bổ ở nhiều vùng trên cả nước. (Đa số tập

trung ở miền Bắc, miền Trung và chỉ có 4/31nằm ở miền Nam).

Tình hình sản xuất của Tổng Công ty Xi Măng Việt Nam tuần thứ 43 năm

2007:

1. Sản xuất clinhker So với kế hoạch năm

Toàn Tổng Công ty: 83,31 %

Trong đó:

-Công ty XM Hải Phòng: 87,26 %

-Công ty CP XM Bỉm Sơn: 83,55 %

-Công ty XM Hoàng Thạch: 88,45 %

-Công ty CP XM Bút Sơn: 81,39 %

-Công ty XM Hà Tiên 2: 75,94 %

-Công ty XM Hoàng Mai: 77,74 %

-Công ty XM Tam Điệp: 85,99 %

b. Quốc Tế.

Hiện nay trên thế giới đang sử dụng các công nghệ sản xuất xi măng rất hiện

đai, có khả năng tự động hóa rất cao. Có các chủng loại xi măng phổ biến

sau: Porland thông dụng (PC), Porland hỗn hợp (PBC), Porland - puzolan,

Porland - xỉ lò cao, Porland bền sunphat, Porland mac cao, Porland đóng rắn

nhanh, Porland giãn nở, Porland dành cho xeo tấm lợp uốn sóng amiăng - xi

măng, Porland cho bêtông mặt đường bộ và sân bay, xi măng alumin, xi

măng chống phóng xạ, xi măng chịu axit, xi măng chịu lửa, v.v...

2. Sơ lược các công nghệ sản xuất xi măng.

Xi măng là chất kết dính thủy lực rất quan trọng hiện nay, được sử dụng

rộng rãi trong các nganh xây dựng. Thành phần của xi măng cơ bản gồm có:

Cao: 59-67%; SiO2: 16-26%; Al2O3: 4-9%; Fe2O3: 2-6%; MgO: 0,3-3%

Tùy vào từng chủng loại xi măng và nhu cầu sử dụng mà ta thay đổi

thành phần khoáng của clanke hoặc phụ gia. Hiện nay có khoảng 20 loại xi

măng khác nhau đang đượcsản xuất và được chia thành 2 loại chính:

Xi măng Portland chỉ gồm thành phần chính là clinker và phụ gia thạch

cao. Ví dụ: PC 30, PC 40, PC 50.

Xi măng Portland hỗn hợp vẫn với thành phần chính là clinker và thạch

cao, ngoài ra còn một số thành phần phụ gia khác như đá pudôlan, xỉ lò. Ở

thị trường các loại xi măng này có tên gọi như PCB 30, PCB 40

Muốn có xi măng Porland bền sunphat ta cần giữ trong thành phần

khoáng của clanke hàm lượng C3A ≤ 5 %, C3S ≤ 58 % đối với xi măng bền

sunphat thường và C3A ≤3 %, C3S ≤ 50 % đối với xi măng bền sunphat loại

cao. Ta cần thiết kế và tính toán tốt bài phối liệu sống, hơn thế nữa, cần phải

chọn lựa loại nguyên liệu để hàm lượng Al2O3 trong sét hoặc trong hỗn hợp

sét không vượt quá 14 - 16 % thì mới phối liệu được thành phần hóa của liệu

sống và clanke. Riêng việc hạn chế hàm lượng kiềm trong xi măng bền

sunphat các loại trên cũng đòi hỏi có sự chọn lựa nguyên liệu sét và loại than

mà tro của no ít kiềm (K2O + Na2O).

Nói chung thì từ trước tới nay có các CNSX xi măng chủ yếu là: CNSX xi

măng lò đứng, lò quay khô, lò quay ướt. Nhưng các phương pháp lò đứng đã

lạc hậumà chủ yếu là dùng lò quay khô. Các công nghệ được trình bày ở

bảng dưới:

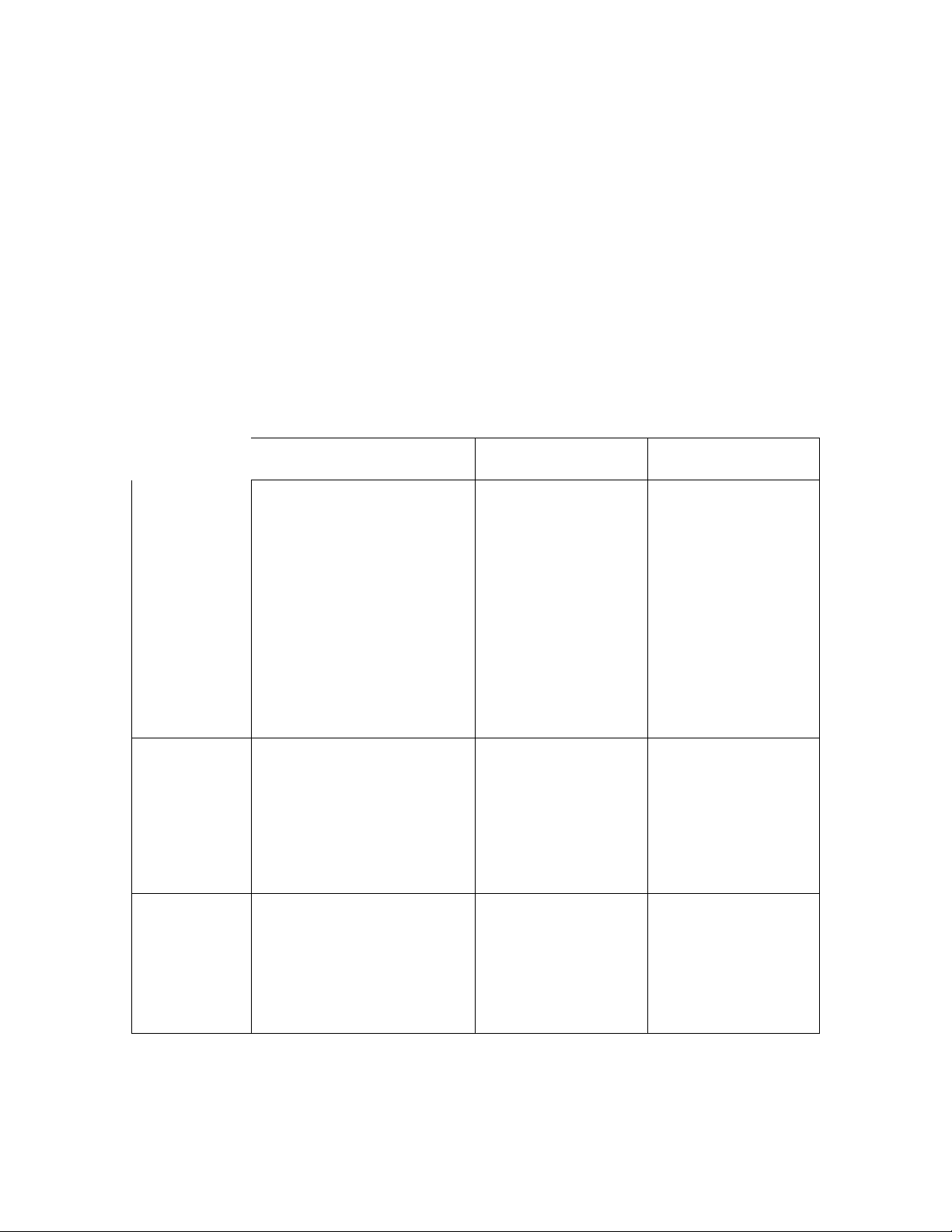

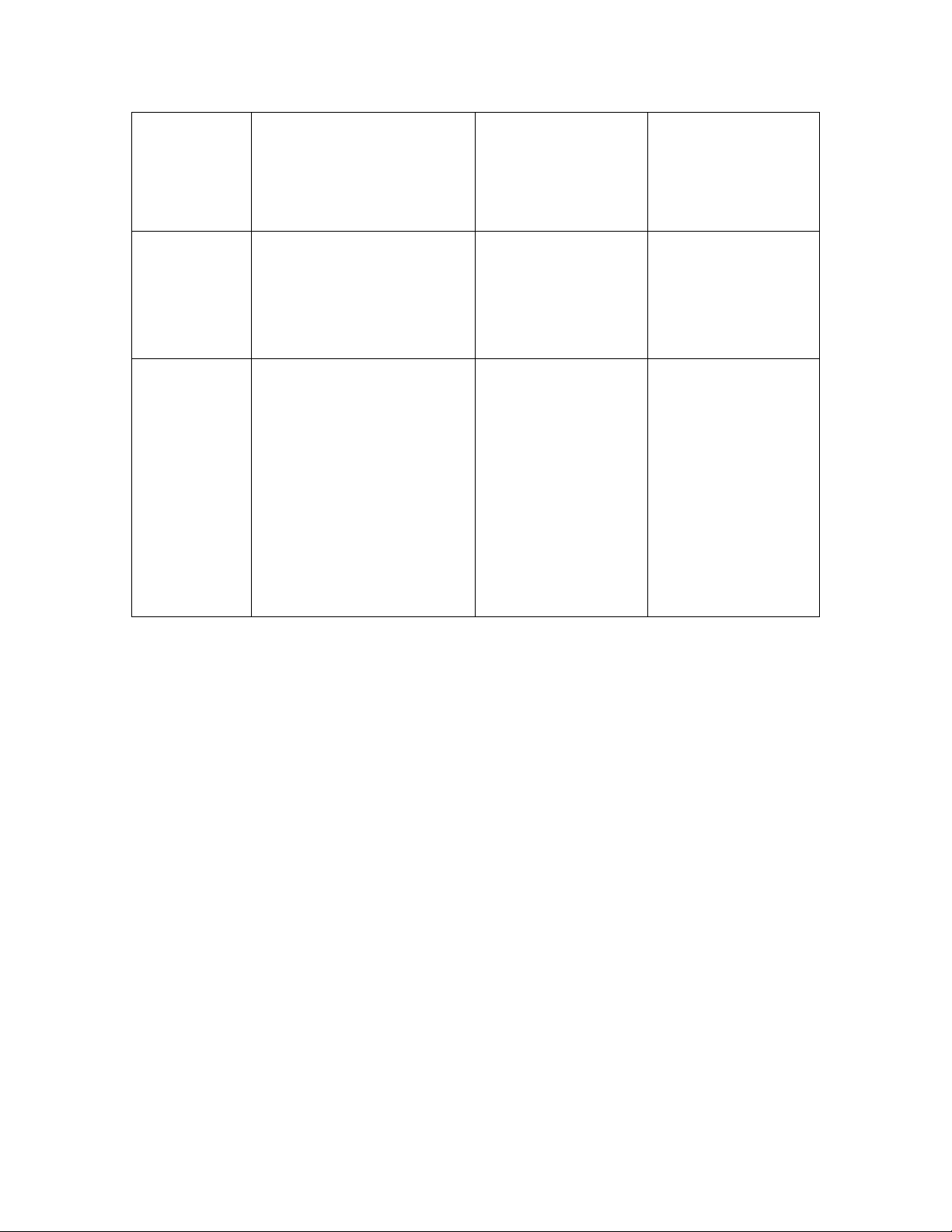

Chỉ tiêu CN CN lò đứng CN lò quay ướt CN lò quay khô

1. Nguyên lí

làm việc

-Làm việc gián đoạn

-Phối liệu được cấp vào

theo từng mẻ, đi từ trên

xuống

-Quá trình tạo khoáng diễn

ra theo chiều cao của lò và

trong từng viên phối liệu

-Làm việc liên tục

-Phối liệu được nạp

từ đầu cao của lò,

đảo trộn đều theo

vòng quay của lò

-quá trình tạo

khoáng được diễn ra

theo chiều dài lò

-Công suất lớn( có

thể đạt 3000-5800

tấn clinke/ ngày

-Làm việc liên tục

-Tương tự lò quay

ướt

- Tương tự lò quay

ướt

- Tương tự lò quay

ướt

2. Phối liệu -Đá vôi, đất sét, phụ gia ,

xỉ pirit

-Thêm phụ gia khoáng hóa

photphorit-ở dạng viên, độ

ẩm 14%, trộn lẫn vào nhau

-Tương tự công

nghệ lò đứng

-Phối liệu dạng bùn,

độ ẩm 40%, phối

liệu không trộn lẫn

than

-Tương tự công

nghệ lò đứng

-Phối liệu đưa vào

dạng bột mịn, độ ẩm

1-2%, và không trộn

lẫn với nhau

3. Nhiên liệu -Chỉ dung nhiên liệu

rắn(than)

-Tiêu tốn nhiều nhiên liệu

trên 1 đơn vị sản phẩm lớn

- Có thể dùng than

hoặc dầu, khí

-Tiêu tốn nhiên liệu

trên 1 đơn vị sản

phẩm là lớn nhất

-Tương tự lò quay

ướt

-Tiêu tốn nhiên liệu

trên 1 đơn vị sản

phẩm là nhỏ nhất

4.Quá trình

nung

-Sử dụng lò đứng

-Phải trải qua giai đoạn sấy

giảm độ ẩm từ 40% xuống

2%

-Sử dụng lò quay

-Tương tự lò đứng

-Sử dụng lò quay

-Lò quay khô có hệ

thống trao đổi nhiệt,

tháp xyclon

5.Nhiệt độ và

chất lượng

-Nhiệt độ lò rất khó đạt tới

1450ºC

-Chất lượng không tốt và

ổn định

-Nhiệt độ nung

1450ºC

-Chất lượng sản

phẩm tốt và ổn định

-Tương tự lò quay

ướt

-Chất lượng tốt và

ổn định

6. Mức độ

gây ô nhiễm

-Lượng khí thải gây ô

nhiễm lớn

-Đặc biêt công nghệ này

thải ra 1 lượng HF- chất

khí rất độc hại, cần công

nghệ xử lí hiện đại và chi

phí cao

-Lượng khí thải gây

ô nhiễm là lớn nhất

do sử dụng rất nhiều

nhiên liệu

-Lượng khí thải gây

ô nhiễm la nhỏ nhất

VD: Nhà máy xi măng Bỉm Sơn hiện nay đang sử dụng cả 2 phương

pháp sản xuất: phương pháp san xuất bằng lò quay khô và lò quay ướt….

PHẦN2.QUY TRÌNH SẢN XUẤT XIMĂNG PORLAND.

A.CÁC NGUYÊN LIỆU CHÍNH TRONG SẢN XUẤT XIMĂNG.

1.ĐÁ VÔI.

Đá vôi là loại đá canxit, tức là loại đá cacbonat canxi (CaCO3). Đá này

thường lẩn các tạp khoáng dolomit-muối kếp cacbonat canxi và magnezi

(MgO.CaO.(CO2)2), đá sét, đá silic, và rất ít các quạng sắt,phôtphrit.kiềm và

các muối clorua. Yêu cầu kỹ thuật cho sản xuât ximăng PC là đá vôi có lẩn ít

tạp chất,tức là thành phần hoá trung binh(%) phai thoả mản các chỉ số trong

bang sau đây.

Tai TCVN 6072-1996 đã quy định hàm lượng CaCO3>85% Và

MgCO3

5% tức là tương đương

47,6%CaO và <2,4%MgO là để tránh

lảng phí nguyên liệu trong đánh giá trữ lượng đá vôi. Độ cưng của đá vôi có

thành phần trung bình thoả mản bang 1 phải nhỏ hơn bậc thang 5 Morth để

có thể đập,nghiền được.Song song với thành phần hoá và độ cứng nêu trên

còn có yêu cầu lựa chọn các loại đá vôi kết tinh thô, xốp để độ hoạt tính

![Báo cáo thực tập tốt nghiệp Công ty TNHH Cơ điện Samwa Tek: [Mô tả chi tiết hơn về nội dung báo cáo nếu có thể]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250917/trantiendat_ct2/135x160/96461758161119.jpg)

![Báo cáo thực tập tại Garage Car Plus [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250810/nguyenanhquoc2809@gmail.com/135x160/25661754896300.jpg)

![Đồ án tốt nghiệp: Tính toán, kiểm tra hệ thống điều hòa không khí cho tòa nhà Depot Tham Lương [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250717/vijiraiya/135x160/40421752722146.jpg)