Câu 1: Quá trình s n su t, quá trình công ngh , quy trình công nghả ấ ệ ệ :

A ) Quá trình s n xu tả ấ : Là quá trình tác đ ng tr c ti p c a con ng i thôngộ ự ế ủ ườ

qua công c s n su t nh m bi n đ i tài nguyên thiên nhiên ho c bán thànhụ ả ấ ằ ế ổ ặ

ph m thành s n ph m đáp ng cho yêu c u xã h i.ẩ ả ẩ ứ ầ ộ

Nó yêu c u nhi u giai đo n. M i giai đo n là m t công đo n. M i phânầ ề ạ ỗ ạ ộ ạ ỗ

x ng, b ph n... làm nh ng công vi c chuyên môn khác nhau.ưở ộ ậ ữ ệ

Quá trình x n xu t đ c chia ra làm các công đo n nh theo m t quá trìnhả ấ ượ ạ ỏ ộ

công ngh .ệ

B) Quá trình công nghệ: Là m t ph n c a quá trình s n xu t, tr c ti p làmộ ầ ủ ả ấ ự ế

thay đ i tr ng thái tính ch t c a quá trình s n xu t.ổ ạ ấ ủ ả ấ

Nó bao g m các quá trình nh : ồ ư

Quá trình công ngh ch t o phôi: Hình thành kích th c phôi t v t li uệ ế ạ ướ ừ ậ ệ

b ng các ph ng pháp khác nhau.ằ ươ

Quá trình công ngh gia công c : Làm thay đ i tr ng thái, c lý l p bệ ơ ổ ạ ơ ớ ề

m t ặ

Quá trình công ngh nhi t luy n: Làm thay đ i v tính ch t c lý v t li u ệ ệ ệ ổ ề ấ ơ ậ ệ

Quá trình công ngh l p ráp: T o thành s n ph m hoàn thi n thông quaệ ắ ạ ả ẩ ệ

m i ghép l p ráp.ố ắ

Ph i phù h p v ch t l ng và năng su t.ả ợ ề ấ ượ ấ

C ) Quy trình công nghệ : là m t ph n c a quá trình s n xu t làm thay đ iộ ầ ủ ả ấ ổ

tr ng thái đ i t ng theo 1 th t ch t ch b ng công ngh nh t đ nh r i ghiạ ố ượ ứ ự ặ ẽ ằ ệ ấ ị ồ

thành văn ki n thì văn ki n đó g i là QTCN bao gôm :ệ ệ ọ

Nguyên công , gá , v trí , b c và đ ng tácị ướ ộ

Câu 2 : Thành ph m c a quy trìnhầ ủ

công nghệ:

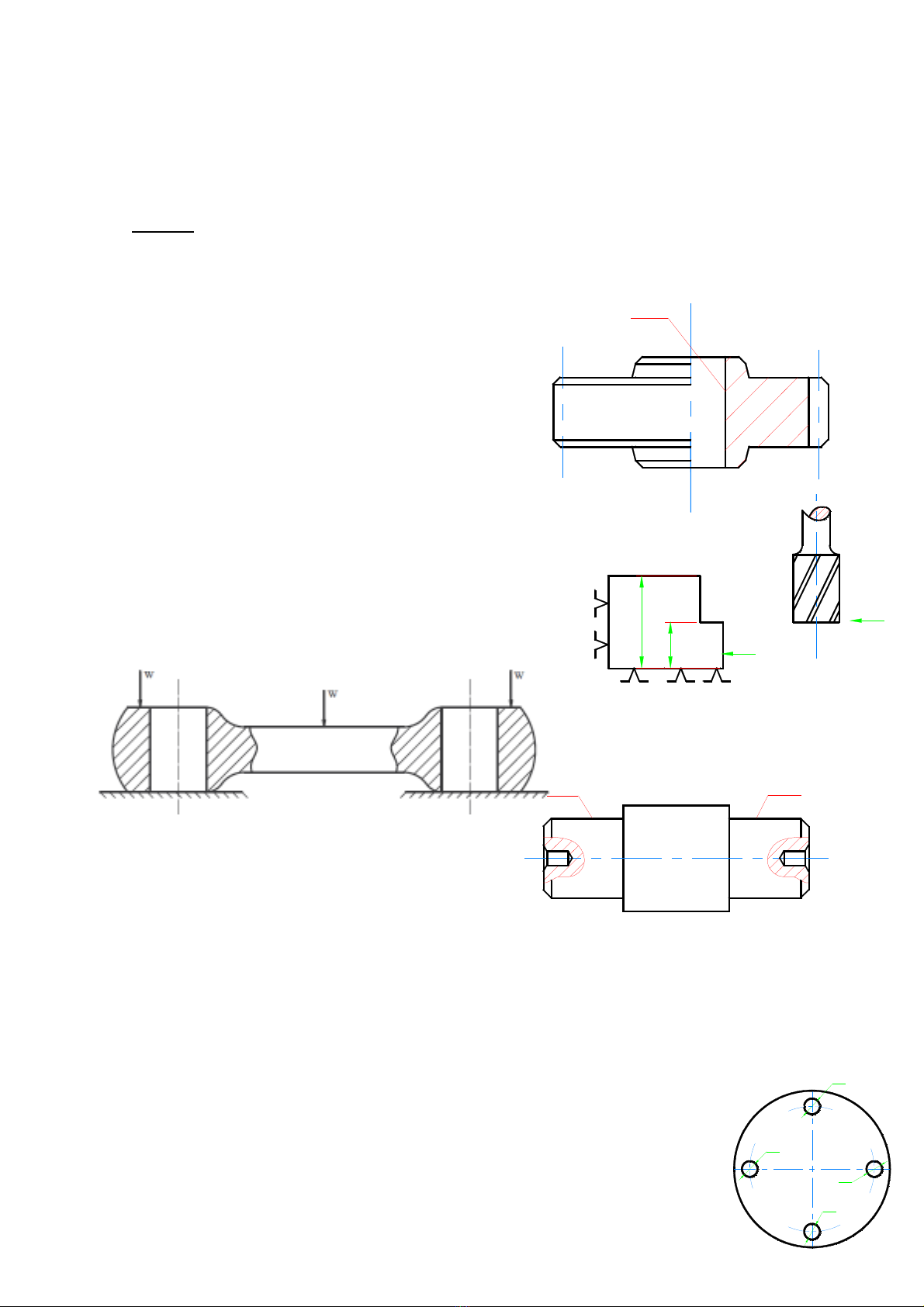

Quy trình công ngh bao g m :ệ ồ

- Nguyên công : là m t ph n c aộ ầ ủ

quá trình công ngh d c hoàng thànhệ ượ

liên t c t i m t ch làm vi c do 1 ho c 1 nhóm công nhân th c hi n.ụ ạ ộ ỗ ệ ặ ự ệ

- N u thay đ i 1 trongế ổ

các đi u ki n nh : tínhề ệ ư

làm vi c liên t c ho cệ ụ ặ

ch làm vi c thì ta đãỗ ệ

chuy n sang 1 nguyênể

công khác

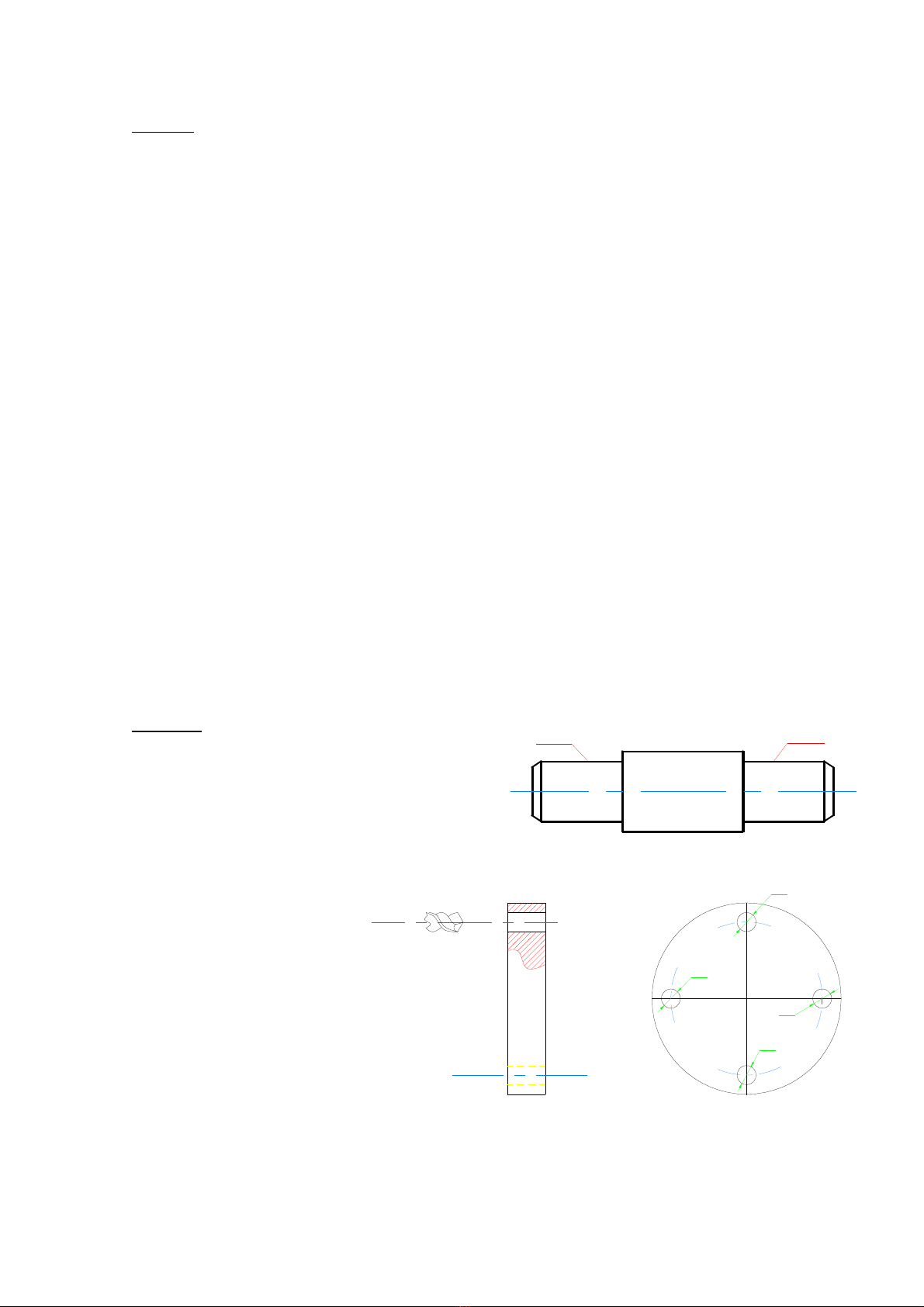

Ví d :ụ Ti n 1 chi ti tệ ế

tr c nh hình v :ụ ư ẽ

N u ti n đ u A xongế ệ ầ

tr đ u ti n đ u B ( vàở ầ ệ ầ

ng c lai ) thì v n thu c 1 nguyên công vì nó đ m b o tính liên t c và th i gianượ ẫ ộ ả ả ụ ờ

làm vi c.ệ

Nh ng n u ti n đ u A cho c lo t chi ti t r i ti n đ u B thi thành 2 nguyênư ế ệ ầ ả ạ ế ồ ệ ầ

công do không đ m b o tính liên t c ả ả ụ

1

A B

l? 1

l? 2

l? 4

l? 3

- Gá : là 1 ph n c a nguyên công , đ c hình thành trong 1 l n gá đ t chiầ ủ ượ ầ ặ

ti t nh m xác đ nh v trí t ng đ i gi a d ng c c t và chi ti t gia côngế ằ ị ị ươ ố ữ ụ ụ ắ ế

Ví dụ: khi khoan các l 1,2,3,4 thì các l 1,2,3,4 đ c g i là các v trí. M i l nỗ ỗ ượ ọ ị ỗ ầ

gá có th có nhi u v tríể ề ị

- B c :ướ là m t ph n c a nguyên công khi th c hi n gia công 1 b m tộ ầ ủ ự ệ ề ặ

(ho c 1 t p h p b m t) dùng 1 h ăc 1 b d ng c c t v i ch đ c t khôngặ ậ ợ ề ặ ọ ộ ụ ụ ắ ớ ế ộ ắ

đ i ổ

Ví d : ụN u gia công tr c nh hình ta gia công m t ế ụ ư ặ A sau đó đ i đ u gia côngổ ầ

đ u ầB v i cùng ch đ c t đ c g i là 1 b c ti n ngoàiớ ế ộ ắ ượ ọ ướ ệ

- Đ ng chuy n dao :ườ ể là m t ph n c a b c đ h t di 1 l p v t li u cóộ ầ ủ ướ ể ớ ớ ậ ệ

cùng 1 ch đ c t và cùng 1 daoế ộ ắ

Ví d : ụKhi gia công b m t A cua chi ti t truc nh hình trên ta có th dùng cùngề ặ ế ư ể

1 ch đ c t và cùng 1 dao đ h t làm nhi u l n, m i l n là 1 đ ng chuy nế ộ ắ ể ớ ề ầ ỗ ầ ườ ể

dao

- Đ ng tác :ộ là m t hành đ ng c a công nhân đ đi u khi n máy th cộ ộ ủ ể ề ể ự

hi n vi c gia công ho c l p ráp.ệ ệ ặ ắ

- Ví d :ụ Nh quay dao, đ y đ ng ….ư ụ ẩ ụ ộ

câu 3 : Đ c đi m c a các d ng s n xu t :ặ ể ủ ạ ả ấ

theo s n l ng và m c đ n đ nh hàng năm c a chi ti t ng i ta chi ra 3 d ngả ượ ứ ộ ổ ị ủ ế ườ ạ

s n xu t :ả ấ

- D ng s n xu t đ n chi c :ạ ả ấ ơ ế s n l ng hàng năm ít th ng ít l p lai khôngả ượ ườ ặ

theo quy lu t. S n l ng không n đ nh do ch ng lo i nhi u th ng dùng d ngậ ả ượ ổ ị ủ ạ ề ườ ụ

c trang thi t b v n năng. Máy móc đ c b tri thành t ng phân x ng theoụ ế ị ạ ượ ố ừ ưở

lo i máy. Trình đ th cao.ạ ộ ợ

- D ng s n xu t hàng lo tạ ả ấ ạ : s n l ng hàng năm không quá ít, s n ph m đ cả ượ ả ẩ ượ

ch t o thành t ng lo t theo chu kỳ, s n ph m t ng đ i n đ nh. Tùy theo m cế ạ ừ ạ ả ẩ ươ ố ổ ị ứ

đ n đ nh ng i ta chi ra 2 lo i : ộ ổ ị ườ ạ

+ Lo t nh : gi ng s n xu t đ n chi cạ ỏ ố ả ấ ơ ế

+ Lo t l n : gi ng s n xu t hàng kh iạ ớ ố ả ấ ố

D ng c thi t b s d ng là các máy chuyên môn hóa có kèm c v n năng, trìnhụ ụ ế ị ử ụ ả ạ

đ tay ngh th t ng đ i cao.ộ ề ợ ươ ố

- D ng s n xu t hàng kh i :ạ ả ấ ố có s n l ng r t l n, n đ nh, trình đ chuyênả ượ ấ ớ ổ ị ộ

môn hóa cao. D ng c công ngh th ng là chuyên dùng. Trình đ th đ ngụ ụ ệ ườ ộ ợ ứ

máy không c n cao. D c khí hóa và t đ ng hóa.ầ ễ ơ ự ộ

Câu 4: y u t nh h ngế ố ả ưở

mang tính hình h c c aọ ủ

d ng c c t đ nụ ụ ắ ế ch tấ

l ng b m t chi ti t giaượ ề ặ ế

công:

- nh h ng c aẢ ưở ủ

2

hình dáng hình h c d ng c c t đ n ch t l ng b m t gia công:ọ ụ ụ ắ ế ấ ượ ề ặ

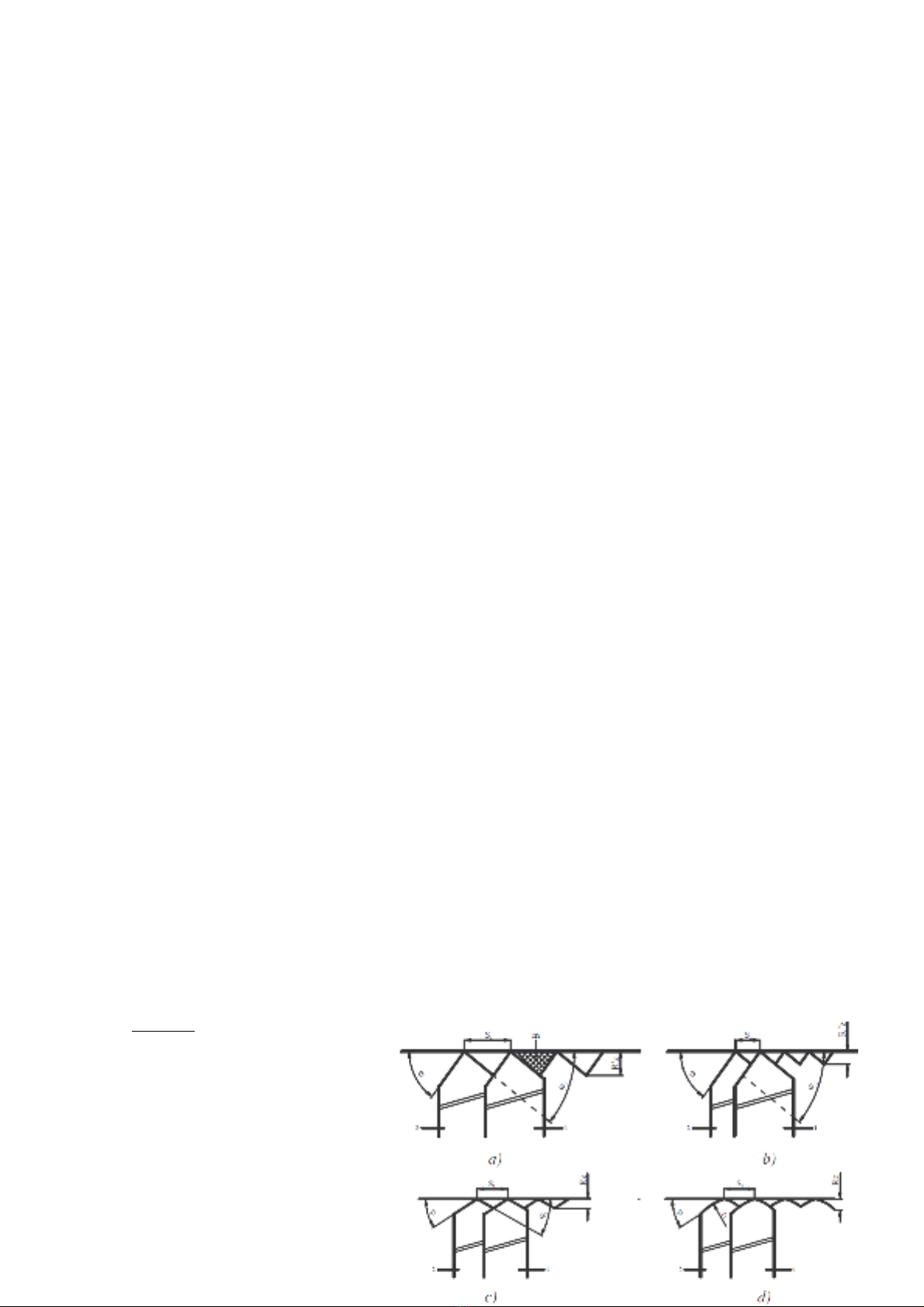

qua hình ta th y khi ti n v i l ng ch y dao Sấ ệ ớ ượ ạ

1

khi ta đ a dao ti n t v trí 1ư ệ ừ ị

sang v trí 2 s đ l i trên b m t chi ti t gia công ph n sót l i m (hình a) t oị ẽ ể ạ ề ặ ế ầ ạ ạ

thành nh p nhô b m t và ph n m ph thu c vào b c ti n Sấ ề ặ ầ ụ ộ ướ ế

1

. và hình dáng

hình h c c a d ng c c t (Góc mũi dao ọ ủ ụ ụ ắ

ξ

). (Hình b) khi ta gi m b c ti n thìả ướ ế

ph n sót m cũng gi m theo. N u thay đ i góc nghiêng chính ầ ả ế ổ

ϕ

và nghiêng phụ

1

ϕ

không nh ng làm thay đ i chi u cao nh p nhô và hình d ng nh p nhô c aữ ổ ề ấ ạ ấ ủ

chi ti t gia công khi góc ế

ϕ

giam chi u cao nh p nhô gi m. ( hình c ) n u bánề ấ ả ế

kính mũi dao có d ng tròn v i bán kinh rạ ớ

1

thì hình d ng nh p nhô cũng thay đ iạ ấ ổ

có đáy lõm tròn, n u tăngế

bán kính lên r

2

thì chi u caoề

nh p nhô cũng gi m. (hìnhấ ả

f) th hi n s nh h ngể ệ ự ả ưở

c a chi u dài l i c tủ ề ưỡ ắ

chính và l i c t phưỡ ắ ụ

Câu 5: Ph ng Pháp đi u ch nh đ t đ chính xác gia côngươ ề ỉ ạ ộ :

Đ đ m b o đ chính xác c a t ng nguyên công c n ph i ti n hành đi uể ả ả ộ ủ ừ ầ ả ế ề

ch nh máy. Đây là quá trình chu n b , gá đ t d ng c , đ gá, và các trang b côngỉ ẩ ị ặ ụ ụ ồ ị

ngh …ệ

Bao g m các ph ng phápồ ươ :

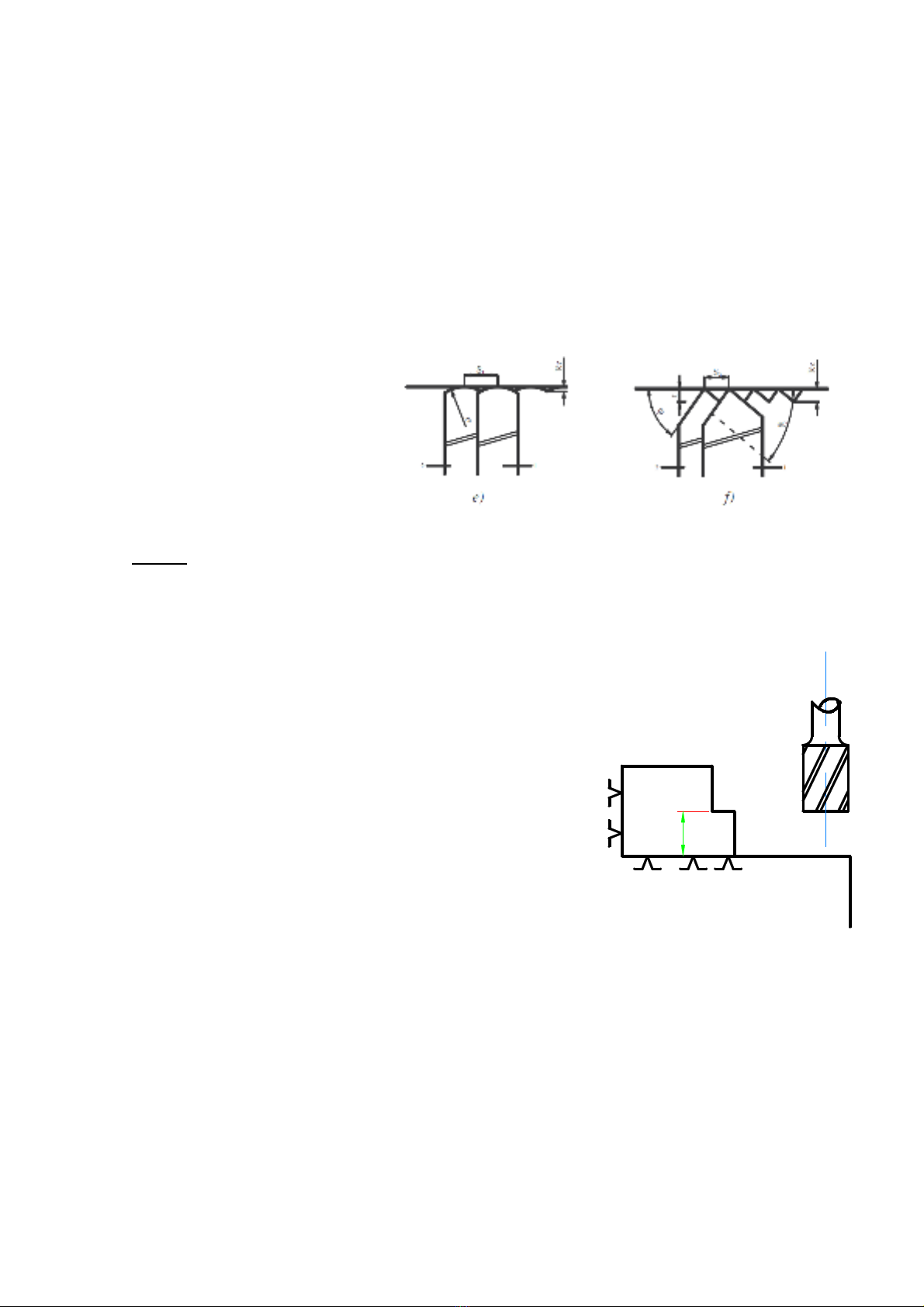

- Đi u ch nh tĩnhề ỉ : Là gá d ng c c t ho c c tỳụ ụ ắ ặ ữ

theo d ng c ki m khi máy ch a chuy n đ ng ụ ụ ể ư ể ộ

Ví d : ụKhi phay kích th c A ta dùng th c c pướ ướ ắ

đi u chình kho ng cách c a dao và g c kích th cề ả ủ ố ướ

khi máy ch a chuy n đ ng.ư ể ộ

- Đi u ch nh theo chi ti t c t th nh d ng cề ỉ ế ắ ử ờ ụ ụ

ki m c a ng i th :ể ủ ườ ợ

Dùng d ng c ki m c a ng i th đ đ xác đ nhụ ụ ể ủ ườ ợ ể ể ị

v trí t ng đ i c a d ng c c t so v i phôi,ị ươ ố ủ ụ ụ ắ ớ

ng i th s c t th 1 ho c m t vài chi ti t. n uườ ợ ẽ ắ ử ặ ộ ế ế

kích th c chi ti t c t th n m trong ph m vi choướ ế ắ ử ằ ạ

phép thì ti n hành c t c lo tế ắ ả ạ

Ví d :ụ cũng chi ti t trên đ gia công kích th c A ng i th dùng d ng c ki mế ể ướ ườ ợ ụ ụ ể

c a mình đ gá dao sau đó c t th và ki m tra n u đ t yêu c u s c t c lo tủ ể ắ ử ể ế ạ ầ ẽ ắ ả ạ

- Đi u ch nh theo chi ti t c t th nh d ng c đo v n năng:ề ỉ ế ắ ử ờ ụ ụ ạ

Ph ng pháp này là gá d ng c và các c hành trình căn c vào kích th c đi uươ ụ ụ ữ ứ ướ ề

ch nh Lỉ

đc

, sau đó c t th m chi ti t n u kích th c trung bình c ng c a m chiắ ử ế ế ướ ộ ủ

ti t đó n m trong ph m vi dung sai đi u ch nh thì coi là đ c.ế ằ ạ ề ỉ ượ

Ví d :ụ khi gia công kích th c A nh hình trên ta căn cú vào kích th c A đ gáướ ư ướ ể

dao và d ng c c t sau đó c t th m chi ti t. n u kích th c trung bình c a mụ ụ ắ ắ ử ế ế ướ ủ

chi ti t n m trong dung sai c a kích th c A coi nh đ t yêu c uế ằ ủ ướ ư ạ ầ

3

A

Câu 6: Ý nghĩa c a vi c ch n chu n thô, công d ng:ủ ệ ọ ẩ ụ

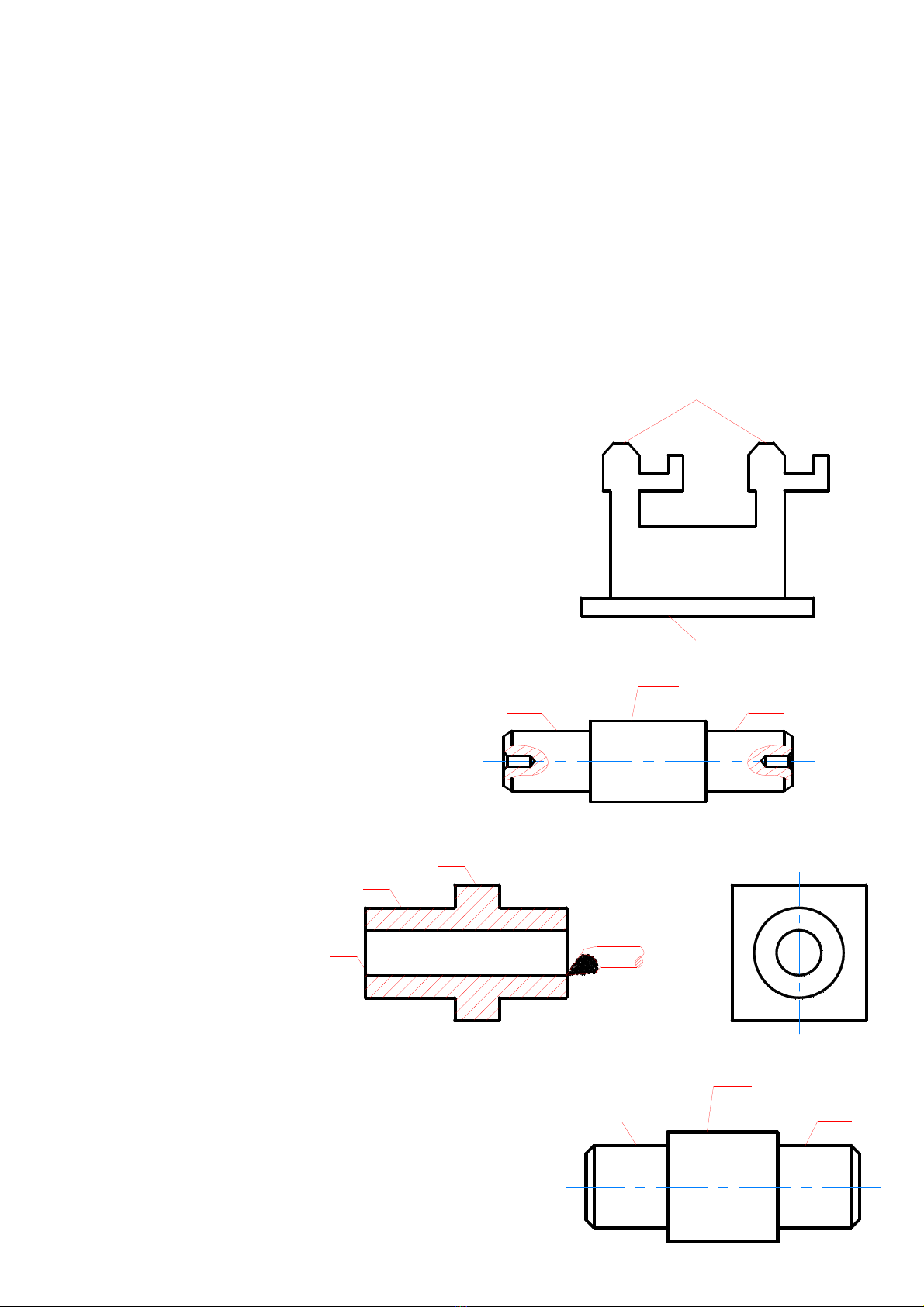

- Chu n thô :ẩ là nh ng b m t đ c ch n làm chu n mà ch a đ c gia công.ữ ề ặ ượ ọ ẩ ư ượ

Vi c ch n chuân thô có ý nghĩa quy t đ nh đ i v i quá trình công ngh , nó nhệ ọ ế ị ố ớ ệ ả

h ng đ n nh ng nguyên công sau và đ n đ chính xác gia công, nâng cao năngưở ế ữ ế ộ

su t và gi m giá thành.ấ ả

Công d ng : ụ

- Phân ph i đ l ng d cho các b m t gia công, b o đ m đ chính xác c nố ủ ượ ư ề ặ ả ả ộ ầ

thi t v v trí t ng quan gi a các b m t không gia công v i nh ng b m t s pế ề ị ươ ữ ề ặ ớ ữ ề ặ ắ

gia công.

5 nguyên t c c n tuân th khi chon chu nắ ầ ủ ẩ

thô:

- N u chi ti t gia công có 1 b m t không giaế ế ề ặ

công thì nên ch n b m t đó làm chu n thô đọ ề ặ ẩ ể

đ m b o v trí t ng quan gi a b m t khôngả ả ị ươ ữ ề ặ

gia công v i b m t gia công.ớ ề ặ

Ví dụ: Khi gia công b m t A va B c a chi ti tề ặ ủ ế

tr c nh hình c n ch n b m t C làm chu nụ ư ầ ọ ề ặ ẩ

thô đ gia công l tâm làm chu n tinh ph giaể ỗ ẩ ụ

công b n t A, B.ề ặ

- N u có m t s b m t không gia công thì nênế ộ ố ề ặ

ch n b m t không gia công nào có yêu c u đọ ề ặ ầ ộ

chính xác v v trí t ng quan caoề ị ươ

nh t đ i v i b m t gia công làmấ ố ớ ề ặ

chu n thôẩ.

Ví d :ụ Gia công l A nh hình c nỗ ư ầ

chon chu n thô là b m t C vì bẩ ề ặ ề

m t C yêu c u đ đ ng tâm cao h nặ ầ ộ ồ ơ so

v i b m t B đ đ m b o l có b d y b ng nhau.ớ ề ặ ể ả ả ỗ ề ầ ằ

- Trong các b m tề ặ

c n gia công nênầ

ch n b m t cóọ ề ặ

l ng d nh đ uượ ư ỏ ề

làm chu n thô.ẩ

Ví d :ụ gia công

băng máy ti nệ

ngu i ta chon m tờ ặ

B làm chu n đ giaẩ ể

công m t A.ặ

- C g ng ch n chu n thô có b m t t ngố ắ ọ ẩ ề ặ ươ

đ i b ng ph ng, không có mép rèn d p, đ uố ằ ẳ ậ ậ

ngót đ u rót ho c quá g gh .ậ ặ ồ ề

- Chu n thô ch nên dùng m t l n trong c quáẩ ỉ ộ ầ ả

trình gia công.

4

A B

C

A

CB

B

A

A B

C

A

Ví d :ụ nh hình n u dung m t C làm chu n đ gia công m t A Và m t B thìư ế ặ ẩ ể ặ ặ

không đ m b o đ d ng tâm gi a 2 b m t.ả ả ộ ồ ữ ề ặ

Câu 7: Đ c đi m c n chú ý khi ch n chu nặ ể ầ ọ ẩ tinh? Ví dụ:

- c g ng ch n chu n tinh là chu n tinh chính đ chi ti t gia công có v trí t ngố ắ ọ ẩ ẩ ể ế ị ươ

t lúc làm vi c.ự ệ

Ví d :ụkhi gia công răng c a bánh răng,ủ

chu n tinh đ c chon là b m t l A. và lẩ ượ ề ặ ỗ ỗ

A cũng là b m t đ c l p v i tr c truy nề ặ ượ ắ ớ ụ ề

chuy n đ ng khi bánh răng làm vi c.ể ộ ệ

- C g ng ch n chu n đ nh v trùng v i g cố ắ ọ ẩ ị ị ớ ố

kích th c đ sai s không trùng chu nướ ể ố ẩ

b ng 0 ằ

Ví d :ụkhi gia công đ t kích th c A nhạ ướ ư

hình ta c n ch n chu n tinh là m t đáy đầ ọ ẩ ặ ể

m t đ nh v trùng v i g c kích th c :ặ ị ị ớ ố ướ

- ch n chu n sao cho khi gia công chi ti t khôngọ ẩ ế

b bi n d ng b i l c c t, l c k p m t chu nị ề ạ ở ự ặ ự ẹ ặ ẩ

ph i đ di n tích đ nh v ả ủ ệ ị ị

Ví d :ụs đ gia công tay biên nh hình c ơ ồ ư

`

- Ch n chu n sao cho đ gá đ n gi n vàọ ẩ ồ ơ ả

thu n ti n khi s d ngậ ệ ử ụ

Ví d :ụnh hình bư

- c g ng ch n chu n th ng nh t ố ắ ọ ẩ ố ấ

Ví d :ụkhi gia công chi ti t tr c nh hình nên ch n chu n th ng nh t là 2 l tâmế ụ ư ọ ẩ ố ấ ỗ

vì nó dùng làm chu n khi gia công ti n đ ng kính ngoài và cũng dùng khi màiẩ ệ ườ

c tr c.ổ ụ

Câu 8 : Trình b y quá trình gá đ t chi ti t gia công, ph ngầ ặ ế ươ

pháp cho ví d ụ:

- Quá trình Gá đ t chi ti t gia công bao g m hai quá trình :ặ ế ồ

quá trình đ nh v đ xác đ nh v v trí tr ng quan c a chi ti t giaị ị ể ị ị ị ươ ủ ế

công sau đó k p ch t chi ti t đ c đ nh v trí t ng quan đó.ẹ ặ ế ể ố ị ị ươ

5

A

S

W

B

Hinh b

Hinh c

A B

l? 1

l? 2

l? 4

l? 3

![Giáo trình Vật liệu cơ khí [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250909/oursky06/135x160/39741768921429.jpg)