1

BỘ GIÁO DỤC VÀ ĐÀO TẠO

ĐẠI HỌC ĐÀ NẴNG

––––––

TRƯƠNG DIÊN THỌ

NGHIÃN CÆÏU ÂÄÜ NHAÏM BÃÖ MÀÛT GIA CÄNG

CUÍA MÄÜT SÄÚ LOAÛI THEÏP CACBON KHI

GIA CÄNG TRÃN MAÏY PHAY CNC

TÓM TẮT LUẬN VĂN THẠC SĨ KỸ THUẬT

Người hướng dẫn khoa học : PGS.TS. Trần Xuân Tùy

Đà Nẵng - Năm 2011

2

MỞ ĐẦU

1. TÍNH CẤP THIẾT CỦA ĐỀ TÀI

Chất lượng bề mặt gia công của chi tiết có ý nghĩa ñặc biệt quan

trọng về khả năng làm việc và tuổi bền của chi tiết. Từ yêu cầu thực

tế về chức năng và ñiều kiện làm việc của máy móc mà thiết bị ngày

càng ñòi hỏi rất cao về chất lượng của bề mặt chi tiết máy như: tốc ñộ

làm việc cao, tải lớn, công suất lớn, áp suất và nhiệt ñộ cao, tuổi thọ

và ñộ tin cậy cao, ñộ chính xác làm việc cao, trọng lượng tương ñối

bé. Do ñó, việc nghiên cứu các yếu tố công nghệ ảnh hưởng ñến chất

lượng bề mặt chi tiết máy là việc làm rất cần thiết. Đặc biệt là nguyên

công gia công tinh bởi vì ở nguyên công này các ñặc tính chất lượng

của lớp bề mặt ñược hình thành rõ nét.

Đối với các máy vạn năng, quy luật về cắt gọt và chất lượng chi

tiết gia công ñã có nhiều công trình nghiên cứu, tổng kết và ñưa vào

chương trình ñào tạo, ứng dụng trong thực tế. Đối với máy CNC còn

ít các công trình nghiên cứu. Vì vậy, ñề tài "Nghiên cứu ñộ nhám bề

mặt gia công của một số loại thép Cacbon khi gia công trên máy

phay CNC" là hết sức cần thiết.

2. MỤC ĐÍCH NGHIÊN CỨU

Đề tài sẽ kiểm chứng thực nghiệm về ñộ nhám bề mặt với một số

vật liệu gia công khi gia công trên máy CNC dùng làm tài liệu tra

cứu, phục vụ cho việc học tập, nghiên cứu.

3. ĐỐI TƯỢNG VÀ PHẠM VI NGHIÊN CỨU

Nghiên cứu ñộ nhám bề mặt của một số loại thép Cacbon khi gia công

cùng chế ñộ cắt, dao, máy và các ñiều kiện khác trên máy phay CNC.

Việc nghiên cứu thực nghiệm ñược tiến hành với các ñiều kiện sau:

- Vật liệu gia công: là thép Cacbon S40C, S45C, S55C và SKD11.

- Máy thực nghiệm: Máy phay CNC Mill 155 của hãng EMCO.

- Bề mặt gia công là mặt phẳng.

3

- Thiết bị ño ñộ nhám: Máy ño ñộ nhám của Taylor Hobson -

United Kingdom.

- Chế ñộ cắt (theo tài liệu chỉ dẫn khả năng cắt gọt tốt nhất của

dao): Trong quá trình gia công thép Cacbon bằng dao phay mặt ñầu

gắn mãnh hợp kim cứng của Nhật Bản.

4. NỘI DUNG NGHIÊN CỨU

- Lý thuyết về chế ñộ cắt, ñộ nhám bề mặt, vật liệu gia công nói

chung và thép Cacbon nói riêng, ñộ cứng của vật liệu, phân tích xử lý

số liệu thực nghiệm.

- Chế ñộ cắt, dao, dạng bề mặt gia công ñiển hình.

- Nghiên cứu ñộ nhám và ñộ cứng vật liệu khi gia công.

- Xác ñịnh chế ñộ cắt, lập trình gia công các mẫu ñã lựa chọn.

- Đo ñộ cứng, ñộ nhám bề mặt và xác ñịnh quan hệ giữa ñộ nhám

và thành phần cacbon.

5. PHƯƠNG PHÁP NGHIÊN CỨU

- Sử dụng phương pháp nghiên cứu thực nghiệm.

- Sử dụng phương pháp thống kê ñể phân tích theo kết quả thực nghiệm.

6. DỰ KIẾN KẾT QUẢ ĐẠT ĐƯỢC

- Bảng tổng hợp các kết quả thực nghiệm về ñộ nhám bề mặt với

các loại thép Cacbon khi cùng một chế ñộ cắt và các ñiều kiện gia

công khác khi gia công trên máy phay CNC. Xây dựng các phương

trình toán học biểu diễn mối quan hệ giữa ñộ nhám và thành phần

cacbon và quan hệ giữa ñộ nhám và lượng chạy dao.

- Những ñề xuất nhằm cải thiện ñộ nhám bề mặt khi gia công trên

máy CNC.

7. CẤU TRÚC LUẬN VĂN

Chương 1: Tổng quan và cơ sở lý thuyết

Chương 2: Cơ sở và quá trình thực nghiệm

Chương 3: Xử lý kết quả thực nghiệm

4

CHƯƠNG 1

TỔNG QUAN VÀ CƠ SỞ LÝ THUYẾT

1.1. TỔNG QUAN

Chất lượng bề mặt chi tiết gia công liên quan ñến nhiều yếu tố và

ñiều kiện gia công, cụ thể như:

- Phụ thuộc vào vật liệu gia công: tính dẻo, ñộ cứng...

- Phụ thuộc vào phương pháp gia công: gia công bằng hình thức nào?

- Phụ thuộc vào tình trạng máy: ñộ cứng vững của máy, trạng thái mòn...

- Phụ thuộc vào dụng cụ cắt: hình dáng hình học, vật liệu làm dao...

- Phụ thuộc vào ñộ cứng vững hệ thống công nghệ, phụ thuộc vào

chế ñộ cắt (vận tốc cắt, chiều sâu cắt, lượng chạy dao).

- Phụ thuộc vào chế ñộ bôi trơn làm mát.

Trong các yếu tố kể trên, ảnh hưởng của chế ñộ cắt mang tính chất

bao trùm hơn cả. Vì chính chế ñộ cắt chi phối cả sự phát sinh nhiệt

cắt, lực cắt, phoi bám (lẹo dao), và rung ñộng của hệ thống công

nghệ. Tuy nhiên, quan hệ giữa ñộ nhám bề mặt và thành phần phần

trăm của một số loại thép Cacbon khi gia công trên máy phay CNC

cũng cần ñược quan tâm.

1.2. LÝ THUYẾT CƠ BẢN VỀ CHẾ ĐỘ CẮT

1.2.1. Khái niệm về cắt gọt kim loại

Quá trình cắt kim loại là quá trình hớt bỏ lớp kim loại thừa khỏi

chi tiết, nhằm ñạt ñược những yêu cầu cho trước về hình dáng, kích

thước, vị trí tương quan giữa các bề mặt và chất lượng bề mặt của

chi tiết gia công.

1.2.2. Các chuyển ñộng cắt gọt

Chuyển ñộng cắt gọt ñược phân làm hai loại chuyển ñộng:

-

Chuy

ể

n

ñộ

ng chính.

-

Các chuy

ể

n

ñộ

ng ph

ụ

.

5

1.2.2.1. Chuyển ñộng chính

Chuy

ể

n

ñộ

ng chính là chuy

ể

n

ñộ

ng ch

ủ

y

ế

u th

ự

c hi

ệ

n quá trình

t

ạ

o ra phoi và tiêu hao n

ă

ng l

ượ

ng c

ắ

t l

ớ

n nh

ấ

t.

1.2.2.2. Các chuyển ñộng phụ

Chuyển ñộng phụ là những chuyển ñộng tiếp tục tạo phoi.

1.2.3.

Lớp cắt và tiết diện cắt

Lớp kim loại bị hớt bỏ ñi ứng với một vòng quay hay một hành

trình kép của chuyển ñộng chính gọi là lớp cắt.

1.3. CHẤT LƯỢNG CỦA CHI TIẾT GIA CÔNG VÀ ẢNH HƯỞNG

CỦA CÁC YẾU TỐ ĐẾN ĐỘ NHÁM BỀ MẶT

Quá trình gia công kim lo

ạ

i th

ườ

ng ph

ả

i

ñ

áp

ứ

ng các yêu c

ầ

u sau:

-

Ch

ỉ

tiêu v

ề

ch

ấ

t l

ượ

ng:

ñả

m b

ả

o ch

ấ

t l

ượ

ng chi ti

ế

t theo yêu c

ầ

u.

-

Ch

ỉ

tiêu v

ề

n

ă

ng su

ấ

t:

ñả

m b

ả

o n

ă

ng su

ấ

t gia công l

ớ

n nh

ấ

t hay

th

ờ

i gian gia công chi ti

ế

t là nh

ỏ

nh

ấ

t.

-

Ch

ỉ

tiêu v

ề

kinh t

ế

:

ñả

m b

ả

o chi phí gia công nh

ỏ

nh

ấ

t.

1.3.1. Chất lượng chi tiết gia công

1.3.1.1. Độ chính xác gia công

a. Khái quát:

b. Điều chỉnh ñạt ñộ chính xác yêu cầu:

1.3.1.2. Chất lượng bề mặt

Ch

ấ

t l

ượ

ng b

ề

m

ặ

t c

ủ

a chi ti

ế

t máy t

ậ

p h

ợ

p nhi

ề

u tính ch

ấ

t quan

tr

ọ

ng hình h

ọ

c và c

ơ

lý c

ủ

a l

ớ

p b

ề

m

ặ

t. Nó

ñượ

c

ñ

ánh giá theo các

ch

ỉ

tiêu sau

ñ

ây:

-

Đặ

c tính hình h

ọ

c c

ủ

a b

ề

m

ặ

t (

ñộ

sóng,

ñộ

nhám, sai s

ố

hình h

ọ

c...).

-

Tr

ạ

ng thái và tính ch

ấ

t c

ơ

lý c

ủ

a l

ớ

p b

ề

m

ặ

t (

ñộ

c

ứ

ng,

ứ

ng su

ấ

t

d

ư

, chi

ề

u sâu bi

ế

n c

ứ

ng,...).

-

Ph

ả

n

ứ

ng c

ủ

a l

ớ

p b

ề

m

ặ

t

ñố

i v

ớ

i môi tr

ườ

ng làm vi

ệ

c (tính

ch

ố

ng mòn, kh

ả

n

ă

ng ch

ố

ng xâm th

ự

c hóa h

ọ

c,

ñộ

b

ề

n mõi...).

6

1.3.2. Các thông số ñánh giá chất lượng bề mặt

1.3.2.1. Tính chất hình học của bề mặt gia công

a. Độ nhám bề mặt:

Độ

nhám b

ề

m

ặ

t hay còn g

ọ

i là nh

ấ

p nhô t

ế

vi là t

ậ

p h

ợ

p t

ấ

t c

ả

nh

ữ

ng v

ế

t l

ồ

i, lõm v

ớ

i b

ướ

c c

ự

c ng

ắ

n

ñể

t

ạ

o thành profin b

ề

m

ặ

t chi

ti

ế

t trong ph

ạ

m vi chi

ề

u dài chu

ẩ

n l.

Thông th

ườ

ng ng

ườ

i ta th

ườ

ng s

ử

d

ụ

ng hai ch

ỉ

tiêu

ñ

ó là R

a

và R

z

:

-

Sai l

ệ

ch trung bình s

ố

h

ọ

c c

ủ

a prôfin Ra,

ñượ

c

ñ

o b

ằ

ng

µ

m.

-

Chi

ề

u cao nh

ấ

p nhô trung bình c

ủ

a profin R

z

,

ñượ

c

ñ

o b

ằ

ng

µ

m.

b. Độ sóng bề mặt:

Chu k

ỳ

không b

ằ

ng ph

ẳ

ng c

ủ

a b

ề

m

ặ

t chi ti

ế

t gia công

ñượ

c quan

sát trong kho

ả

ng l

ớ

n tiêu chu

ẩ

n (t

ừ

1

ñế

n 10mm)

ñượ

c g

ọ

i là

ñộ

sóng

b

ề

m

ặ

t.

1.3.2.2. Tính chất cơ lý của bề mặt gia công

1.3.3. Ảnh hưởng của các yếu tố ñến ñộ nhám bề mặt khi gia công cơ

-

Nh

ữ

ng nguyên nhân có liên quan

ñế

n hình d

ạ

ng hình h

ọ

c c

ủ

a

dao c

ắ

t.

-

Nh

ữ

ng nguyên nhân có liên quan

ñế

n bi

ế

n d

ạ

ng

ñ

àn h

ồ

i và bi

ế

n

d

ạ

ng d

ẻ

o c

ủ

a v

ậ

t li

ệ

u gia công.

-

Nh

ữ

ng nguyên nhân có liên quan

ñế

n

ñộ

c

ứ

ng v

ữ

ng c

ủ

a h

ệ

th

ố

ng công ngh

ệ

và rung

ñộ

ng.

-

Ph

ụ

thu

ộ

c vào ch

ế

ñộ

bôi tr

ơ

n làm mát: Lo

ạ

i dung d

ị

ch tr

ơ

n

ngu

ộ

i, l

ư

u l

ượ

ng t

ướ

i, th

ờ

i

ñ

i

ể

n t

ướ

i...

1.3.3.1. Ảnh hưởng của thông số hình học của dao ñến ñộ nhám bề mặt

-

Khi S > 0,15mm/vòng thì:

2

8

r

S

Rz=

(1.14)

-

Khi S > 0,15mm/vòng thì

:

2

min min

2

r

R8 2

1

z

h rhS

S

= + +

(1.15)

7

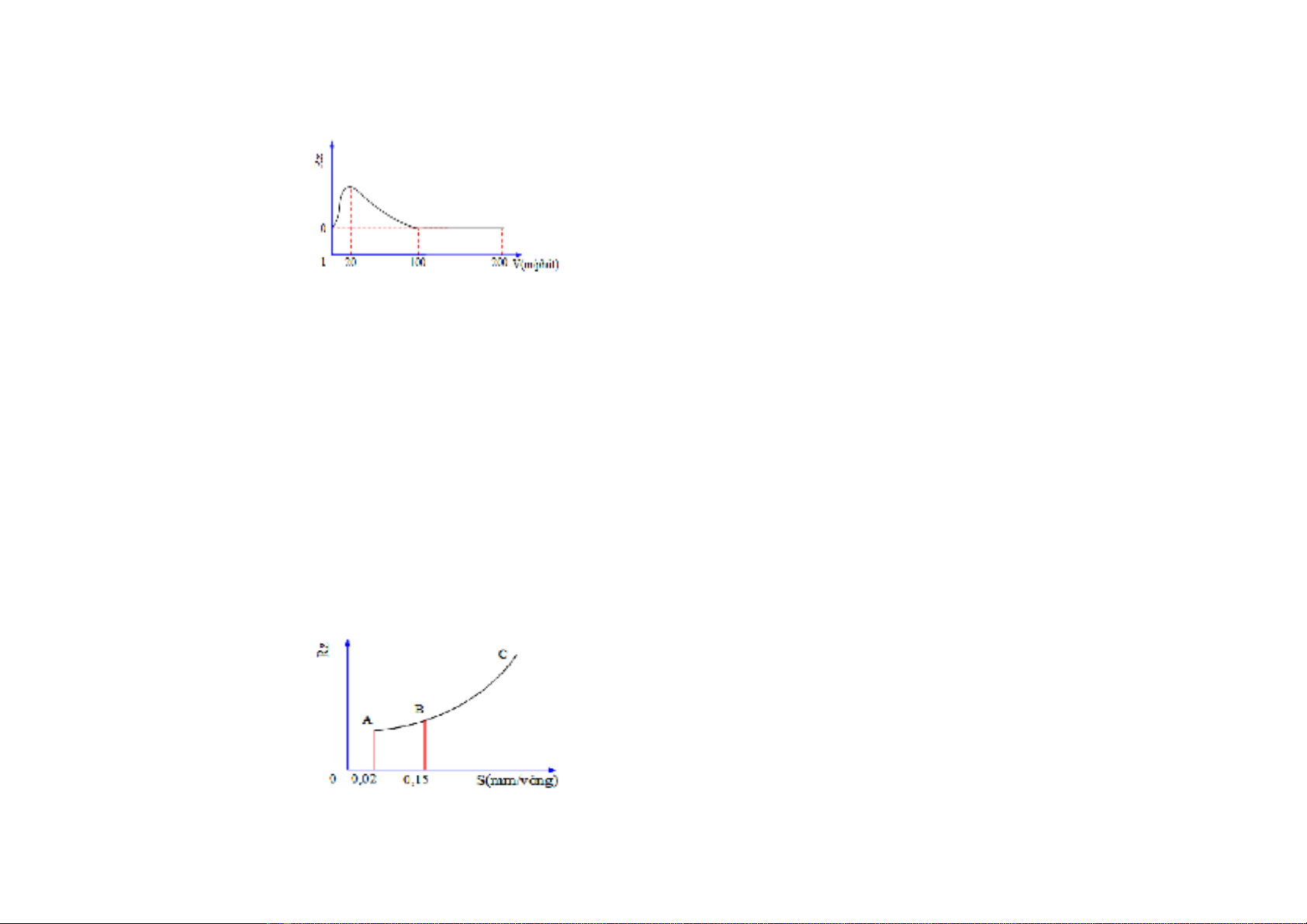

Hình 1.5. Ảnh hưởng của tốc ñộ cắt

tới ñộ nhám bề mặt khi gia công thép

Hình 1.6. Ảnh hưởng của lượng

chạy dao tới ñộ nhám bề mặt

1.3.3.2. Ảnh hưởng của tốc ñộ cắt

Khi c

ắ

t thép Cacbon

ở

t

ố

c

ñộ

th

ấ

p, nhi

ệ

t c

ắ

t không cao,

phoi kim lo

ạ

i d

ễ

tách, bi

ế

n

d

ạ

ng c

ủ

a l

ớ

p kim lo

ạ

i không

nhi

ề

u, vì v

ậ

y ch

ấ

t l

ượ

ng b

ề

m

ặ

t gia công th

ấ

p. Khi t

ă

ng

t

ố

c

ñộ

c

ắ

t lên kho

ả

ng 15

÷

20

m/phút thì nhi

ệ

t c

ắ

t và l

ự

c c

ắ

t

ñề

u t

ă

ng gây ra bi

ế

n d

ạ

ng d

ẻ

o m

ạ

nh, và trong

ñ

i

ề

u ki

ệ

n nh

ư

v

ậ

y r

ấ

t

d

ễ

hình thành phoi bám do

ñ

ó

ñộ

nh

ấ

p nhô t

ế

vi l

ớ

p b

ề

m

ặ

t t

ă

ng lên.

Khi c

ắ

t v

ớ

i t

ố

c

ñộ

c

ắ

t t

ừ

30m/phút tr

ở

lên thì khó hình thành phoi

bám, do

ñ

ó chi

ề

u cao nh

ấ

p nhô b

ề

m

ặ

t R

z

gi

ả

m. Khi c

ắ

t v

ớ

i v

ậ

n t

ố

c

c

ắ

t t

ừ

100m/phút tr

ở

lên, nhi

ệ

t c

ắ

t cao, kim lo

ạ

i d

ễ

bi

ế

n d

ạ

ng, l

ớ

p

kim lo

ạ

i n

ằ

m gi

ữ

a m

ặ

t tr

ướ

c c

ủ

a dao và phoi b

ị

nóng ch

ả

y làm gi

ả

m

ma sát, gi

ả

m l

ự

c c

ắ

t, khó hình thành phoi bám, do

ñ

ó chi

ề

u cao nh

ấ

p

nhô t

ế

vi l

ớ

p b

ề

m

ặ

t gi

ả

m,

ñộ

nh

ẵ

n b

ề

m

ặ

t t

ă

ng lên.

1.3.3.3. Ảnh hưởng của lượng chạy dao

Khi gia công v

ớ

i l

ượ

ng ch

ạ

y dao 0,02

÷

0,15mm/vòng thì b

ề

m

ặ

t

gia công có

ñộ

nh

ấ

p nhô t

ế

vi gi

ả

m. N

ế

u S < 0,02mm/vòng thì

ñộ

nh

ấ

p nhô t

ế

vi s

ẽ

t

ă

ng lên

(t

ứ

c là

ñộ

nh

ẵ

n bóng s

ẽ

gi

ả

m

xu

ố

ng) vì

ả

nh h

ưở

ng c

ủ

a

bi

ế

n d

ạ

ng d

ẻ

o l

ớ

n h

ơ

n

ả

nh

h

ưở

ng c

ủ

a các y

ế

u t

ố

hình

h

ọ

c. N

ế

u l

ượ

ng ch

ạ

y dao S >

0,15mm/vòng thì bi

ế

n d

ạ

ng

ñ

àn h

ồ

i s

ẽ

ả

nh h

ưở

ng

ñế

n s

ự

8

hình thành các nh

ấ

p nhô t

ế

vi

ñồ

ng th

ờ

i k

ế

t h

ợ

p v

ớ

i

ả

nh h

ưở

ng c

ủ

a

các y

ế

u t

ố

hình h

ọ

c làm t

ă

ng

ñộ

nhám b

ề

m

ặ

t.

Để

ñả

m b

ả

o

ñộ

nh

ẵ

n bóng b

ề

m

ặ

t và n

ă

ng su

ấ

t gia công,

ñố

i v

ớ

i

thép Cacbon ng

ườ

i ta th

ườ

ng ch

ọ

n giá tr

ị

c

ủ

a l

ượ

ng ch

ạ

y dao S trong

kho

ả

ng t

ừ

0,05

ñế

n 0,12mm/vòng.

1.3.3.4. Ảnh hưởng của chiều sâu cắt

Ả

nh h

ưở

ng c

ủ

a chi

ề

u sâu c

ắ

t

ñế

n

ñộ

nhám b

ề

m

ặ

t là không

ñ

áng

k

ể

. Tuy nhiên n

ế

u chi

ề

u sâu c

ắ

t quá l

ớ

n s

ẽ

d

ẫ

n

ñế

n rung

ñộ

ng trong

quá trình c

ắ

t t

ă

ng, do

ñ

ó làm t

ă

ng

ñộ

nhám. Ng

ượ

c l

ạ

i, chi

ề

u sâu c

ắ

t

quá nh

ỏ

s

ẽ

làm cho dao b

ị

tr

ượ

t trên b

ề

m

ặ

t gia công. Th

ự

c nghi

ệ

m

cho th

ấ

y khi c

ắ

t v

ớ

i chi

ề

u sâu c

ắ

t t = 0,02

÷

0,03mm th

ườ

ng x

ả

y ra

hi

ệ

n t

ượ

ng tr

ượ

t dao. Khi

ñ

ó kim lo

ạ

i ch

ủ

y

ế

u b

ị

nén ch

ặ

t làm cho

chi

ề

u cao nh

ấ

p nhô t

ế

vi t

ă

ng lên và l

ớ

p b

ề

m

ặ

t b

ị

bi

ế

n c

ứ

ng, gây khó

kh

ă

n cho l

ầ

n gia công ti

ế

p theo.

1.3.3.5. Ảnh hưởng của vật liệu gia công

V

ậ

t li

ệ

u gia công (hay tính gia công c

ủ

a v

ậ

t li

ệ

u)

ả

nh h

ưở

ng

ñế

n

ñộ

nhám b

ề

m

ặ

t ch

ủ

y

ế

u là do kh

ả

n

ă

ng bi

ế

n d

ạ

ng d

ẻ

o. V

ậ

t li

ệ

u d

ẻ

o

và dai (thép ít cacbon) d

ễ

bi

ế

n d

ạ

ng d

ẻ

o s

ẽ

làm cho nhám b

ề

m

ặ

t l

ớ

n

h

ơ

n so v

ớ

i v

ậ

t li

ệ

u c

ứ

ng và giòn.

1.3.3.6. Ảnh hưởng của rung ñộng của hệ thống công nghệ

Quá trình rung

ñộ

ng trong h

ệ

th

ố

ng công ngh

ệ

t

ạ

o ra chuy

ể

n

ñộ

ng

t

ươ

ng

ñố

i có chu k

ỳ

gi

ữ

a d

ụ

ng c

ụ

c

ắ

t và chi ti

ế

t gia công d

ẫ

n

ñế

n làm

thay

ñổ

i

ñ

i

ề

u ki

ệ

n ma sát, gây nên

ñộ

sóng và nh

ấ

p nhô t

ế

vi trên b

ề

m

ặ

t gia công. Sai l

ệ

ch c

ủ

a các b

ộ

ph

ậ

n máy làm cho chuy

ể

n

ñộ

ng

c

ủ

a máy không

ổ

n

ñị

nh, h

ệ

th

ố

ng công ngh

ệ

s

ẽ

có dao

ñộ

ng c

ưỡ

ng

b

ứ

c.

Đ

i

ề

u này có ngh

ĩ

a là các b

ộ

ph

ậ

n máy làm vi

ệ

c s

ẽ

có rung

ñộ

ng v

ớ

i nh

ữ

ng t

ầ

n s

ố

khác nhau gây ra sóng d

ọ

c và sóng ngang

trên b

ề

m

ặ

t gia công v

ớ

i b

ướ

c sóng khác nhau.

9

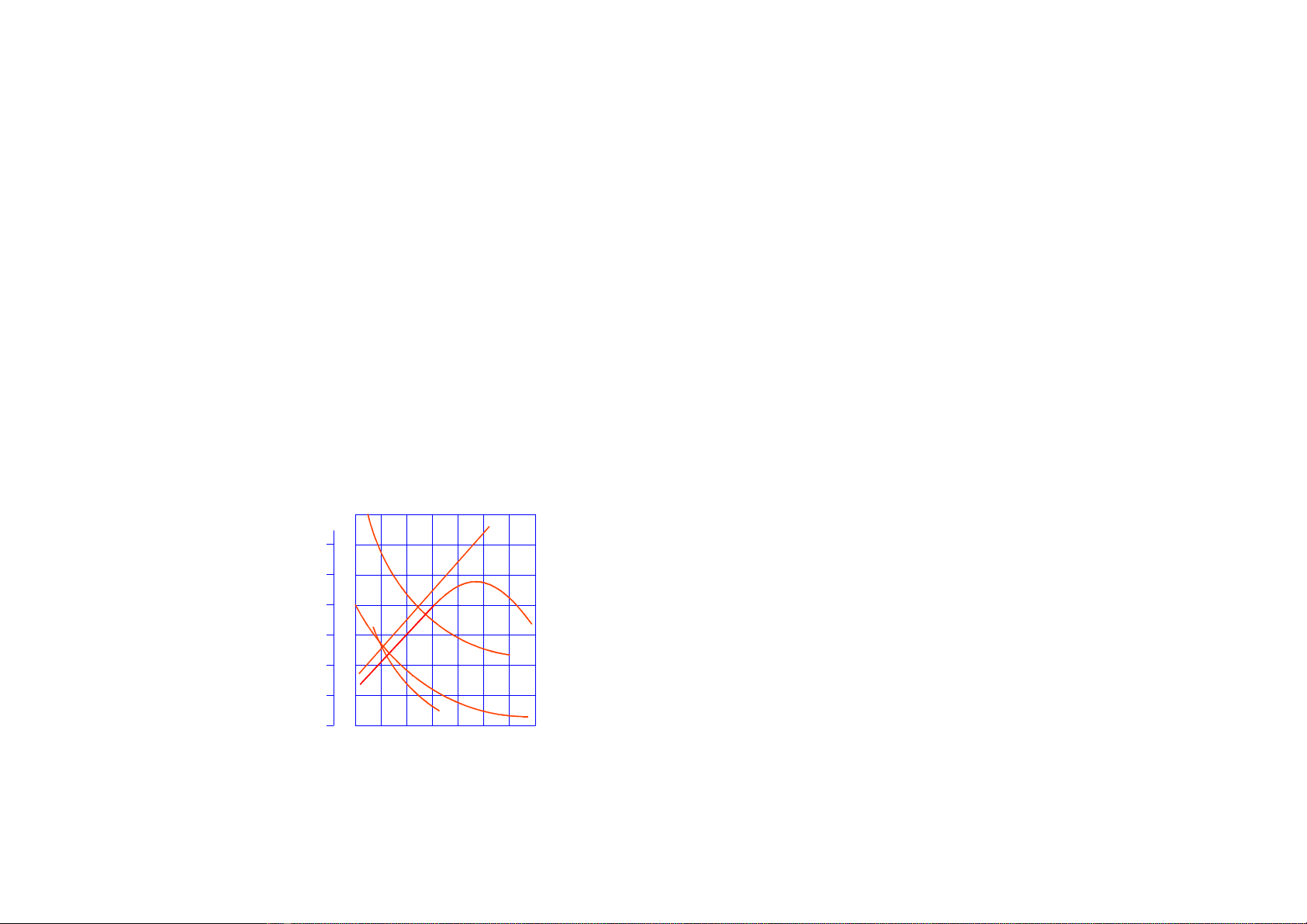

Hình 1.7. Ảnh hưởng của cacbon

tới cơ tính của thép thường

0 0,2 0,4 0,6 0,8 1,0 1,2 1,4

200

400

600

800

1000

1200

0

200

200

300

H B

60

50

40

30

20

10

2400

2000

1600

1200

800

400

% C

σ

b

, MN/m

ψ,

δ

%

a

k,

KJ/m

2

ψ

σ

b

a

k

δ

HB

1.4. CÁC THÀNH PHẦN VẬT LIỆU CỦA CÁC LOẠI THÉP CACBON

1.4.1. Khái niệm và thành phần hóa học của thép Cacbon

Thép là h

ợ

p kim gi

ữ

a s

ắ

t và cacbon v

ớ

i l

ượ

ng cacbon nh

ỏ

h

ơ

n

2,14%. Do

ñ

i

ề

u ki

ệ

n n

ấ

u luy

ệ

n t

ừ

qu

ặ

ng s

ắ

t, nên ngoài hai nguyên

t

ố

chính là Fe và C, trong thép còn có các nguyên t

ố

khác,

ñ

ó là các

t

ạ

p ch

ấ

t th

ườ

ng có (Mn, Si, P, S), các t

ạ

p ch

ấ

t

ẩ

n (H, N, O...) và các

t

ạ

p ch

ấ

t ng

ẫ

u nhiên (Cr, Ni, Cu, Mo, Mn, Co, V, Ti...).

Thành ph

ầ

n hóa h

ọ

c c

ủ

a thép thông th

ườ

ng ngoài Fe ra

ñượ

c

gi

ớ

i h

ạ

n nh

ư

sau: C < 2,14%; Mn

≤

0,5% ÷ 0,8%; Si

≤

0,3% ÷

0,6%; P

≤

0,03 ÷ 0,06%; S

≤

0,03 ÷ 0,06% (theo tiêu chu

ẩ

n ISO: S,

P

≤

0,03%).

1.4.2. Ảnh hưởng của cacbon tới tổ chức, tính chất và công dụng

của thép

1.4.2.1. Tổ chức tế vi

1.4.2.2. Cơ tính

Khi thành ph

ầ

n cacbon t

ă

ng

lên,

ñộ

b

ề

n và

ñộ

c

ứ

ng t

ă

ng, còn

ñộ

d

ẻ

o và

ñộ

dai gi

ả

m.

V

ề

m

ặ

t

ñị

nh l

ượ

ng, có th

ể

th

ấ

y c

ứ

t

ă

ng 0,1%C,

ñộ

c

ứ

ng

HB s

ẽ

t

ă

ng thêm kho

ả

ng 20÷25

ñơ

n v

ị

, gi

ớ

i h

ạ

n b

ề

n (

σ

b

) t

ă

ng

thêm kho

ả

ng 60÷80Pa,

ñộ

giãn

dài (

δ

) gi

ả

m

ñ

i kho

ả

ng 2÷4%,

ñộ

th

ắ

t t

ỷ

ñố

i (

ψ

) gi

ả

m

ñ

i

kho

ả

ng 1÷5%,

ñộ

dai va

ñậ

p

(a

k

) gi

ả

m

ñ

i kho

ả

ng 200

kJ/m

2

,...

10

1.4.2.3. Vai trò của cacbon. Công dụng của thép theo thành phần

cacbon

1.4.3. Phân loại thép Cacbon

1.4.3.1. Theo mức ñộ sạch tạp chất từ thấp ñến cao có các mức chất

lượng sau

1.4.3.2. Theo phương pháp khử ôxy

1.4.3.3. Theo công dụng

1.4.4. Ký hiệu Thép cacbon

1.4.4.1. Nhóm thép cacbon chất lượng thường

1.4.4.2. Nhóm thép kết cấu

1.4.4.3. Nhóm thép dụng cụ

1.4.4.4. Nhóm thép Cacbon có công dụng riêng

1.5. MÁY CNC VÀ CÔNG NGHỆ GIA CÔNG TRÊN MÁY CNC

(CAD/CAM/CNC)

1.5.1. Đặc trưng cơ bản của máy CNC

1.5.2. Cấu trúc cơ bản của máy CNC

1.5.3. Công nghệ gia công trên máy CNC (CAD/CAM-CNC)

1.5.3.1. Hệ trục tọa ñộ máy công cụ CNC

1.5.3.2. Các ñiểm gốc, ñiểm chuẩn trên máy công cụ CNC

1.5.3.3. Tổng quan về công nghệ CAD/CAM

1.5.3.4. Lập trình gia công theo công nghệ CAD/CAM - CNC

1.6. Kết luận chương

Trong ch

ươ

ng này, lu

ậ

n v

ă

n gi

ớ

i thi

ệ

u lý thuy

ế

t c

ơ

b

ả

n v

ề

ch

ế

ñộ

c

ắ

t, ch

ấ

t l

ượ

ng c

ủ

a chi ti

ế

t gia công và phân tích các

ả

nh h

ưở

ng c

ủ

a

các y

ế

u t

ố

nh

ư

: hình dáng hình h

ọ

c c

ủ

a dao, t

ố

c

ñộ

c

ắ

t, l

ượ

ng ch

ạ

y

dao, chi

ề

u sâu c

ắ

t, v

ậ

t li

ệ

u gia công c

ũ

ng nh

ư

rung

ñộ

ng c

ủ

a h

ệ

th

ố

ng

công ngh

ệ

...

ñế

n

ñộ

nhám b

ề

m

ặ

t và trình bày tóm t

ắ

t các ch

ỉ

tiêu

ñ

ánh giá ch

ấ

t l

ượ

ng b

ề

m

ặ

t R

a

, R

z

. Bên c

ạ

nh

ñ

ó là vi

ệ

c trình bày các

![Thiết kế cung cấp điện cho tòa nhà B2 Đại học Vinh: Đồ án môn học [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251212/phanduchung10072004@gmail.com/135x160/65851765594609.jpg)