Tuyển tập Hội nghị Khoa học thường niên năm 2015. ISBN: 978-604-82-1710-5

311

NGHIÊN CỨU TÁI SỬ DỤNG VẢI PHẾ THẢI TRONG SẢN XUẤT

POLIME COMPOSITE THEO HƯỚNG THÂN THIỆN VỚI

MÔI TRƯỜNG VÀ KHẢ NĂNG ỨNG DỤNG THỰC TẾ

Phạm Thị Ngọc Lan1, Dương Thị Huyền2, Trần Thị Thanh3, Lê Thị Trang4

1Đại Học Thủy lợi, email:NgocLanmt@tlu.edu.vn

2Đại học Thủy lợi, email: Huyendt17@wru.vn

3Đại học Thủy lợi, email: Thanhtt17@wru.vn

4Đại học Thủy lợi, email: Tranglt17@wru.vn

1. GIỚI THIỆU

Việt Nam đang trong quá trình hiện đại

hóa đất nước khiến cho nhu cầu xây dựng cơ

sở hạ tầng, công trình xây dựng ngày càng

gia tăng và đòi hỏi các vật liệu có tính tối ưu

vừa đảm bảo về chất lượng, thẩm mỹ và có

tính kinh tế. Composite là vật liệu có thể đáp

ứng được những yêu cầu đó. Tuy nhiên trong

quá trình sản xuất vẫn còn gặp phải một số

khó khăn gây ảnh hưởng đến sức khỏe của

người sản xuất. Trong khi đó, hàng năm một

lượng lớn vải phế thải từ ngành dệt may chưa

có biện pháp xử lý phù hợp dẫn đến tình

trạng ô nhiễm môi trường. Vì vậy, nhóm

nghiên cứu đề xuất ý tưởng và tiến hành

nghiên cứu đề tài: “Nghiên cứu tái sử dụng

vải phế thải trong sản xuất polime composite

theo hướng thân thiện với môi trường và khả

năng ứng dụng trong thực tế".

2. VẬT LIỆU VÀ PHƯƠNG PHÁP

NGHIÊN CỨU

2.1. Chuẩn bị vải phế thải, vải thủy tinh

(MAT)

Vải phế thải thu thập từ các xưởng dệt

may, hiệu may và hộ gia đình sau đo được

phơi khô sau đó cắt thành các mảnh nhỏ với

các kích thước nhất định.

Vải thủy tinh được mua tại các cửa hàng

(hình 1).

Hình 1: Vải phế thải và vải thủy tinh

2.2. Chuẩn bị nhựa polieste không no và

chất đóng rắn

Nhựa polieste không no được sử dụng

trong thí nghiệm là nhựa R8202 được sử

dụng phổ biến trong trong việc sản xuất các

sản phẩm composite. Chất đóng rắn butanox

(C6H19O6) với vai trò là chất khơi mào cho

phản ứng trùng hợp polime, tỷ lệ chất này

trong hỗn hợp với nhựa R8202 đóng vai trò

quyết định thời gian đóng rắn của hỗn hợp.

2.3. Chế tạo các mẫu thí nghiệm

Để đảm bảo tính đồng nhất trong các mẫu

quá thí nghiệm, nhóm tiến hành chế tạo vật

liệu từ cùng một loại vải. Vật liệu được chết

taoj theo phương pháp trải bằng tay, vải được

trải từng lớp trên khuôn bằng mica, cứ một

lớp vải được phủ một lớp nhựa. Mặt trên

cùng cũng trải tiếp một lớp mica để làm

phẳng khuôn và cuối cùng là ép bề mặt bằng

gạch men phẳng nhằm tạo chiều dày đồng

đều cho vật liệu. Mẫu vật liệu sau đó được

cắt theo tiêu chuẩn và đo đạc các tính chất

vật lý. Các mẫu thí nghiệm được đo và kiểm

chứng tại 2 phòng thí nghiệm: Trung tâm

Tuyển tập Hội nghị Khoa học thường niên năm 2015. ISBN: 978-604-82-1710-5

312

công nghệ vật liệu – Bộ Khoa học và Công

nghệ (KHCN); Phòng thí nghiệm sức bền vật

liệu – Trường Đại học Thủy lợi (ĐHTL).

2.4. Sản xuất thử nghiệm sản phẩm

ứng dụng

Các sản phẩm được sản xuất bằng phương

pháp lăn tay với khuôn chuyên dụng hoặc

khuôn là các sản phẩm có sẵn trên thị trường.

Các bước tiến hành bao gồm:

Bước 1: Đánh bóng khuôn bằng chất

chống dính

Bước 2: Phủ lớp gelcoat

Bước 3: Trải từng lớp nhựa và vải đến khi

đạt độ dày phù hợp

Bước 4: Sau khi sản phẩm đạt độ rắn yêu

cầu, tiến hành ra khuôn và cắt gọt phần thừa.

3. KẾT QUẢ VÀ THẢO LUẬN

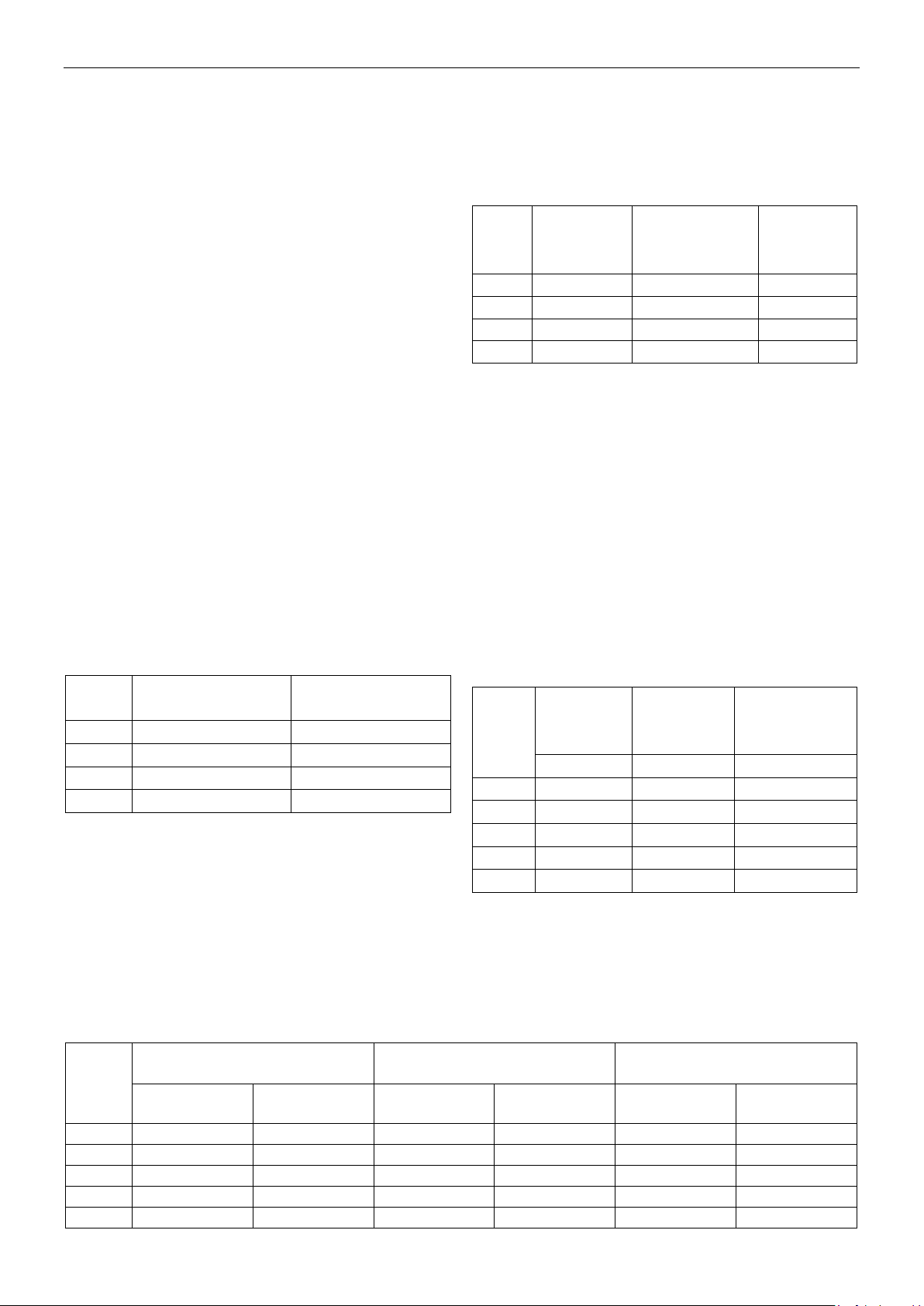

3.1. Thí nghiệm 1: Kết quả xác định

khối lượng riêng.

Bảng 1: Khối lượng riêng

của mẫu thí nghiệm

Mẫu

Compsite cốt vải

thủy tinh (mg/l)

Composite cốt vải

phế thải (mg/l)

1

1,60

1,39

2

1,36

1,34

3

1,81

1,35

TB

1,59

1,36

Nhận xét: Từ các bảng số liệu cho thấy vật

liệu composite cốt vải phế thải có khối lượng

riêng nhỏ hơn so với mẫu vật liệu composite

cốt vải thủy tinh. Đây là một lợi thế của vật

liệu composite cốt vải khi ứng dụng vào thực tế

giúp tạo các sản phẩm đòi hỏi khối lượng thành

phẩm nhẹ.

3.2. Thí nghiệm 2: Kết quả kiểm tra độ

hút nước của mẫu composite

Bảng 2: Kết quả độ hút nước

của mẫu Composite

Mẫu

Cốt vải

thủy tinh

(ml/100g)

Cốt vải không

co giãn

(ml/100g)

Cốt vải

co giãn

(ml/100g)

1

0,61

0,55

0,87

2

0,83

1,12

1,84

3

0,66

0,62

1,35

TB

0,70

0,76

1,35

Nhận xét: Kết quả thí nghiệm cho thấy độ

hút nước của 2 loại vật liệu là tương đương

nhau và tương đối thấp. Độ hút nước của vật

liệu bị ảnh hưởng bởi sự xuất hiện các bọt khí

trên bề mặt vật liệu. Vì vậy, cần khắc phục

vấn đề này bằng phương pháp sơn phủ nhưạ

polieste lên bề mặt trong quá trình gia công.

3.3. Thí nghiệm 3: Kết quả thí nghiệm

các tính chất cơ lý của vật liệu composite

3.3.1. Kết quả tỷ lệ vải/nhựa

Bảng 3: Tỉ lệ vải/ nhựa

Mẫu

Khối

lượng vải

(g)

Khối

lượng mẫu

(g)

Tỷ lệ

vải/nhựa (%)

(1)

(2)

(1)*100%/(2)

1

103,79

171,43

60,54

2

101,76

173,13

58,78

3

100,93

164,32

61,40

4

99,89

158,87

62,88

5

102,48

176,96

57,91

Nhận xét: Từ quá trình chế tạo các mẫu thí

nghiệm rút ra: Khối lượng vải chiếm 60%

trong tổng khối lượng vật liệu.

Bảng 4: Kết quả tính chất cơ lý của vật liệu composite (Đơn vị MPa)

Mẫu

Độ bền nén

(Tải trọng Load 10%)

Độ bền kéo

Độ bền uốn

Cốt sợi

thủy tinh

Cốt vải

Cốt vải

thủy tinh

Cốt vải

phế thải

Cốt vải

thủy tinh

Cốt vải

phế thải

M1

4598,43

5104,70

66,51

29,7

300,08

149,91

M2

4680,54

5580,81

61,68

24,72

226,58

137,26

M3

5392,63

6315,51

55,78

25,53

248,75

112,71

M4

4070,98

5363,10

59,93

25,24

280,59

123,18

M5

4955,35

6117,08

73,2

26,9

341,62

143,33

Tuyển tập Hội nghị Khoa học thường niên năm 2015. ISBN: 978-604-82-1710-5

313

3.3.2. Kết quả đo độ bền kéo, độ bền uốn

Bảng 5: Kết quả độ bền kéo

Số hiệu

mẫu

Diện tích

MCN

Cường độ kéo đứt

Lực kéo

Ứng suất

Fo (mm2)

(N/A)

(N/mm2)

PV01

219.2

8338.50

38.05

PV02

220.1

8240.40

37.45

PV03

220.5

7455.60

33.81

PV04

220.5

8436.60

38.26

PV05

220.5

8240.40

37.37

PV06

220.5

7749.90

35.15

Nhận xét: Composite cốt vải phế thải có

khả năng chịu được lực kéo lớn do các sợi

vải bện chặt với nhau tạo liên kết.

Bảng 6: Kết quả đo độ bền uốn

Số hiệu

mẫu

Uốn

900

Uốn

1600

Ghi chú (nhiệt

độ khi uốn)

(oC)

PV01

Nứt

10 - 20

PV02

Nứt

10 - 20

PV03

Nứt

10 - 20

PV04

Nứt

10 - 20

PV05

Không nứt

30 - 40

PV06

Không nứt

- 40

Nhận xét: Độ bền uốn phụ thuộc vào nhiệt

độ. Tại nhiệt độ 30 – 40oC chịu được lực uốn

lớn hơn so với khoảng nhiệt độ từ 10 – 20oC.

Tại nhiệt độ 30 – 400C vật liệu có thể chịu

được lực uốn của bộ gối gá 1600.

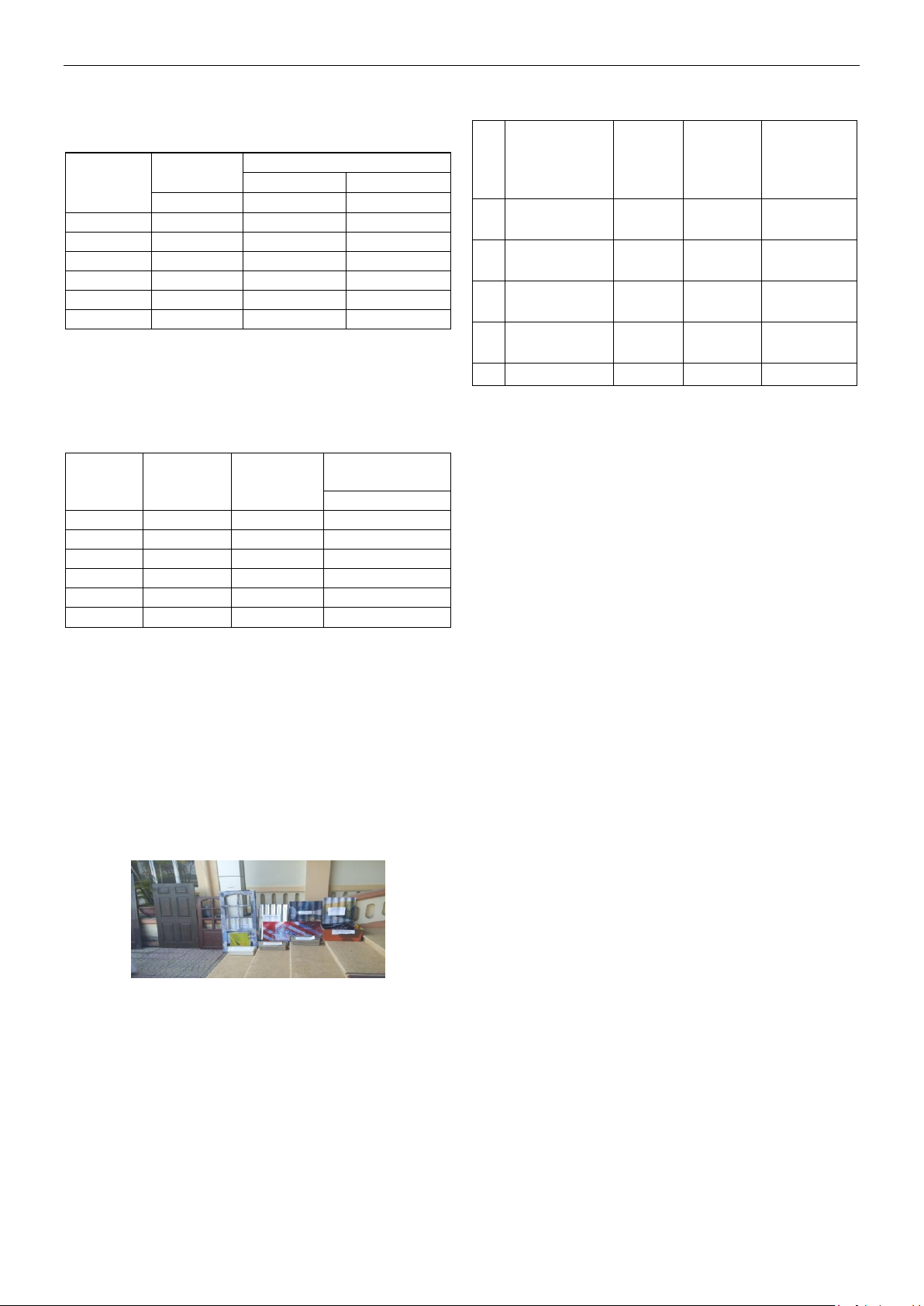

4. ỨNG DỤNG KẾT QUẢ NGHIÊN CỨU,

SẢN XUẤT THỬ NGHIỆM MỘT SỐ SẢN

PHẨM DÂN DỤNG, CÔNG NGHIỆP

Hình 2: Sản phẩm đã được sản xuất thử nghiệm

Thông thường lượng vải thủy tinh chiếm

từ 30-40% tổng khối lượng sản phẩm. Với

giá vải thủy tinh từ 39-40 ngàn đồng/kg

(ngđ/kg). Trong khi đó vải phế thải trong

trường hợp sản xuất thủ công từ 50-60% tổng

khối lượng sản phẩm. Với giá thu gom vải

phế thải 3-5000 đ/kg cho phép giảm từ

40-50% chi phí vật tư cho một sản phẩm so

với sử dụng vải thủy tinh.

Bảng 7: Bảng giá các sản phẩm thay thế

TT

Tên

sản phẩm

thay thế

ĐV

Giá thị

trường

Chi phí

sản xuất

composite

vải phế thải

1

Hộp trồng

cây loại lớn

Đ/cái

60.000

57.000

2

Hộp trồng

cây loại nhỏ

Đ/cái

30.000

16.000

3

Thùng đựng

hải sản

Đ/Kg

60.000

57.000

4

Tấm lợp

kim loại

Đ/M2

90.000

51.000

5

Kiếm

Đ/chiếc

450.000

150.000

5. KẾT LUẬN VÀ KIẾN NGHỊ

Kết quả nghiên cứu cho thấy composite cốt

vải phế thải có thể thay thế composite cốt vải

thủy tinh và một số loại vật liệu khác trong

những trường hợp không đòi hỏi cường độ

chịu lực cao để giảm chi phí sản xuất, hạn chế

ô nhiễm môi trường. Việc sử dụng vải phế thải

thay thế vải thủy tinh trong sản xuất vật liệu

composite cho phép tạo ra vòng đời thứ hai cho

vải phế thải mà không tốn kém chi phí tái chế.

Các số liệu nghiên cứu còn chưa đầy đủ

nhưng cho thấy tiềm năng có thể thay thế vải

thủy tinh trong sản xuất composite. Cần tiến

hành nghiên cứu các ảnh hưởng của chiều dài

sợi, nhiệt độ, chất nhuộm vải... đến tính chất

cơ lí của vật liệu. Ngoài ra, cần nghiên cứu

khả năng ăn mòn hóa học của vật liệu

composite cốt vải phế thải đồng thời triển khai

mở rộng khả năng ứng dụng vật liệu

composite cốt vải phế thải.

5. TÀI LIỆU THAM KHẢO

[1] Nguyễn Đăng Cường, (2006), “Composite

sợi thủy tinh và ứng dụng”, NXB Khoa học

và Kĩ thuật, Hà Nội.

[2] Trần Vĩnh Diệu, Bùi Chương, (2010),

“Nghiên cứu và ứng dụng sợi thực vật -

nguồn nguyên liệu có khả năng tái tạo để

bảo vệ môi trường”, Nhà xuất bản Khoa học

Tự nhiên và Công nghệ, Hà Nội.

[3] Trung tâm Công nghệ vật liệu, Phòng

Composite – Cacbon, “Tiêu chuẩn đo độ

bền vật liệu Composite”.

![Đề thi Con người và môi trường cuối kì 2 năm 2019-2020 có đáp án [kèm file tải]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250523/oursky06/135x160/4691768897904.jpg)

![Đề cương ôn tập Giáo dục môi trường cho học sinh tiểu học [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251212/tambang1205/135x160/621768815662.jpg)