THI T K K THU T MÁY ÉPẾ Ế Ỹ Ậ

3.1 Yêu c u k thu t:ầ ỹ ậ

T t c máy móc khi thi t k ch t o đu có yêu c u k thu t đ quá trìnhấ ả ế ế ế ạ ề ầ ỹ ậ ể

ho t đng đt hi u qu cao. D i đây là yêu c u k thu t c a máy ép th yạ ộ ạ ệ ả ướ ầ ỹ ậ ủ ủ

l c:ự

+Yêu c u hàng đu là máy ph i đ đ c ng v ng trong khi làm vi c. ầ ầ ả ủ ộ ứ ữ ệ

+Máy s d ng ph i an toàn, ch u đc đi u ki n khí h u nóng Vi t Nam, vìử ụ ả ị ượ ề ệ ậ ở ệ

nhi t đ cao làm nhi t đ c a ch t l ng tăng nhanh nh h ng đn áp su tệ ộ ệ ộ ủ ấ ỏ ả ưở ế ấ

làm vi c. ệ

+Áp su t ph i n đnh khi làm vi c.ấ ả ổ ị ệ

+Khi có s c x y ra ph i d ng máy ngay lúc đó.ự ố ả ả ừ

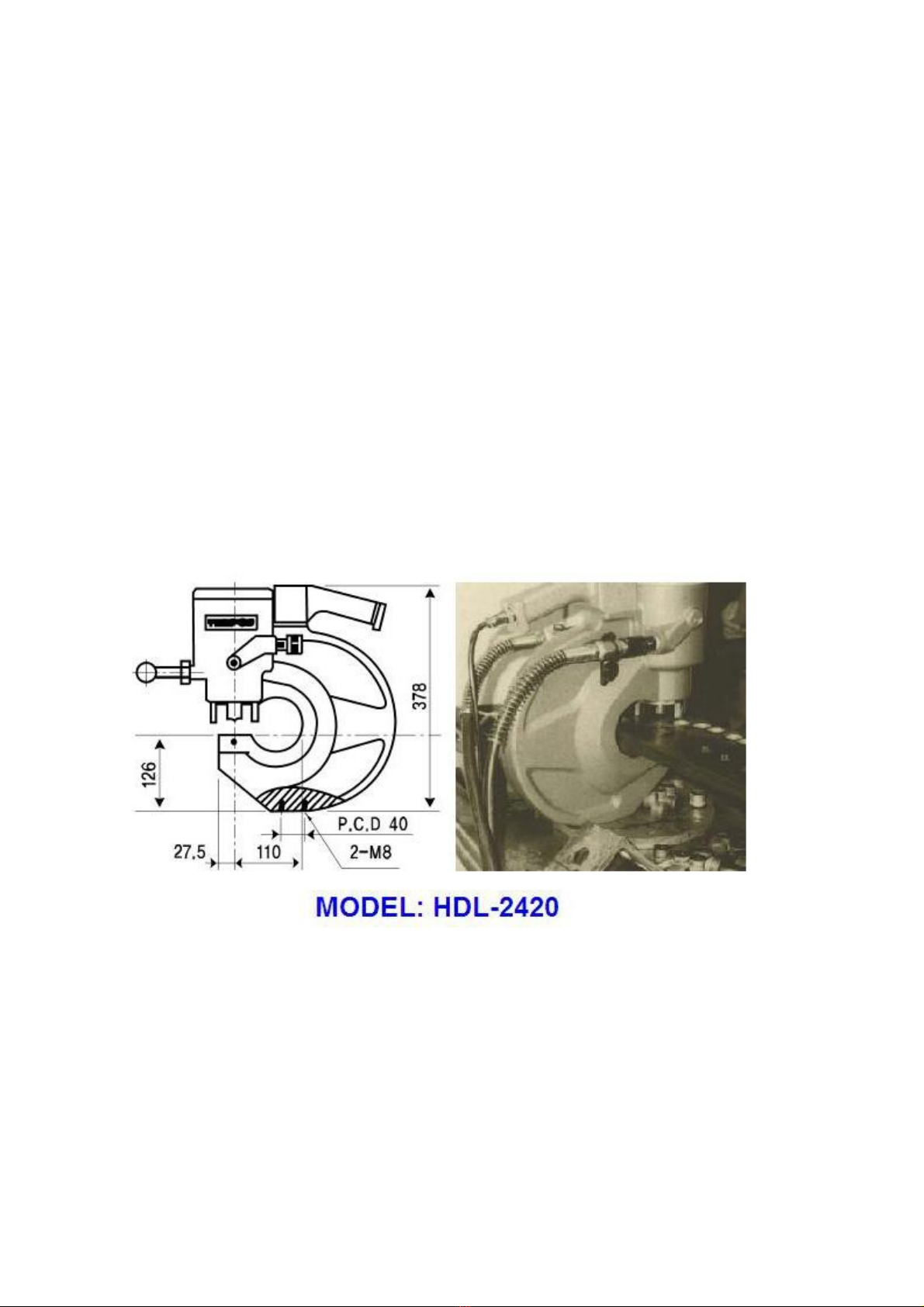

Đng kính l đt l n nh t : 24mmườ ỗ ộ ớ ấ

Đ dày đt l n nh t : 16mmộ ộ ớ ấ

Đ sâu h ng : 110mmộ ọ

L c đt : ự ộ 60 t nấ

Dùng k t h p v i b m th y l c MP2 ( 2hp)ế ợ ớ ơ ủ ự

Áp l c cao (Kgf/cm2) : 720ự

Áp l c th p (Kgf/cm2) : 70ự ấ

Đi n áp: 380V, 3 phaệ

Công su t đng c : 2 HPấ ộ ơ

Th tích b n th y l c : 10 lítể ồ ủ ự

Tr ng l ng : 55 kgọ ượ

Xác đnh l c c t hình và đt lị ự ắ ộ ổ

P= k*L*S*Tc = kg

trong đó:

- k=1.1 -1.3 : là h s tính đn không đng đu và chi u dày tính ch t ệ ố ế ồ ề ề ấ

v t li u, mép c t b mòn, ch t o và l p ghép khuôn không chính xác.ậ ệ ắ ị ế ạ ắ

- L= chu vi vòng d p c t hay đt l .ậ ắ ộ ổ

- S= chi u dày v t li uề ậ ệ

- Tc= ng l c c t c a v t li u, tùy theo v t li u m m hay c ng, d p ứ ự ắ ủ ậ ệ ậ ệ ề ứ ậ

nóng hay d p ngu i.ậ ộ

L c d p (t n) = Chu vi hình c n c t đt (mm) x Chi u dày v t li u (mm) x Đ ự ậ ấ ầ ắ ứ ề ậ ệ ộ

b n kéo c a v t li u (kG/mm2) / 1000ề ủ ậ ệ

Mu n tính chính xác, b n ph i bi t rõ đ b n kéo c a v t li u c n d p. V i ố ạ ả ế ộ ề ủ ậ ệ ầ ậ ớ

các lo i thép t m thông th ng cho s n ph m d p, n u không rõ "ngu n g c ạ ấ ườ ả ẩ ậ ế ồ ố

xu t x ", b n có th l y g n đúng đ b n kéo là:ấ ứ ạ ể ấ ầ ộ ề

Ts (Tensile Strength) = 50 kG/mm2

(b n treo v t 50kG lên dây thép có ti t di n 1mm2 thì nó đt)ạ ậ ế ệ ứ

Thay vào công th c trên, có th rút ra công th c th c hành đ tính nhanh ứ ể ứ ự ể

chóng l c d p ngay t i hi n tr ng:ự ậ ạ ệ ườ

L c d p (t n) = Chu vi hình c n c t đt (mm) x Chi u dày v t li u (mm) / 20ự ậ ấ ầ ắ ứ ề ậ ệ

L c đt l = 24 x 3,14 x 16 / 20 = 60,3 t n.ự ộ ỗ ấ

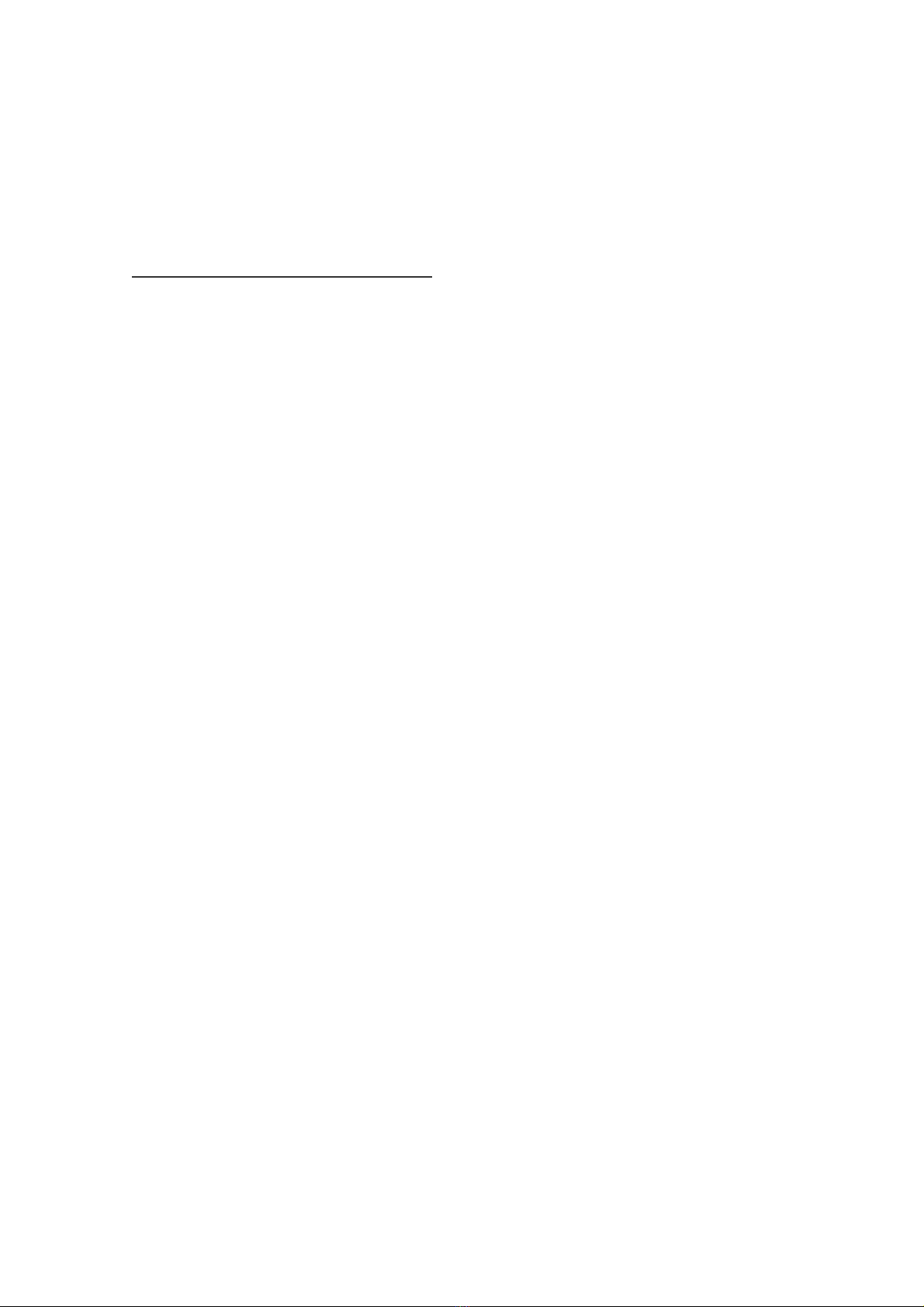

3.2 Thi t k s đ m ch th y l c: ế ế ơ ồ ạ ủ ự

đây ta s d ng h th ng th y l c kí hi u A.N.S.I Ở ử ụ ệ ố ủ ự ệ

T ph ng án thi t k 2 đc ch n ta đa ra s đ m ch th y l c nh sau:ừ ươ ế ế ượ ọ ư ơ ồ ạ ủ ự ư (hình

3.1)

Hình 3.1 - S đ m ch th y l cơ ồ ạ ủ ự

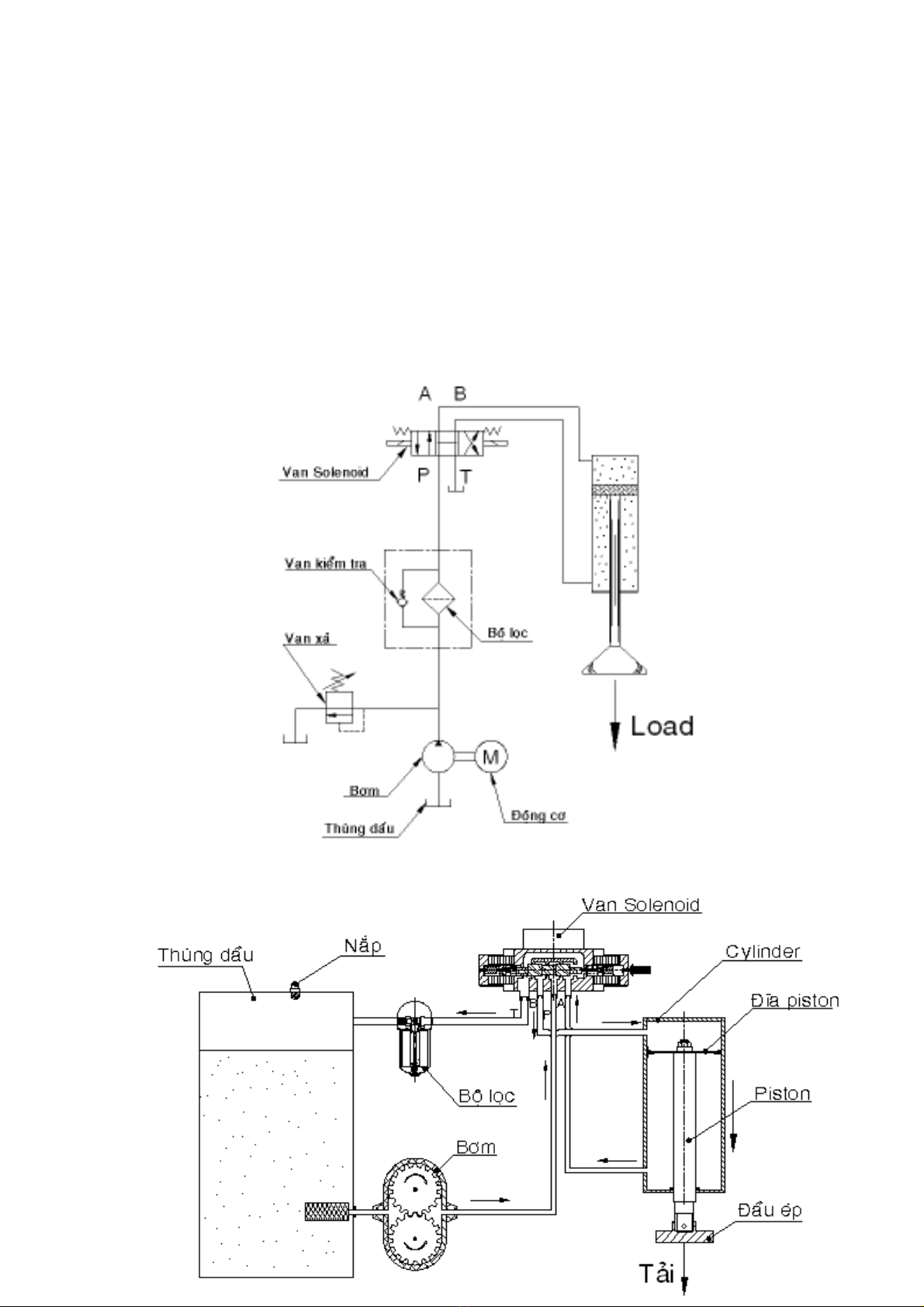

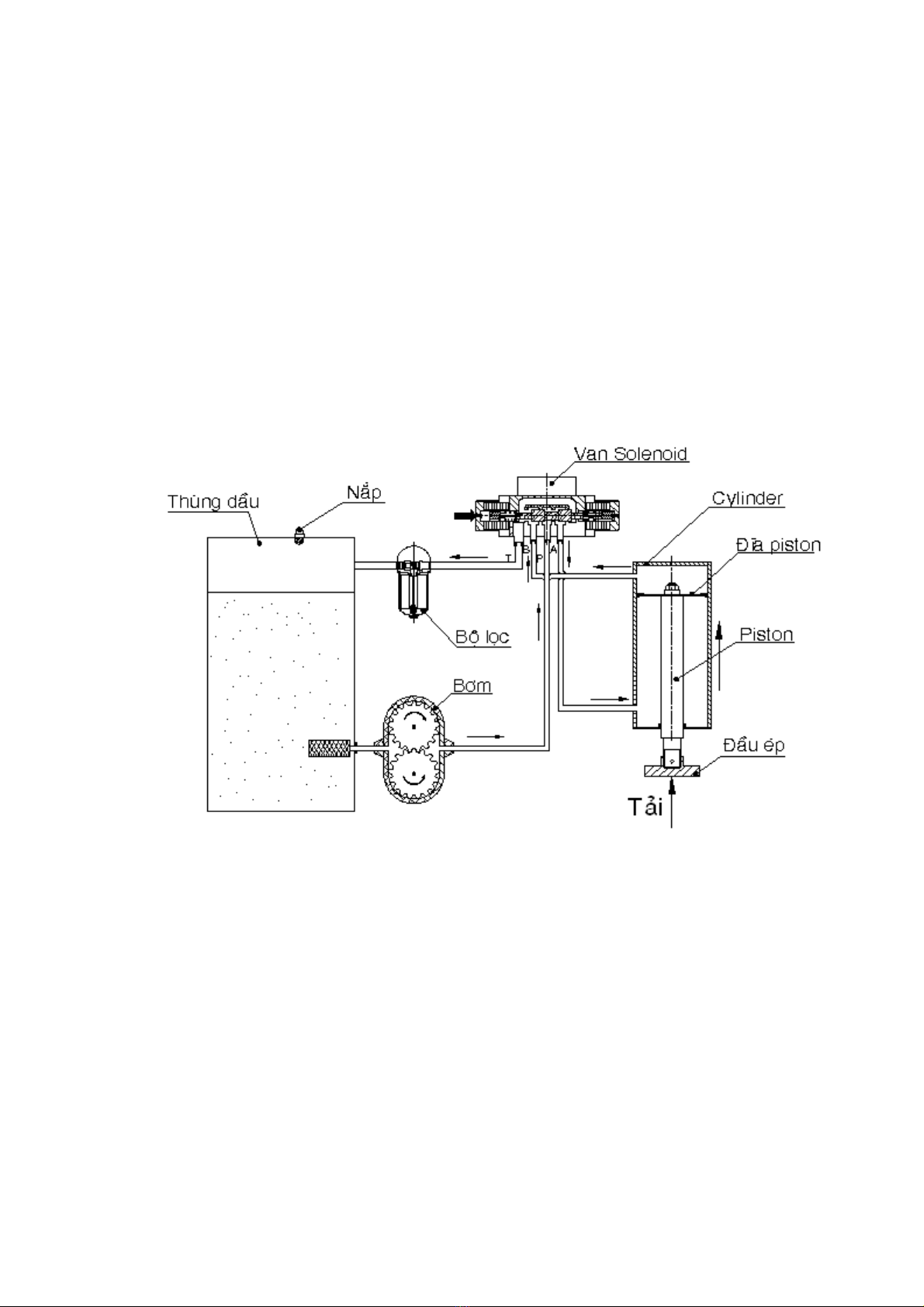

3.3 S đ nguyên lý máy ép th y l c: ơ ồ ủ ự

Đi v i máy ép th y l c th ng đng ta chia ra thành 2 giai đo n: ố ớ ủ ự ẳ ứ ạ

Hình3.2a. – Giai đo n 1 c a máy ép.ạ ủ

Hình3.2b. – Giai đo n 2 c a máy ép.ạ ủ

3.4 Tính toán các thông s k thu t c a t ng chi ti t. ố ỹ ậ ủ ừ ế

3.4.1 B ph n tác đng:ộ ậ ộ Cylinder – Piston.

Trong ph n này, chúng ta s đi tìm hi u v b ph n tác đng chuy n đngầ ẽ ể ề ộ ậ ộ ể ộ

t nh ti n, đó là: cylinder – piston, đng c t nh ti n, đng c tuy n tính…ị ế ộ ơ ị ế ộ ơ ế

3.4.1.1 Nhi m v c a cylinder – piston:ệ ụ ủ

Bi n đi năng l ng áp su t c a ch t l ng thành c năng. Có 3 d ng bế ổ ượ ấ ủ ấ ỏ ơ ạ ộ

ph n tác đng:ậ ộ

B ph n tác đng chuy n đng t nh ti n – cylinder th y l c.ộ ậ ộ ể ộ ị ế ủ ự

B ph n tác đng chuy n đng quay - Đng c th y l c.ộ ậ ộ ể ộ ộ ơ ủ ự

B ph n tác đng bán quay (gi i h n góc quay).ộ ậ ộ ớ ạ

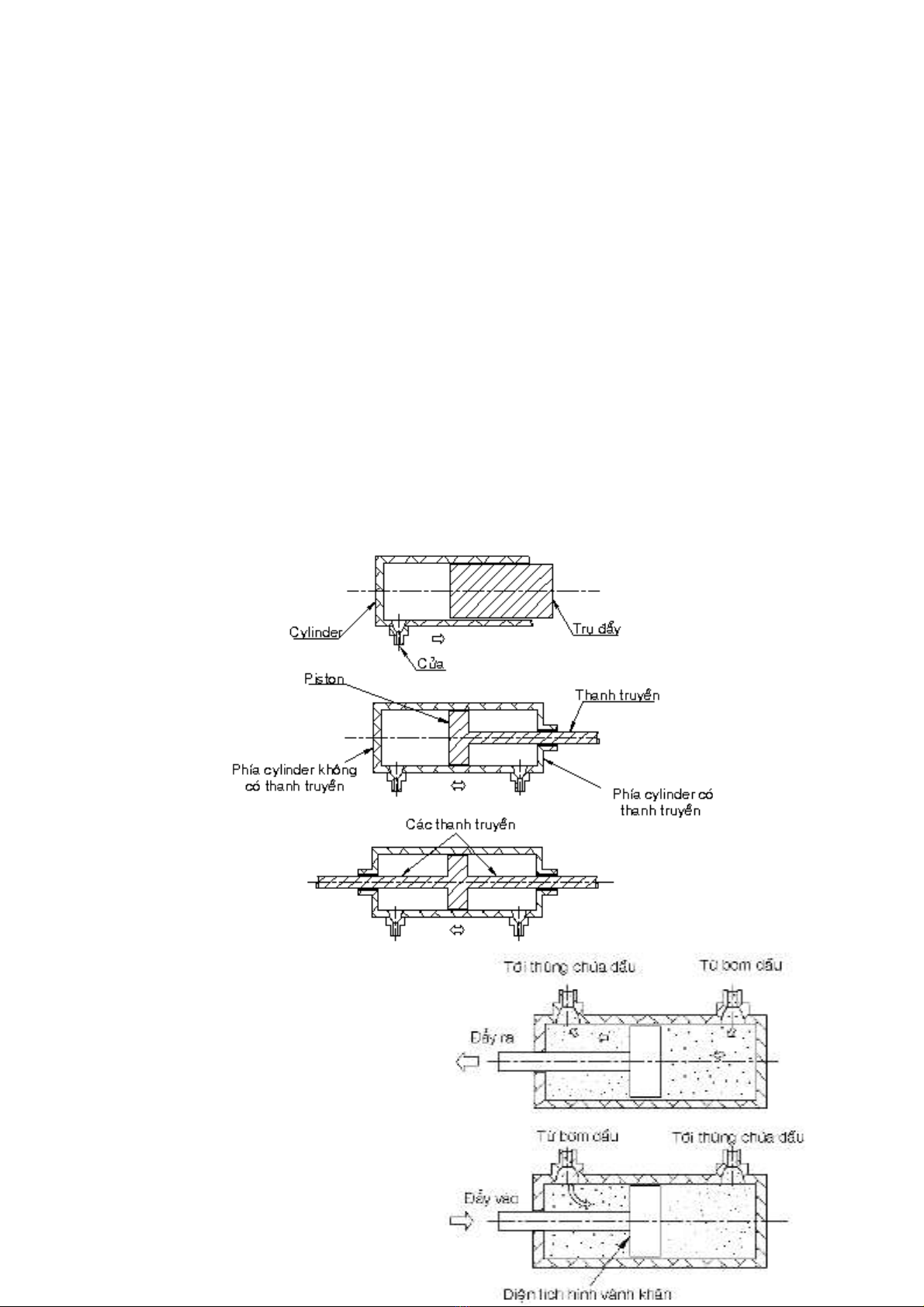

3.4.1.2 Các thành ph n c b n c a cylinder-piston:ầ ơ ả ủ ( hình 3.3)

Cylinder có hình tr tròn, là b ph n c đnh, bên trong cylinder có b ph nụ ộ ậ ố ị ộ ậ

chuy n đng t i lui theo chu kì g i là piston. Piston th ng đc n i v i thanhể ộ ớ ọ ườ ượ ố ớ

truy n. Trong h th ng th y l c, thanh truy n đc n i v i piston đ truy nề ệ ố ủ ự ề ượ ố ớ ể ề

đng năng t piston lên t i, cũng có tr ng h p không dùng thanh truy n pistonộ ừ ả ườ ợ ề

tác đng tr c ti p lên t i, lúc này piston th ng đc g i tên là thanh đy hayộ ự ế ả ườ ượ ọ ẩ

tr đy. Phía cylinder có thanh truy n nhô ra g i là ’’đu thanh’’ và phía khôngụ ẩ ề ọ ầ

có thanh truy n g i là ’’đu n p’’. ề ọ ầ ắ

Hình3.3 – Các thành ph n c b n c a cylinder - piston.ầ ơ ả ủ

3.4.2.4 Tính ch n cylinder-piston:ọ

Cylinder-Piston tác đng kép: ộ

![Bài tập tối ưu trong gia công cắt gọt [kèm lời giải chi tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251129/dinhd8055/135x160/26351764558606.jpg)