1

ĐẠI HỌC KỸ THUẬT CÔNG NGHIỆP

KHOA CƠ KHÍ

BỘ MÔN KỸ THUẬT CƠ KHÍ

CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

Độc lập – Tự do – Hạnh phúc

ĐỀ TÀI THIẾT KẾ ĐỒ ÁN CHI TIẾT MÁY

Số: 08 / NPDN3XX

Sinh viên thiết kế: 1. MSSV:K1855102 :ĐÀO XUÂN HÒA

2. MSSV:K185510205056 :VÕ MINH HIẾU

Giáo viên hướng dẫn: TS. Nguyễn Thị Thanh Nga

THIẾT KẾ TRẠM DẪN ĐỘNG DÙNG BĂNG TẢI VỚI SỐ LIỆU SAU:

Lực vòng trên băng tải: Ft = 5600 N

Thời gian phục vụ: 7(năm)

Đường kính tang băng tải: D = 480 mm

Tỷ lệ số ngày làm việc mỗi năm: 0.7

Vận tốc vòng băng tải: v = 1.5 m/s

Số ca làm việc mỗi ngày: 2/3

Tính chất tải trọng: Không đổi

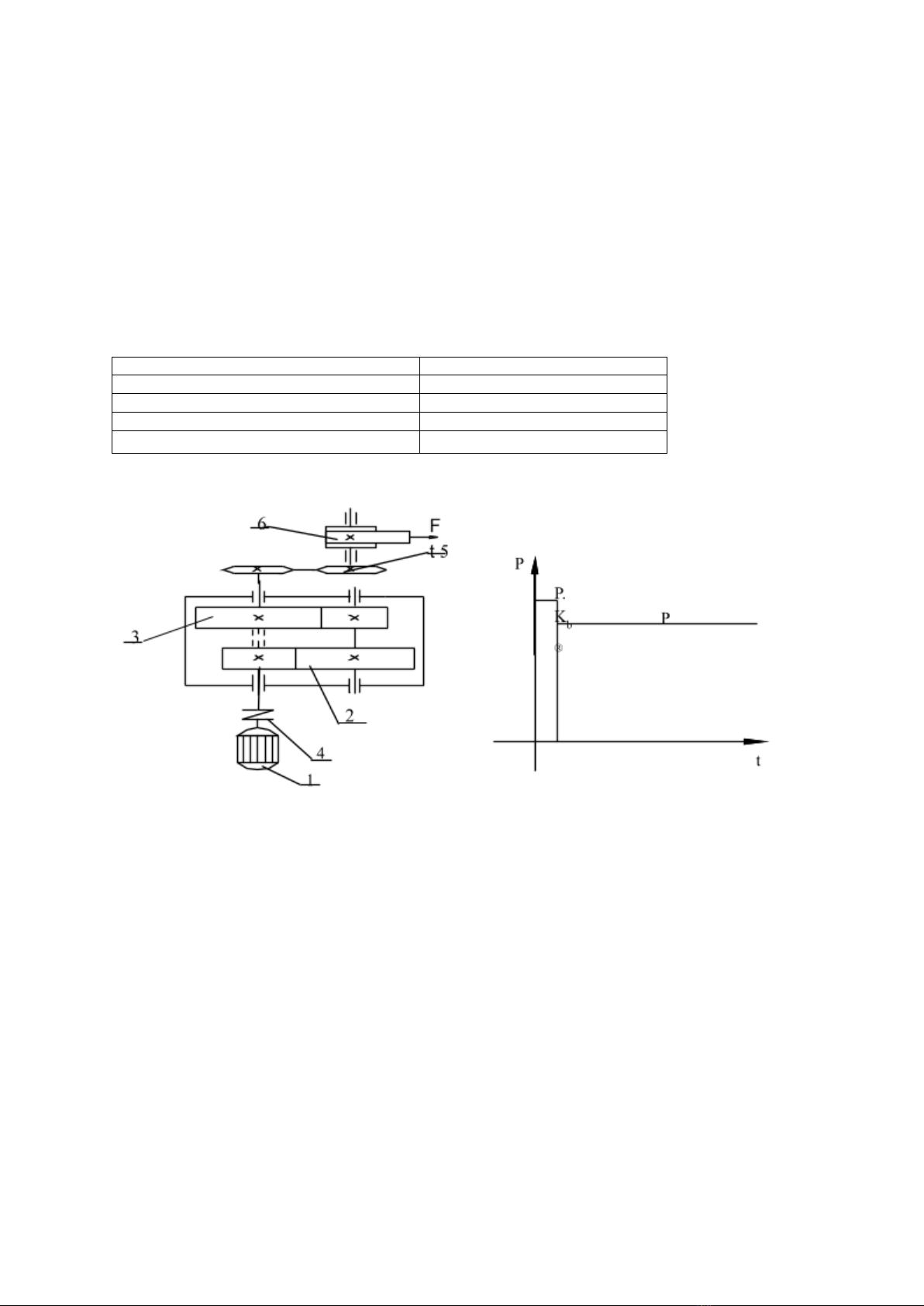

Sơ đồ khai triển trạm dẫn động

1. Động cơ điện;

2. Bộ truyền bánh răng cấp nhanh;

3. Bộ truyền bánh răng cấp chậm;4. Khớp nối;

5. Bộ truyền xích ; 6. Băng tải.

Sơ đồ tải trọng làm việc

Kbd = 1.67

Khối lượng yêu cầu

1. 01 thuyết minh chung trình bầy tính toán chọn động cơ; tính thiết kế các chi tiết của hệ dẫn động;

lắp ráp, vận hành và bảo dưỡng hệ dẫn động.

2. 01 bản vẽ lắp hộp giảm tốc (khổ giấy Ao).

3. 03 bản vẽ chế tạo chi tiết trên khổ giấy A1 do giáo viên hướng dẫn chỉ định.

4.

Giáo viên hướng dẫnTS. Nguyễn

Thị Thanh Nga

2

Phần I:

TÍNH TOÁN ĐỘNG HỌC HỆ DẪN ĐỘNG CƠ KHÍ

1. Chọn động cơ điện

1.1. Chọn loại và kiểu động cơ

Động cơ điện có nhiều kiểu loại, nhưng dùng trong hộp giảm tốc thì ta phải

tính toán và chọn lựa sao cho phù hợp nhất để vừa thỏa mãn cả hai yếu tố kinh tế

và kỹ thuật. Dưới đây sẽ trình bày về một số loại động cơ và cách chọn.

a. Động cơ điện một chiều

Dùng dòng điện 1 chiều để làm việc (kích từ mắc song song, nối tiếp hoặc

hỗn hợp), hoặc dùng dòng điện một chiều điều chỉnh được (Hệ thống máy phát –

động cơ). Ưu điểm của loại này là cho phép thay đổi trị số của moomen và vận

tốc góc trong một phạm vi rộng. Ngoài ra dùng động cơ điện một chiều khi khởi

động êm, hãm và đảo chiều dễ dàng, do đó thích hợp dùng trong các thiết bị vận

chuyển bằng điện, thang máy, máy trục, các thiết bị thí nghiệm. Nhược điểm của

chúng là đắt, riêng loại động cơ điện một chiều lại khó kiếm và phải tăng thêm

chi phí đầu tư để lắp các thiết bị chỉnh lưu.

b. Động cơ điện không đồng bộ 1 pha

Thường dùng cho các thiết bị máy móc phục vụ cho các sinh hoạt hằng ngày

vì công suất của các loại động cơ này không lớn lắm. Do vậy không thích hợp để

làm việc trong điều kiện cần công suất lớn như hộp giảm tốc.

c. Động cơ điện xoay chiều ba pha

Trong công nghiệp sử dụng rộng rãi động cơ ba pha. Chúng gồm hai loại là:

Động cơ ba pha đồng bộ và không đồng bộ.

- Động cơ ba pha đồng bộ có vận tốc góc không đổi, không phụ thuộc vào trị

số của tải trọng và thực tế không điều chỉnh được. So với động cơ ba pha không

đồng bộ, động cơ ba pha đồng bộ có ưu diểm là hiệu suất và hệ số công suất cosφ

cao, hệ số quá tải lớn nhưng có nhược điểm: thiết bị tương đối phức tạp, giá thành

tương đối cao vì phải có thiết bị phụ để khởi động động cơ. Vì vậy động cơ ba

pha đồng bộ được sử dụng trong những trường hợp hiệu suất động cơ và trị số

3

cosφ có vai trò quyết định (như trong các trường hợp yêu cầu công suất lớn trên

100kW, không cần điều chỉnh vận tốc, lại ít phải mở máy và dừng máy).

- Động cơ ba pha không đồng bộ gồm hai kiểu: Rôto dây cuốn và Rôto lồng

sóc.

Động cơ ba pha không đồng bộ rôto dây cuốn cho phép điều chỉnh vận tốc

trong một phạm vi nhỏ (khoảng 5%), có dòng điện mở máy nhỏ nhưng cosφ thấp,

giá thành cao, kích thước lớn và vận hành phức tạp, dùng khi cần điều chỉnh trong

một phạm vi hẹp để tìm ra vận tốc thích hợp của máy.

Động cơ ba pha không đồng bộ rôto lồng sóc có ưu điểm: kết cấu đơn giản,

giá thành tương đối hạ, dễ bảo quản, làm việc tin cậy, có thể mắc trực tiếp vào

lưới điện ba pha mà không cần biến đổi dòng. Nhược điểm của nó là hiệu suất và

hệ số công suất cosφ thấp hơn so với động cơ ba đồng bộ, không điều chỉnh được

vận tốc (so với động cơ một chiều và động cơ ba pha không đồng bộ rôto dây

cuốn). Nhưng nhờ có ưu điểm cơ bản trên mà động cơ ba pha không đồng bộ rôto

lồng sóc được lựa chọn sử dụng phổ biến trong các ngành công nghiệp. Để dẫn

các thiết bị vận chuyển, bang tải, xích tải, thùng trộn,… nên sử dụng loại động cơ

này. Do vậy trong đề tài thiết kế này ta cũng chọn động cơ ba pha không đồng bộ

rôto lồng sóc.

1.2. Chọn công suất động cơ

Công suất của động cơ được chọn theo điều kiện nhiệt độ nhằm đảm bảo

cho nhiệt độ của động cơ khi làm việc không lớn hơn trị số cho phép. Để đảm bảo

điều kiện đó cần thoả mãn yêu cầu sau:

(kW)

Trong đó: : Công suất định mức của động cơ;

: Công suất đẳng trị trên trục động cơ, được xác định như sau:

Theo đề vì tải trọng không đổi nên: 𝑃𝑑𝑡

𝑑𝑐 ≥𝑃𝑙𝑣

𝑑𝑐

Với:𝑃𝑙𝑣

𝑑𝑐 =𝑃𝑙𝑣

𝑐𝑡

𝜂∑(𝑘𝑊)

+𝑃lv

ct: giá trị công suất làm việc trên trục công tác.

𝑃𝑙𝑣

𝑐𝑡 =𝐹𝑡..𝑉

1000=5600 . 1,5

1000 =8,4(𝑘𝑊)

Trong đó: : Ft - lực vòng trên trục công tác (N);

dc

dt

dc

dm PP

dc

dm

P

dc

dt

P

4

V - vận tốc vòng băng tải (m/s).

+𝑃dt

dc– công suất làm việc danh nghĩa trên trục động cơ.

𝑃lv

dc =𝑃lv

ct

𝜂∑

+ 𝜂∑ - là hiệu suất chung của toàn hệ thống

Ta có:

+ Số cặp ổ lăn là: 4

+ Số khớp nối là: 1

+ Số cặp bánh răng trụ là:2

+ Số bộ truyền xích là: 1

Sơ đồ gồm các bộ truyền mắc nối tiếp:

Theo công thức 2.9[1] ta có:

𝜂𝛴=𝜂𝑜𝑙

4.𝜂𝑏𝑟

2.𝜂𝑘1.𝜂𝑥1

Với:

- 𝜂𝑜𝑙: Hiệu suất 1 cặp ổ lăn

- : Hiệu suất 1 bộ truyền bánh răng trụ

- : Hiệu suất 1 khớp nối

-

x : Hiệu suất của bộ truyền xích.

Chọn theo bảng 2.3 [1] Trị số hiệu suất của các loại bộ truyền và ổ như sau :

+ Khớp nối : k = 1

+ Bộ truyền bánh răng trụ (che kín, bôi trơn) :brt = (0,96÷0,98)

→chọn :brt = 0,96

+ Một cặp ổ lăn : ổ = (0,99 ÷ 0.995) →chọn ổ = 0,99

+ Bộ truyền xích (để hở) : x = (0,90 ÷ 0.93) →chọn

đ = 0,90

Vậy hiệu suất chung của toàn hệ thống là :

𝜂𝛴=𝜂𝑜𝑙

4.𝜂𝑏𝑟

2.𝜂𝑘1.𝜂𝑥1=0,994.0,962.1.0,90=0,796

→𝑃𝑙𝑣

𝑑𝑐 =𝑃𝑙𝑣

𝑐𝑡

𝜂𝛴=8,4

0,796=10,55(𝑘𝑊)

=> Công suất đẳng trị của động cơ là: 𝑃𝑑𝑡

𝑑𝑐 ≥10,55(𝑘𝑊)

1.3. Chọn số vòng quay đồng bộ của động cơ

br

k

5

Số vòng quay đồng bộ của động cơ (còn gọi là tốc độ từ trường quay) được

xác định theo công thức: 𝑛db =60f

𝑝

Trong đó: f - tần số của dòng điện xoay chiều (Hz) (f = 50 Hz);

p - số đôi cực từ; p = 1; 2; 3; 4; 5; 6.

Trên thực tế, số vòng quay đồng bộ có các giá trị là 3000, 1500, 1000, 750,

600 và 500 v/ph. Số vòng quay đồng bộ càng thấp thì kích thước khuôn khổ và

giá thành của động cơ càng tăng (vì số đôi cực từ lớn). Tuy nhiên dùng động cơ

có số vòng cao lại yêu cầu giảm tốc nhiều hơn, tức tỉ số truyền của toàn hệ thống

tăng, dẫn tới kích thước và giá thành của các bộ truyền tăng lên.

Do vậy, trong các hệ dẫn động cơ khí nói chung, nếu không có yêu cầu gì

đặc biệt, hầu như các động cơ có số vòng quay đồng bộ là 1500 hoặc 1000 v/ph

(tương ứng số vòng quay có kể đến sự trượt 3% là 1450 và 970 v/ph.

+ Tính số vòng quay của trục công tác theo công thức 2.16[1]:

- Với hệ dẫn động băng tải ta có:

33

60.10 . 60.10 .1,5 59,71

. .480

ct

v

nD

= = =

(v/ph)

Trong đó:

D: đường kính tang dẫn của băng tải (mm);

v : vận tốc vòng của băng tải (m/s);

* Xác định số vòng quay đồng bộ nên dùng cho động cơ:

-Tra bảng 2.4[1] chọn tỉ số truyền của hộp giảm tốc bánh răng trụ 2 cấp và bộ

truyền đai:

Ta có:

+ Xác định số vòng quay đồng bộ nên dùng cho động cơ:

Tỷ số truyền nên dùng cho cả hệ thống phải bao gồm cả khoảng tỷ số truyền

nên dùng của hộp giảm tốc và khoảng tỷ số truyền nên dùng của bộ truyền ngoài

hộp.

.

nd nd nd

hd

u u u

=

Trong đó:

![Đồ án môn học: Tính toán thiết kế nhà máy nhiệt điện [Chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250922/thieuquan520@gmail.com/135x160/35141758512299.jpg)

![Hệ thống tưới cây trồng tự động: Đồ án môn học [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250730/vijiraiya/135x160/22461753862213.jpg)