DWE Department of Welding and Metal Technology /. Add: 306C1 - Dai Co Viet Str. No.1 - Hanoi – Vietnam / Tel.: +84. (04). 8692204

5.1. THỰC CHẤT, ĐẶC ĐIỂM, PHÂN LOẠI

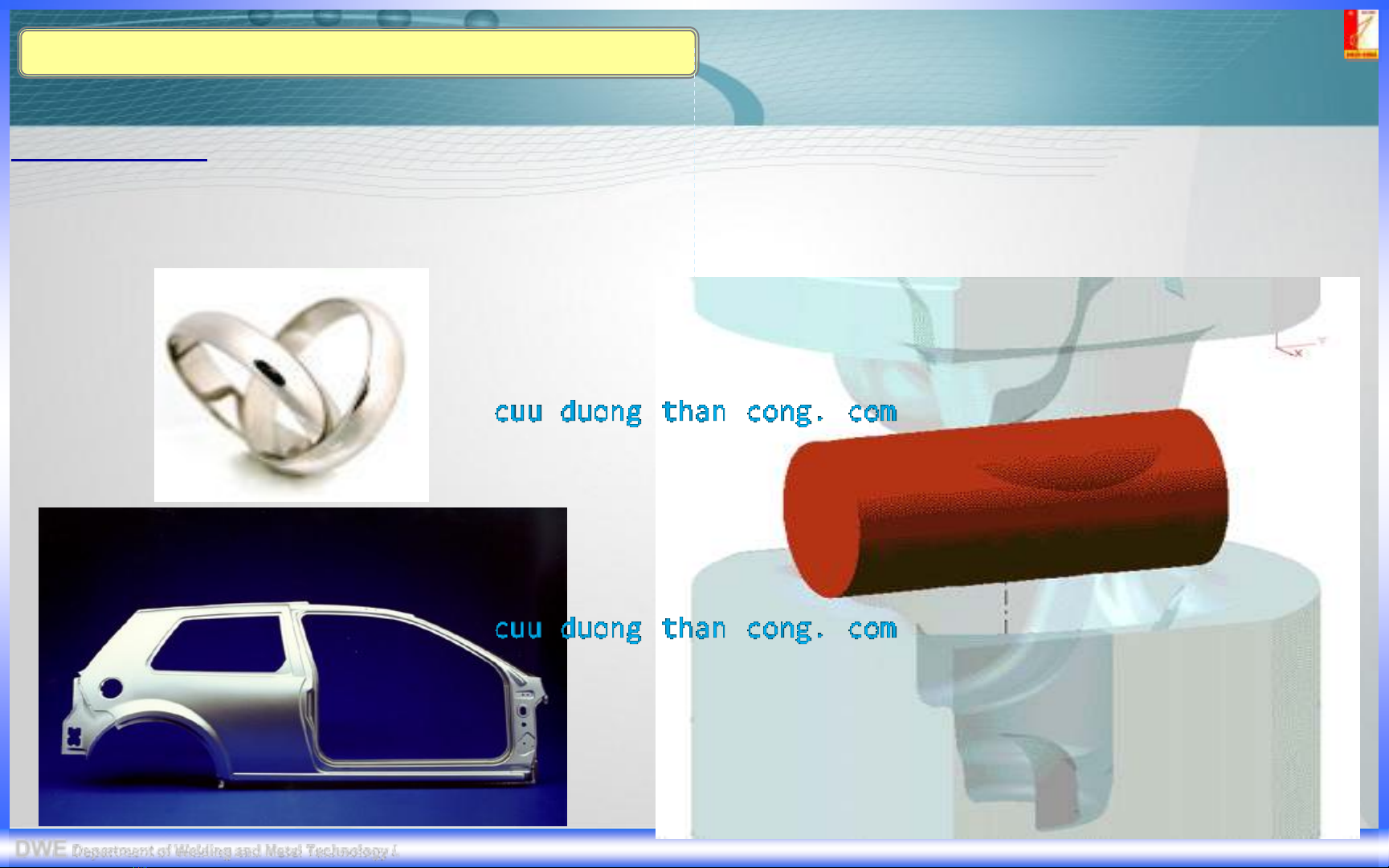

5.1.1. Thực chất

GCKL bằng áp lực là làm biến dạng KL ở thể rắn nhờ KL có tính dẻo. Sau khi gia công ta

thu được SP có hình dạng và k/t yêu cầu.

CuuDuongThanCong.com https://fb.com/tailieudientucntt

DWE Department of Welding and Metal Technology /. Add: 306C1 - Dai Co Viet Str. No.1 - Hanoi – Vietnam / Tel.: +84. (04). 8692204

5.1.2. Đặc điểm

Làm bd KL ở thể rắn Độ mịn chặt của KL và cơ tính .

Có thể khử được các khuyết tật của đúc như rỗ khí, rỗ co.

5.1. THỰC CHẤT, ĐẶC ĐIỂM, PHÂN LOẠI

Độ chính xác cao hơn đúc: Một số SP ko cần qua GC cơ khí.

VD: Dập bình xăng xe máy Đưa vào sử dụng ngay.

Xô lệch mạng tinh thể bm KL biến cứng Độ cứng và độ bền .

Dễ cơ khí hóa và tự động hóa.

Nhược điểm: Trang bị máy móc, thiết bị đắt tiền.

CuuDuongThanCong.com https://fb.com/tailieudientucntt

DWE Department of Welding and Metal Technology /. Add: 306C1 - Dai Co Viet Str. No.1 - Hanoi – Vietnam / Tel.: +84. (04). 8692204

5.1.2. Đặc điểm

5.1. THỰC CHẤT, ĐẶC ĐIỂM, PHÂN LOẠI

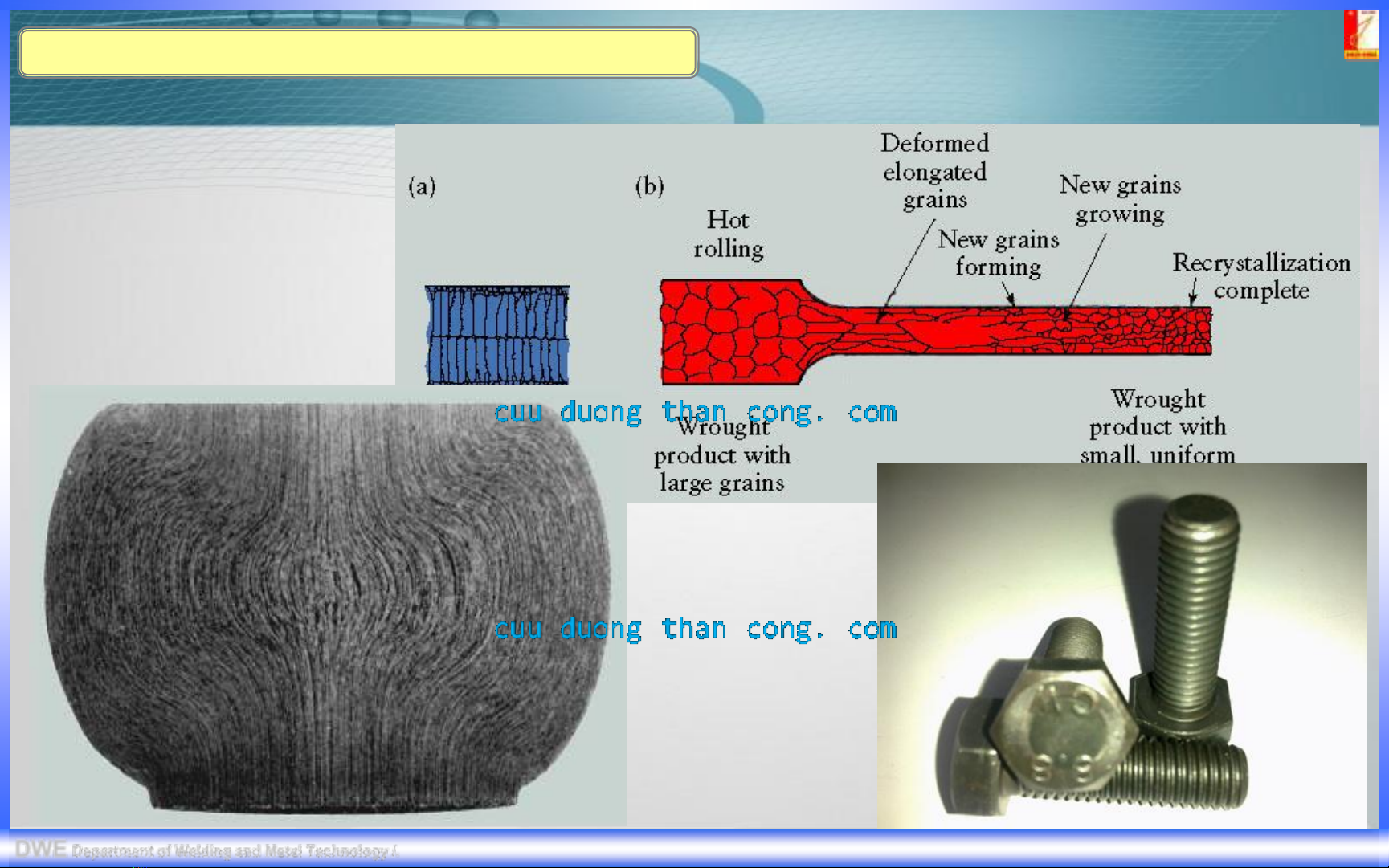

• Có thể biến tổ chức

hạt thành tổ chức thớ

uốn, xoắn khác nhau

Cơ tính .

CuuDuongThanCong.com https://fb.com/tailieudientucntt

DWE Department of Welding and Metal Technology /. Add: 306C1 - Dai Co Viet Str. No.1 - Hanoi – Vietnam / Tel.: +84. (04). 8692204

5.1.2. Đặc điểm

5.1. THỰC CHẤT, ĐẶC ĐIỂM, PHÂN LOẠI

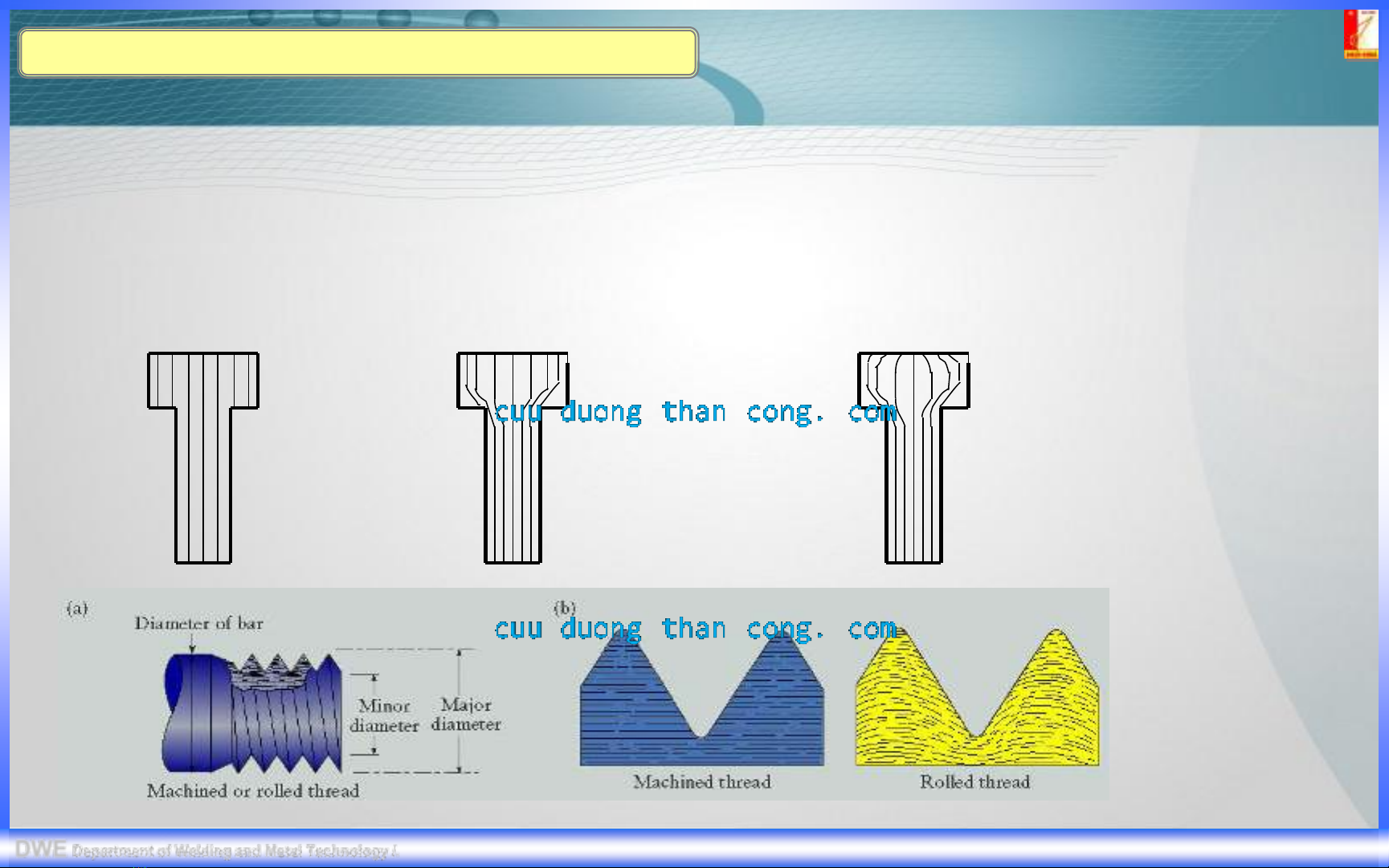

a) Cắt gọt b) Vuốt phần thân b) Chồn

a) Cắt gọt Thớ bị cắt ngang. Làm việc chịu ƯS dọc thớ Bị đứt.

b) Rèn bằng cách vuốt phần thân Các thớ (ở phần mũ bu lông) có xu hướng vuông góc với

ƯS tiếp Khi xiết bu lông chịu lực tốt.

c) Chồn một đầu Thớ ở phần mũ tốt nhất Chịu lực tốt nhất.

CuuDuongThanCong.com https://fb.com/tailieudientucntt

![Giáo trình Vật liệu cơ khí [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250909/oursky06/135x160/39741768921429.jpg)