BÀI GIẢNG

Trường Đại Học Bách Khoa Hà Nội

Viện Cơ Khí

Bộ môn: Gia Công Vật Liệu & Dụng Cụ Công Nghiệp

NGUYÊN LÝ GIA CÔNG VẬT LIỆU

(ME4212)

1

CHƯƠNG 7

MÒN VÀ TUỔI BỀN CỦA DỤNG CỤ CẮT

(Phiên bản 02, 8/2014)

(Bài giảng này có sử dụng một số nội dung từ bài giảng của TS. Nguyễn Tiến Đông)

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Nội dung Chương 7

Sự mài mòn của dụng cụ cắt

Khái niệm

Cơ chế mài mòn dụng cụ cắt

Các dạng mài mòn dụng cụ cắt

Đồ thị mòn theo thời gian

Chỉ tiêu đánh giá sự mài mòn dụng cụ cắt

Các phương pháp xác định lượng mòn

Tuổi bền của dụng cụ cắt

Khái niệm về tuổi bền dụng cụ

Các yếu tố ảnh hưởng tới tuổi bền DCC

Mối quan hệ giữa tuổi bền dụng cụ và vận tốc cắt

2

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Mục tiêu

Nghiên cứu cơ chế mòn dụng cụ

Tìm hiểu về các dạng mòn

Đưa ra các chỉ tiêu đánh giá mòn

Ý nghĩa mối quan hệ giữa tuổi bền dụng cụ và vận tốc cắt

3TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Điều kiện làm việc của dụng cụ cắt

Chịu áp lực lên bề mặt làm việc lớn

Làm việc trong điều kiện lực cắt thay đổi

Nhiệt độ vùng cắt cao (có thể lên tới 1000oC)

Ma sát lớn do phoi trượt trên mặt trước và mặt sau tiếp xúc bề mặt đã gia công

4

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Các dạng hỏng chính của DCC

Gẫy, vỡ phần cắt của dụng cụ

Mòn dụng cụ

5TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Khái niệm mòn

Sự thay đổi bề mặt của dụng cụ so với bề mặt trước khi gia công (bề mặt

ban đầu), kết quả là trong suốt quá trình cắt, một lớp vật liệu của dụng cụ

mất đi dần dần.

6

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Cơ chế mài mòn của DCC

7

1. Mòn vì cào xước (hạt mài)

2. Mòn vì chảy dính

3. Mòn vì oxy hóa

4. Mòn do khuếch tán

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Cơ chế mài mòn của DCC

8

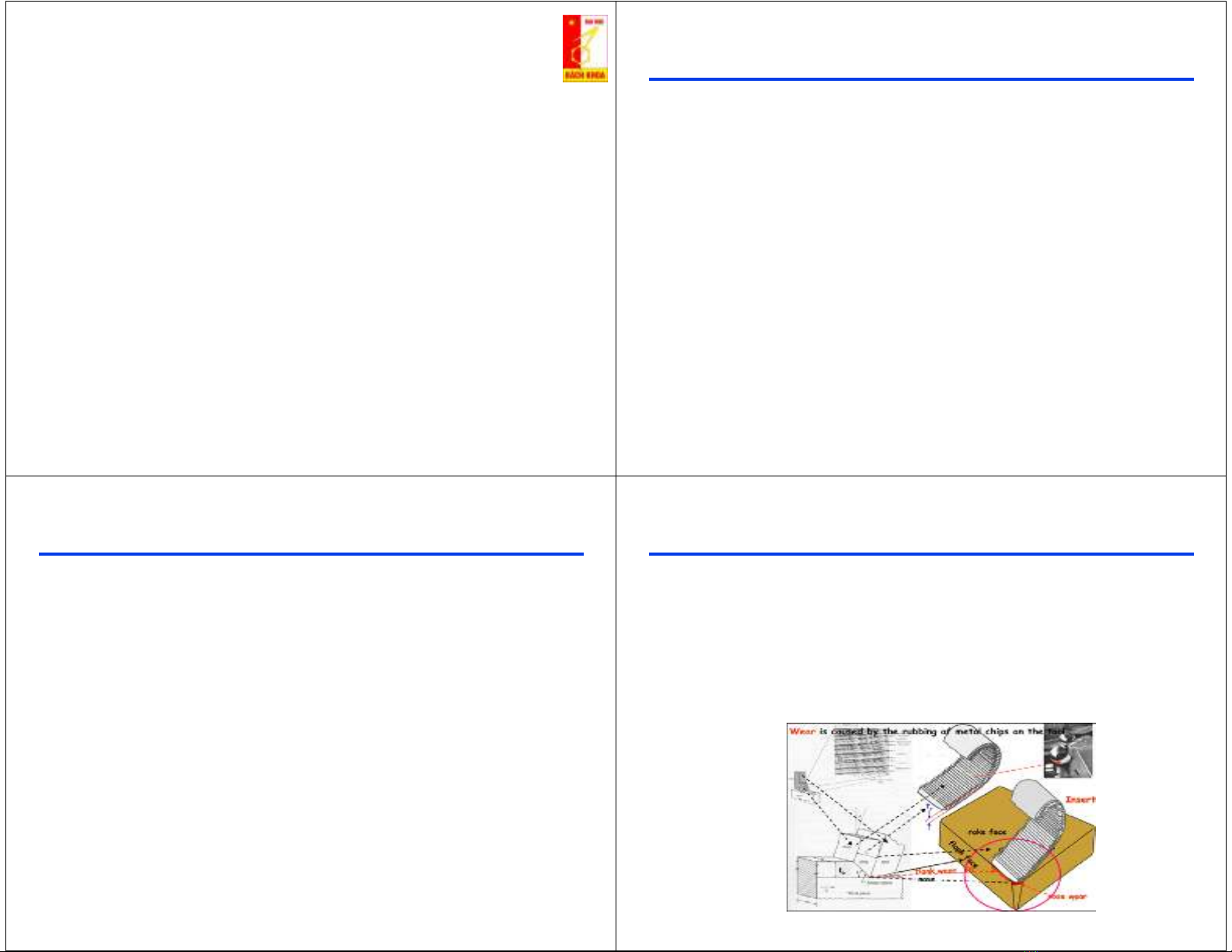

Mòn vì cào xước (hạt mài)

Bản chất: Trong quá trình cắt các hạt cứng ( hạt mài) từ vật liệu gia công và

phoi cào xước (mài mòn) các bề mặt tiếp xúc của dụng cụ với chi tiết, DCC với

phoi. Các hạt cứng nhỏ cào tróc đi các phần tử vật liệu dụng cụ trên mặt trước

và mặt sau trong quá trình cắt → Mòn.

Đặc điểm:

+ Khi cắt ở tốc độ cắt thấp, cơ chế mài mòn cào xước là chính.

+ Mòn vì cào xước tạo nên trên bề mặt tiếp xúc của dụng cụ các vết song song

với phương thoát phoi.

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Cơ chế mài mòn của DCC

9

Mòn vì chảy dính

Bản chất: Khi cắt đến một tốc độ cắt nhất định (tùy theo vật liệu DCC), nhiệt cắt

lớn, áp lực lớn ở các bề mặt tiếp xúc làm cho các phần tử vật liệu dụng cụ bị

chảy dẻo nhiều, dính vào phoi và chi tiết gia công trong quá trình chuyển động bị

mất đi → gây ra mòn dao.

Đặc điểm:

+ Các phần tử chảy dính của vật liệu dụng cụ phụ thuộc vào vật liệu gia công,

điều kiện cắt và vật liệu dụng cụ (các loại vật liệu dụng cụ dẻo dễ chảy dính hơn).

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Cơ chế mài mòn của DCC

10

Mòn vì oxy hoá

Bản chất: Ở tốc độ cắt cao ( nhiệt cắt lớn) vật liệu lớp bề mặt của dụng cụ dễ bị

oxy hoá (do tiếp xúc với không khí) tạo thành các lớp oxít. Lớp này mỏng và giòn

có sức bền kém nên dễ bị phá huỷ, tách ra khỏi bề mặt của dụng cụ → gây ra

mòn.

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Cơ chế mài mòn của DCC

11

Mòn do khuếch tán

Bản chất: Khi cắt ở nhiệt độ cao, biến dạng dẻo lớn, vật liệu của dụng cụ và chi

tiết tương đồng về thành phần hóa học nên xảy ra hiện tượng khuyếch tán vào

nhau. Kết quả là một phần vật liệu của dụng cụ khuếch tán vào phoi và vật liệu

gia công→mòn.

Đặc điểm:

+Trong quá trình cắt lượng vật liệu dụng cụ khuếch tán vào chi tiết và phoi lớn

hơn so với trường hợp tiếp xúc ở trạng thái tĩnh vài nghìn lần.

+ Ở nhiệt độ cao, dụng cụ hợp kim cứng thường xảy ra do khuyếch tán là chủ

yếu.

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Cơ chế mài mòn của DCC

12

Nhận xét

Dụng cụ bị mòn theo cả 4 cơ chế, trong đó cơ chế mòn nào là chủ yếu thì ta nói

dụng cụ bị mòn theo cơ chế đó.

Ở nhiệt độ cắt thấp thì mòn vì cào xước là chủ yếu, còn 3 cơ chế mòn còn lại

xảy ra chủ yếu ở nhiệt độ cao.

Với các chế độ gia công thực tế thì cơ chế mài mòn chảy dính là chủ yếu.

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

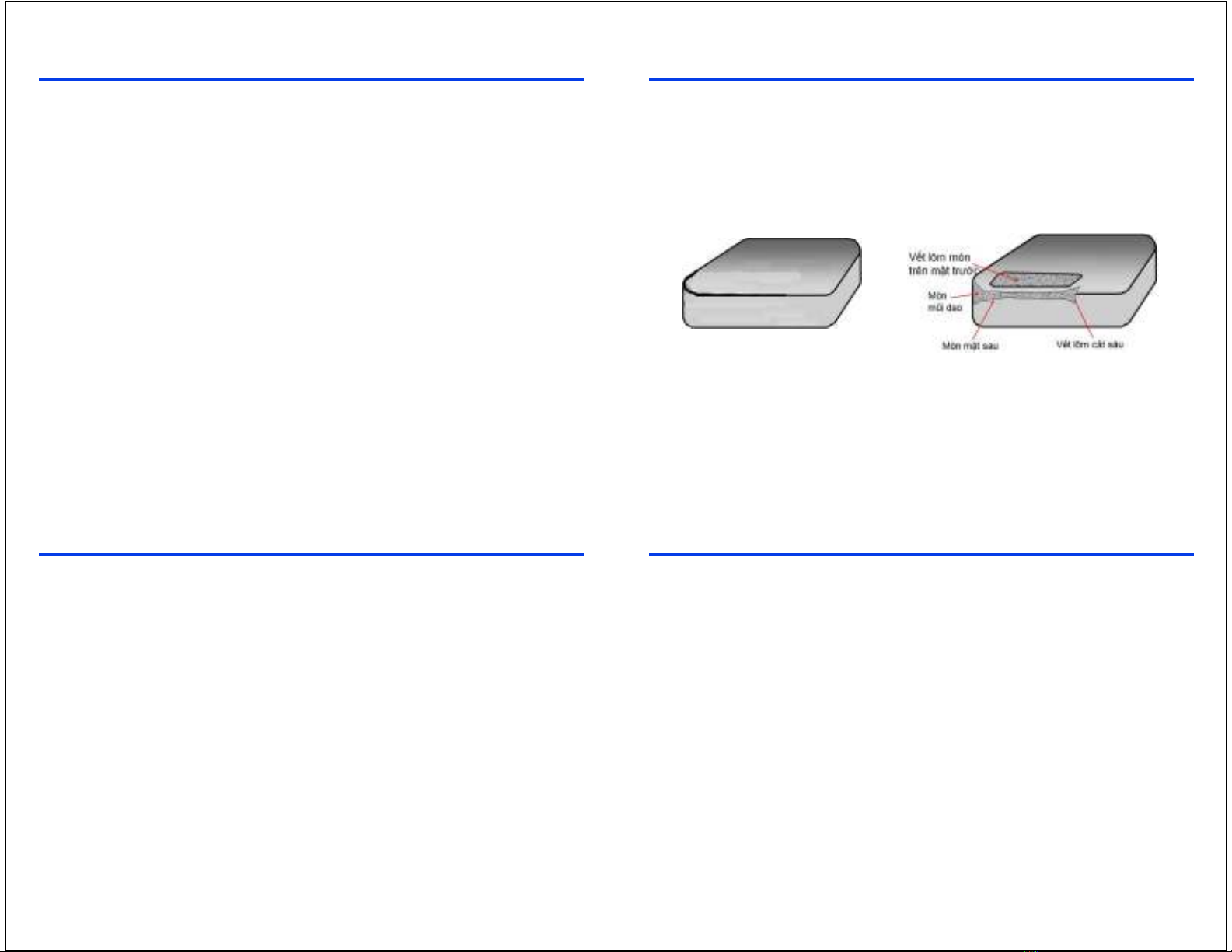

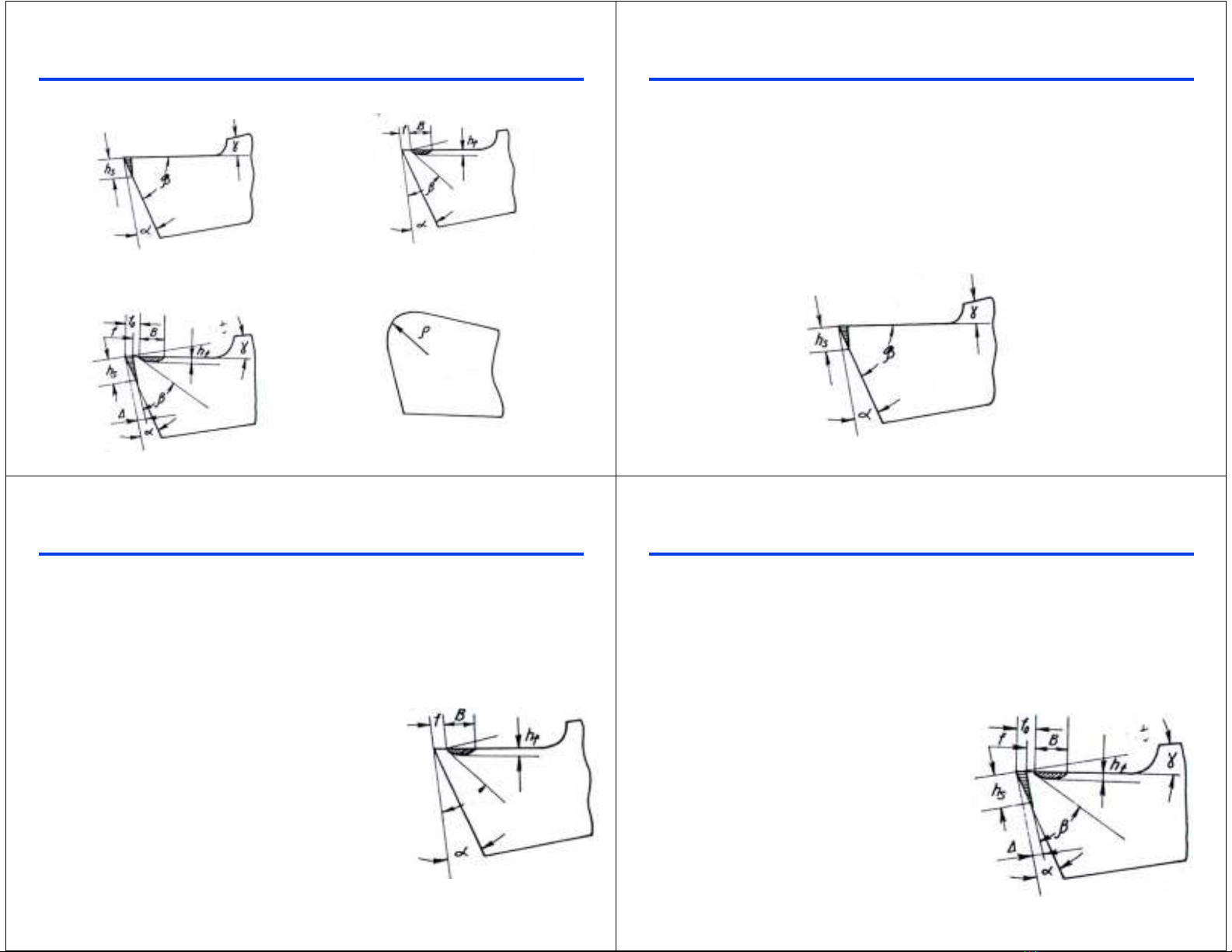

Các dạng mòn của DCC

13

Mài mòn theo mặt sau

Mài mòn tù lưỡi cắt

Mài mòn theo mặt trước

Mài mòn đồng thời mặt trước và mặt

sau

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Các dạng mòn của DCC

14

Mòn theo mặt sau

Nguyên nhân: do ma sát, tiếp xúc giữa mặt sau và chi tiết gia công. .

Mài mòn mặt sau thường xảy ra khi cắt các loại vật liệu dẻo với chiều dày cắt

nhỏ (a < 0,1mm), khi cắt các vật liệu giòn (gang xám).

Được đặc trưng bằng chiều cao mòn hs

Ảnh hưởng: DCC giảm (mất) khả năng cắt, chất lượng chi tiết giảm.

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Các dạng mòn của DCC

15

Mòn theo mặt trước

Nguyên nhân: Xảy ra do phoi trượt thoát ra trong quá trình cắt. Do đó trên mặt

trước hình thành một trung tâm áp lực cách lưỡi cắt một đoạn (cạnh viền) nào

đó nên mặt trước mòn theo rãnh lưỡi liềm.

δ

Xảy ra khi cắt các loại vật liệu dẻo với chiều dày

cắt lớn(a>0,6mm) vì trong trường hợp đó nhiệt

cắt mặt trước cao hơn nhiệtcắt mặt sau. Khi MS

được bảo vệ bởi lẹo dao.

Đặc trưng: B, f, hf

Ảnh hưởng: DCC vẫn có khả năng gia công,

nhưng DCC yếu .

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Các dạng mòn của DCC

16

Mòn theo cả mặt trước và mặt sau

Nguyên nhân: Do ma sát giữa phoi và mặ trước, ma sát giữa mặt sau và bề

mặt gia công.

Thường gặp: Khi gia công vật liệu dẻo với chiều dày a=(0,1÷0,5)mm.

Đặc trưng: hs, B, f, hf.

Ảnh hưởng: do đó độ sắc lưỡi cắt tăng,

sức bền lưỡi cắt giảm, DCC giảm (mất)

khả năng cắt, chất lượng chi tiết giảm.

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

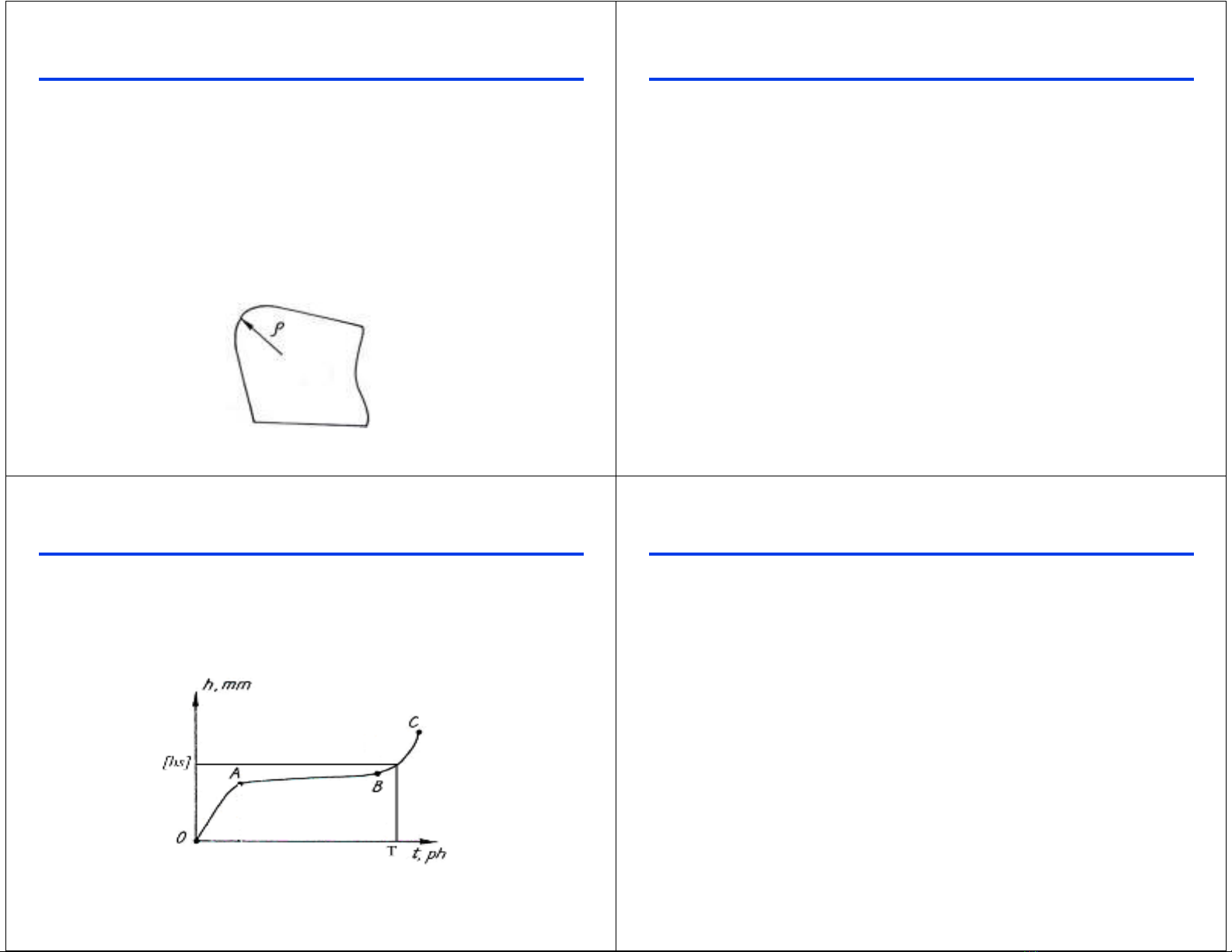

Các dạng mòn của DCC

Mòn tù lưỡi cắt

Nguyên nhân: Nhiệt tập trung tại đầu mũi dao lớn, dao bị tù nhanh.

Thường gặp: Khi gia công các loại vật liệu có tính dẫn nhiệt kém như chất dẻo.

Đặc trưng: ρ

Ảnh hưởng: DCC giảm (mất) khả năng cắt, chất lượng chi tiết giảm.

17 TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Các dạng mòn của DCC

Nhận xét

Trong các dạng mài mòn thì mài mòn theo mặt sau (hs) là quan trọng nhất và

dễ xác định nhất. Chiều cao mòn hs được dùng làm tiêu chuẩn đánh giá lượng

mài mòn.

Tuỳ thuộc vào vật liệu của chi tiết gia công mà mòn xảy ra theo các dạng khác

nhau: Thường vật liệu dẻo (thép) – chủ yếu mòn theo cả mặt trước và mặt sau,

vật liệu giòn (gang xám ) chủ yếu mòn mặt sau, vật liệu dẫn nhiệt kém (chất dẻo)

chủyếumòntùlưỡicắt.

18

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

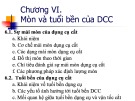

Các dạng mòn của DCC

19

Đồ thị mòn theo thời gian

- OA: dao mòn nhanh

- AB: mòn bình thường (quá trình làm việc)

- BC: Mòn khốc liệt

TS. Nguyễn Trọng Hải – Đại Học Bách Khoa Hà Nội

Chương 7: Mòn và tuổi bền dụng cụ cắt

Chỉ tiêu đánh giá mòn DCC

20

Chỉ tiêu mòn mặt sau: Dựa vào hs, hs≤[hs]

[hs] được xác định phụ thuộc chủ yếu vào yêu cầu độ bóng, độ chính

xác của chi tiết gia công, vật liệu làm dụng cụ và vật liệu gia công.

Ví dụ: khi gia công thô thép bằng dụng cụ hợp cứng [hs]=(0,8÷1mm)

hslà thông số cần xác định (đo).

![Bộ câu hỏi lý thuyết Vật lý đại cương 2 [chuẩn nhất/mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251003/kimphuong1001/135x160/74511759476041.jpg)

![Bài giảng Vật lý đại cương Chương 4 Học viện Kỹ thuật mật mã [Chuẩn SEO]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250925/kimphuong1001/135x160/46461758790667.jpg)