Môn học: Thi công Cầu

PHẦN IV

XÂY DỰNG CẦU THÉP

VÀ CẦU THÉP LIÊN HỢP

VỚI BẢN BÊ TÔNG CÔNG

CỐT THÉP

Môn học: Thi công Cầu

Chương 1

CHẾ TẠO CẦU THÉP

1.1. PHƯƠNG PHÁP CHẾ TẠO KẾT CẤU THÉP VÀ CÁC NHÀ MÁY

CHẾ TẠO

Trong các nhà máy hoặc các cơ sở chế tạo kết cấu thép thường phải dùng các loại

thép cán cơ bản để chế tạo thành các kết cấu cụ thể theo đơn đặt hàng của các cơ quan

thiết kế.

Các thành phẩm công nghiệp xây dựng của các nhà máy cán thép thường chế tạo

các dạng thép cơ bản sau đây:

1. Thép tấm có chiều dài từ 3.1 – 8 m, rộng từ 1.5 – 2.2m với độ tăng chiều rộng

từ 0.1 – 0.2m. Chiều dày thép tấm có thể tới 60mm. Trong đó thép dài thường có chiều

dày lớn hơn để tránh biến dạng quá lớn khi vận chuyển và xếp kho.

2. Thép tấm rộng vạn năng, chiều dài 5 – 18m, rộng từ 1.5 – 2.2m, với độ thay đổi

chiều rộng 10 – 30mm. Chiều dày của thép bản vạn năng cũng có thể tới 60mm.

3. Các loại thép hình như thép góc đều cạnh hoặc cánh lệch, các loại chữ C hoặc

chữ I.

4. Các loại thép tròn để chế tạo đinh tán, bu lông và con lăn.

Quá trình chế tạo trong nhà máy bắt đầu từ việc bốc dỡ hàng hóa đến chế tạo các

bộ phận, các chi tiết và cuối cùng là các thành phẩm, tức là toàn bộ kết cấu nhịp cầu

hoặc là bộ phận của cầu. Việc chế tạo toàn bộ kết cấu nhịp trong nhà máy chỉ thực

hiện trong các trường hợp rất đặc biệt, với điều kiện kết cấu nhịp có thể đặt vừa lên các

phương tiện vận chuyển.

Trước khi gia công, thép cần được rửa, cạo gỉ và phân loại theo hình dạng, theo số

liệu, theo kích thước… Nếu thép bị cong vênh cần hiệu chỉnh các biến dạng và xếp

kho.

Tiếp theo là quá trình gia công các bộ phận chi tiết bao gồm từ việc lấy dấu, đánh

dấu đường bao, tâm lỗ và các đường cắt trên các tấm thép, thép góc.

Theo các đường đánh dấu đột và tâm lỗ tiến hành cắt uốn, khoan hoặc đột lỗ

bulông và đinh tán, gia công đầu và mép bằng máy bào hoặc máy phay. Các chi tiết đã

chuẩn bị và đánh dấu được chuyển sang khâu lắp ráp để ghép thành từng thanh, từng

đoạn dầm, hoặc từng bộ phận kết cấu cầu. Trong giai đoạn này các chi tiết được liên

kết với nhau bằng đinh tán trong xưởng hoặc bằng hàn điện tự động. Trước khi hàn

hoặc tán, để đảm bảo độ chính xác, các chi tiết thường được gá tạm bằng các mối hàn

đính hoặc bằng các bulông gá lắp. Khi các thanh hoặc các bộ phận của cầu đã chế tạo

xong, cần kiểm tra lại kích thước rồi mới chuyển sang bước tạo lỗ cho các mối nối lắp

ráp tại công trường. Bước cuối cùng là sơn và đánh dấu.

Để thực hiện quá trình sản xuất như trên, nhà máy chế tạo kết cấu cầu phải có các

phân xưởng chính sau đây:

1. Xưởng thu nhận cạo gỉ, phân loại điều chỉnh cong vênh và xếp kho.

2. Xưởng lấy dấu, chế tạo và gia công các chi tiết.

3. Xưởng lắp ráp các chi tiết bằng hàn điện.

4. Xưởng lắp ráp chi tiết bằng đinh tán.

4. Xưởng kiểm tra tổng thể và lắp thử.

Môn học: Thi công Cầu

6. Xưởng sơn và xếp kho.

Ngoài ra còn cần các công xưởng phụ như xưởng chế tạo đinh tán và bulông,

xưởng rèn, xưởng làm công cụ và sửa chữa, xưởng gia công nhiệt, trạm ôxy, trạm khí

nén, xưởng chế tạo các khuôn mẫu…

Mặt bằng xưởng được bố trí trên nguyên tắc dây chuyền. Kết cấu cầu sẽ di chuyển

từ đầu xưởng đến cuối xưởng theo từng công đoạn sẽ do từng phân xưởng đảm trách.

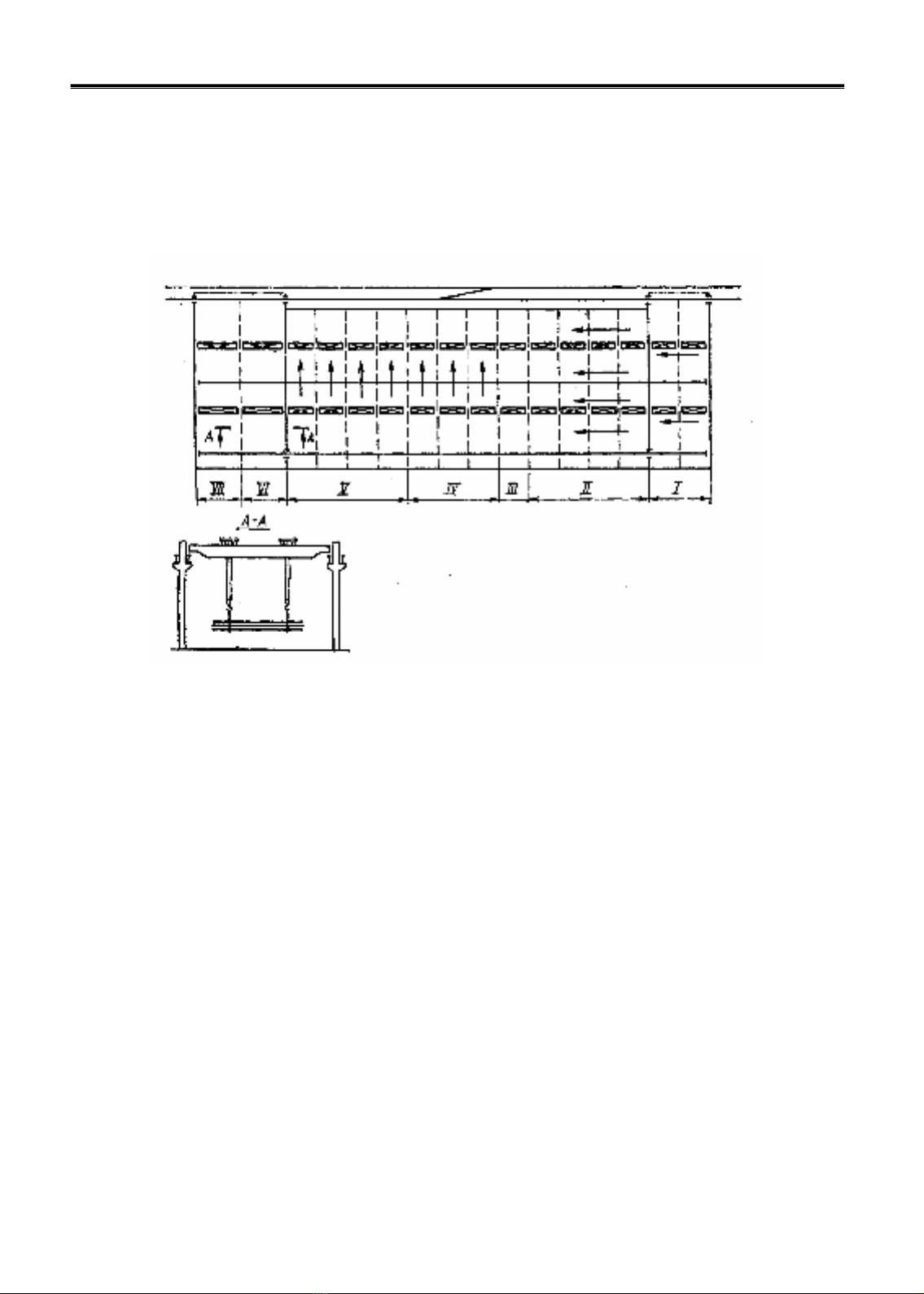

Hình IV.1.1. Bố trí mặt bằng nhà máy chế tạo cầu thép

Ngoài ra hiện nay tùy theo tính chất công trình và khối lượng thi công mà có thể

bố trí xưởng chế tạo tại công trường, tuy nhiên các xưởng này không đủ thiết bị lớn,

công nghệ lớn, nên chỉ gia công các cấu kiện nhỏ, đơn giản như các thanh giằng, dầm

ngang, dầm dọc...

1.2. TIẾP NHẬN VÀ CHUẨN BỊ THÉP

1.2.1. TIẾP NHẬN THÉP

Thép do các nhà máy chế tạo hoặc nhập từ nước ngoài về do đó khi xuất xưởng

phải có dấu kiểm tra của nhà máy, chứng chỉ thí nghiệm kiểm tra chất lượng

thép và dấu ký hiệu xuất xứ của thép. Trong chứng chỉ của thép có ghi rõ thành

phân hoá học và tính chất cơ lý của nó. Do đó khi tiếp nhận thép để gia công

I: Phân xưởng chuẩn bị thép

II: Phân xưởng gia công thép

III: Kho chứa các chi tiết đã gia công

IV: Phân xưởng lắp ráp và tán định

V: Phân xưởng lắp ráp và hàn

VI: Phân xưởng lắp ráp tổng thể

VII: Phân xưởng sơn

Môn học: Thi công Cầu

cần phải xem xét mã hiệu và chất lượng của chúng mà dễ nhìn thấy nhất là gỉ

sét và cong vênh.

Sau khi tiếp nhận thép và lấy hồ sơ cần đánh dấu bằng cách dùng sơn trắng ghi

số hiệu hồ sơ tiếp nhận lên đầu của thép.

1.2.2 NẮN THÉP

Trong quá trình vận chuyển, thép có thể bị cong vênh, hoặc quá trình nguội

lạnh không đều sau khi cán, do đó cần phải nắn thép trở lại hình dạng ban đầu

trước khi gia công.

Có hai dạng nắn thép là nắn nóng và nắn nguội; thông thường thì thép được nắn

nguội trừ trường hợp thép bị cong vênh quá lớn mới nắn bằng nắn nóng.

Uốn nắn thép ở trạng thái nguội thì thực chất là bắt thép làm việc trong giai

đoạn chảy dẻo do đó làm giảm tính dẻo và phẩm chất thép. Vì vậy mà biến dạng

dọc tương đối cho phép của thép khi uốn, sửa phải nhỏ hơn 1%, tức là mới

chiếm 1 phần nhỏ trong toàn bộ biến dạng khi chịu tải. Cần phải khống chế bán

kính cong tối thiểu min và độ võng cực đại cho phép fmax khi uốn, trị số này phụ

thuộc vào kích thước tiết diện ngang và chiều dài đoạn có biến dạng L.

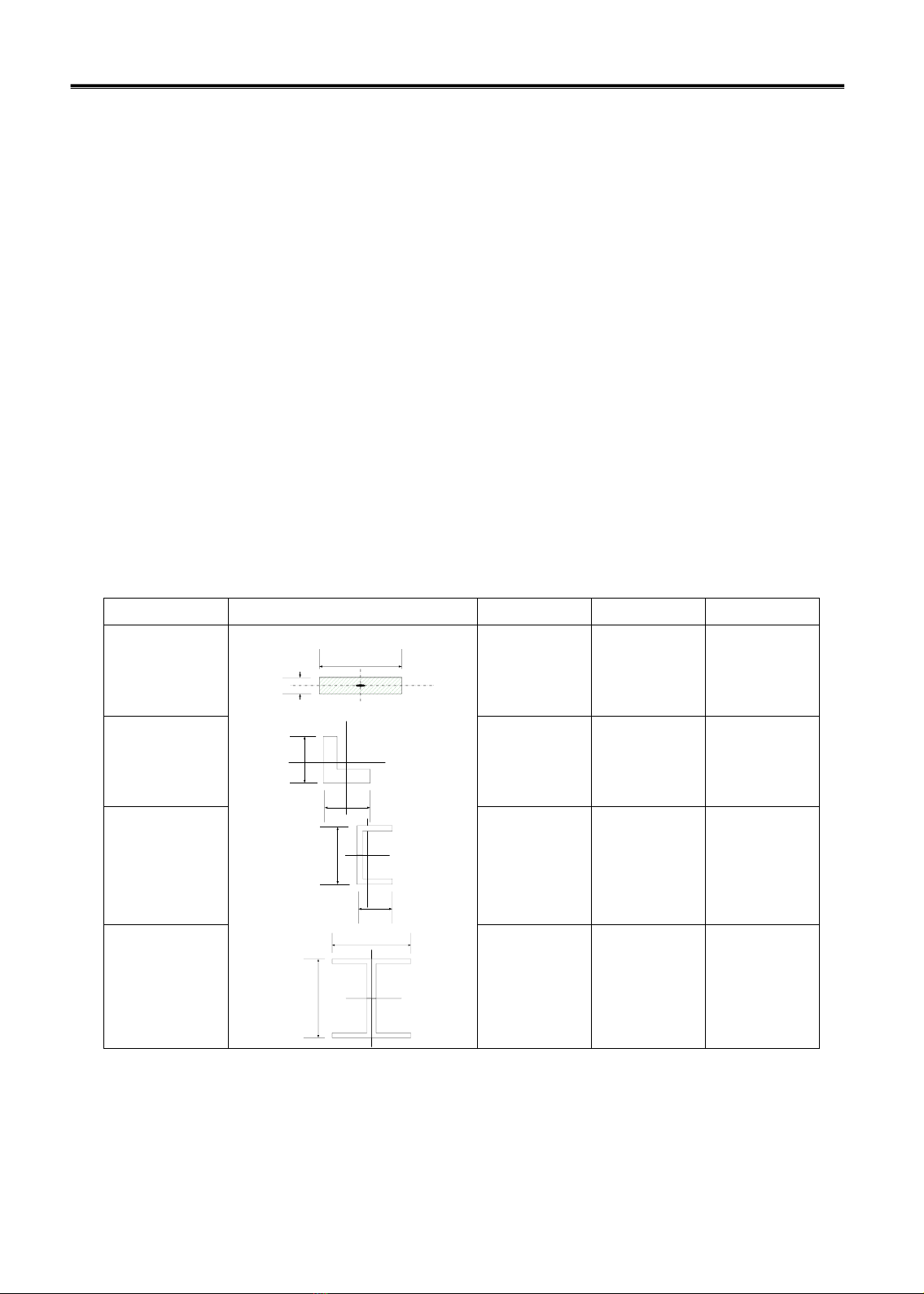

Bảng IV.1.1

Loại thép

Sơ đồ tiết diện

Trục uốn

min

fmax

Thép tấm

x-x

y-y

50h

-

L2/400b

L2/800b

Thép góc

x-x

y-y

90b

L2/720b

Thép C

x

y

b

h

x-x

y-y

50h

90b

L2/400h

L2/720b

Thép I

x

y

b

h

x-x

y-y

50h

50b

L2/400h

L2/400b

Nếu khi nắn nguội mà biến dạng của thép vượt quá trị số cho phép thì phải nắn

nóng. Nhiệt độ khi nắn nóng phải từ 900-1100oC và phải kết thúc việc uốn, nắn

thép ở nhiệt độ <700oC.

1. Nắn nguội

b

h

x

y

b

x

y

b

Môn học: Thi công Cầu

Khi nắn thép trên máy nắn thì bản thép được di chuyển qua hệ thống con lăn bố

trí xen kẽ nhau tạo cho thép có biến dạng hình sin. Khe hở giữa hai con lăn nhỏ

hơn chiều dày bản thép một ít để chỉ có thớ ngoài cùng của thép bị biến dạng

dẻo mà thôi. Để giảm chiều dày cũng như độ cong và độ uốn không được vượt

quá trị số cho phép ghi trên bảng IV.1.1. Để đảm bảo uốn nắn thật thẳng, thép

tấm được di chuyển qua hệ thống con lăn vài lần.

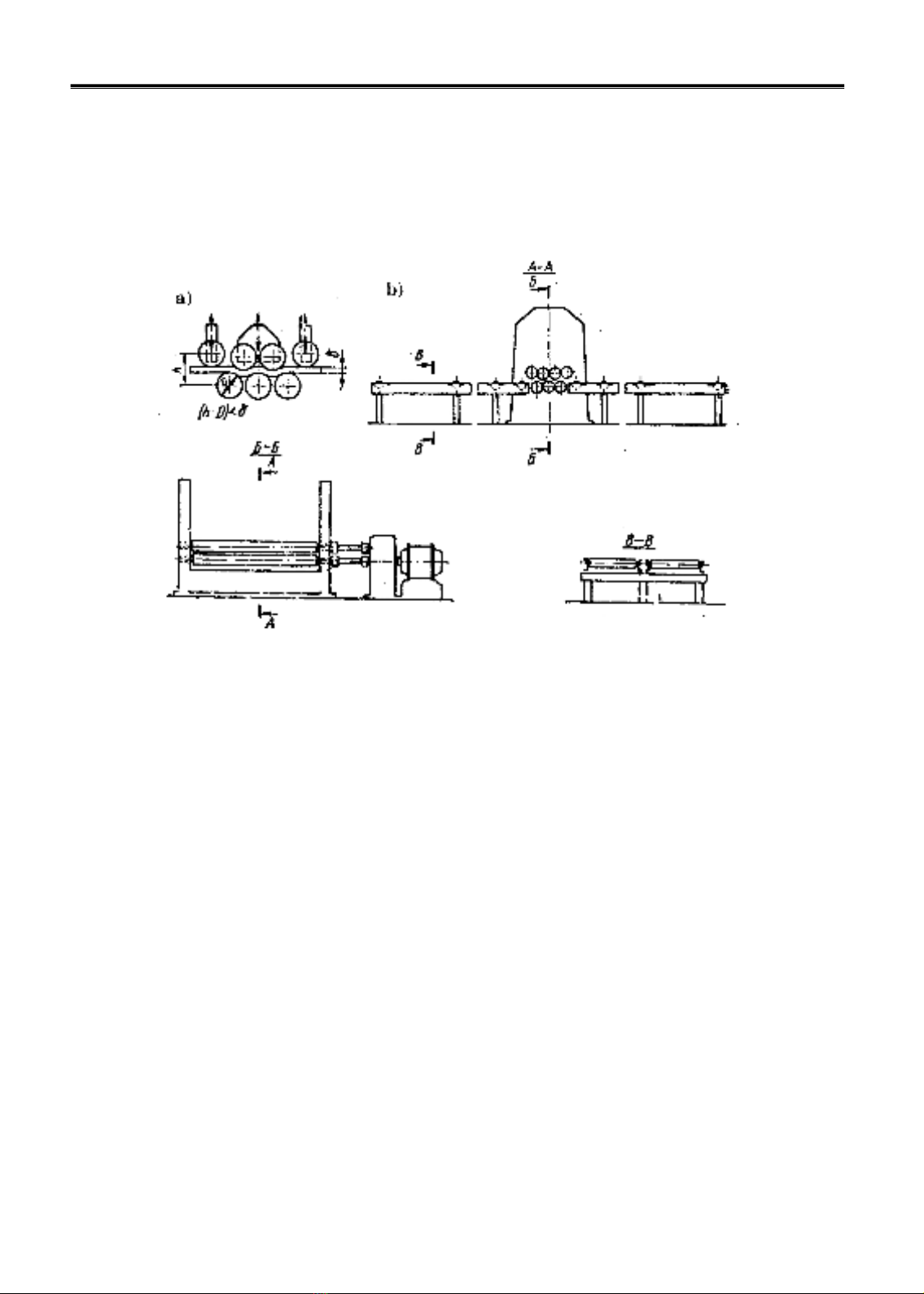

Hình IV.1.2: Máy nắn thép tấm

a) Sơ đồ bố trí con lăn

b) Sơ đồ máy nắn thép tấm

Máy nắn thép tấm (hình IV.1.2) thường có 5 con lăn, trong đó thớt dưới gồm 3

con lăn cố định, thớt trên gồm 2 con lăn có thể di chuyển theo chiều đứng để

điều chỉnh theo chiều dày các tấm thép khi nắn nguội. Hai con lăn trên ngoài

cùng (con lăn thứ 6 và thứ 7) không tham gia uốn nắn thép nhưng đã chống thép

khỏi bị uốn cong lên trên khi ra khỏi bàn lăn. Độ cao các con lăn này bố trí sao

cho khi ra khỏi bàn lăn tấm thép hoàn toàn thẳng. Các con lăn dưới chuyển

động nhờ động cơ điện truyền lực qua bộ truyền động.

Phía trước và sau máy có bố trí hai chiếc bàn, trên bàn có bố trí các con lăn cố

định. Thép tấm trước và sau khi nắn đều lăn trên các bàn lăn này. Mặt trên của

bàn lăn có cùng cao độ với mặt trên của các con lăn làm việc ở thớt dưới.

Sơ đồ làm việc của máy nắn thép góc cũng giống như nắn thép tấm, nhưng con

lăn có hình như thép góc và được bố trí hẫng.

![Bài giảng Quản lý vận hành và bảo trì công trình xây dựng [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251006/agonars97/135x160/30881759736164.jpg)