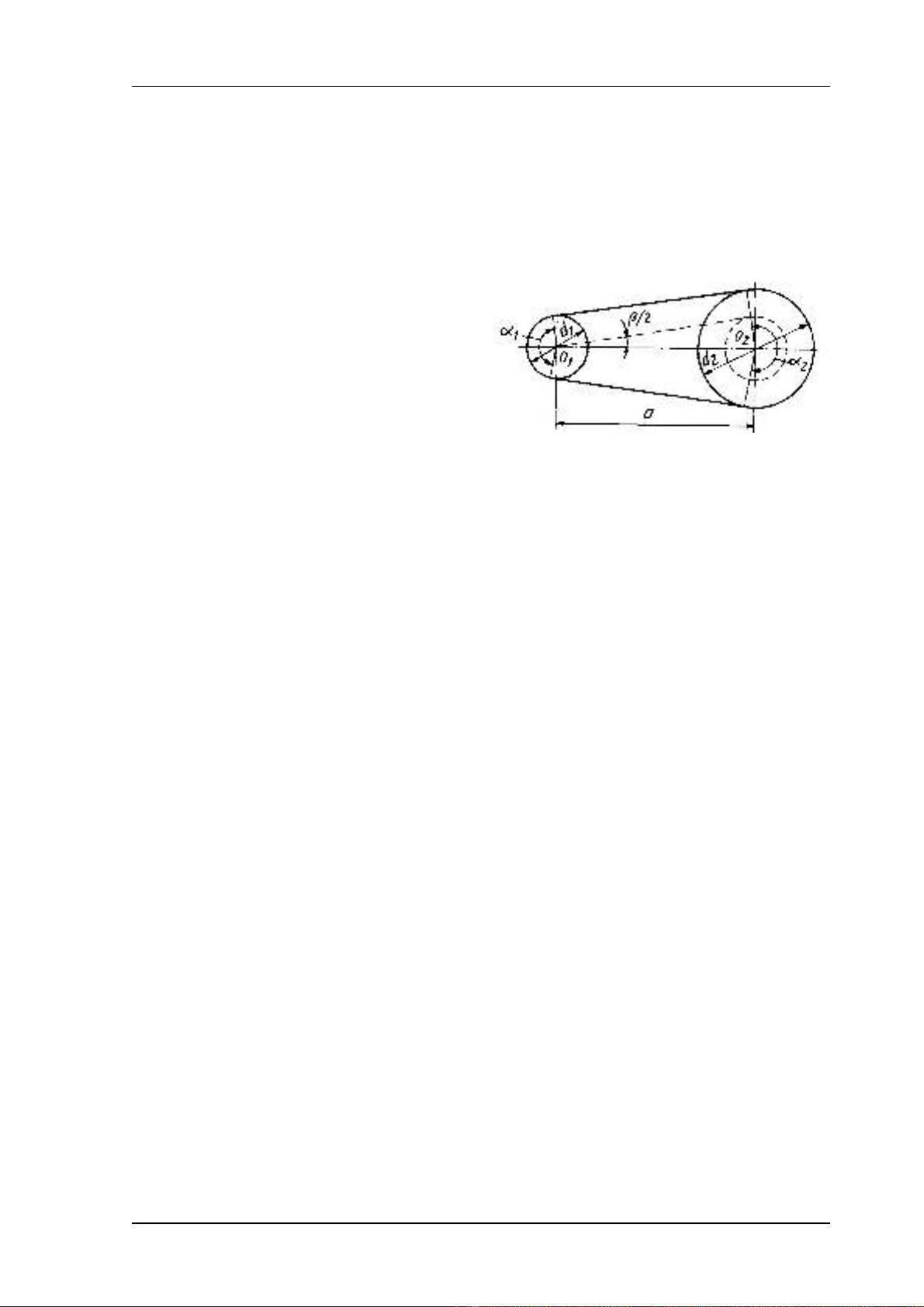

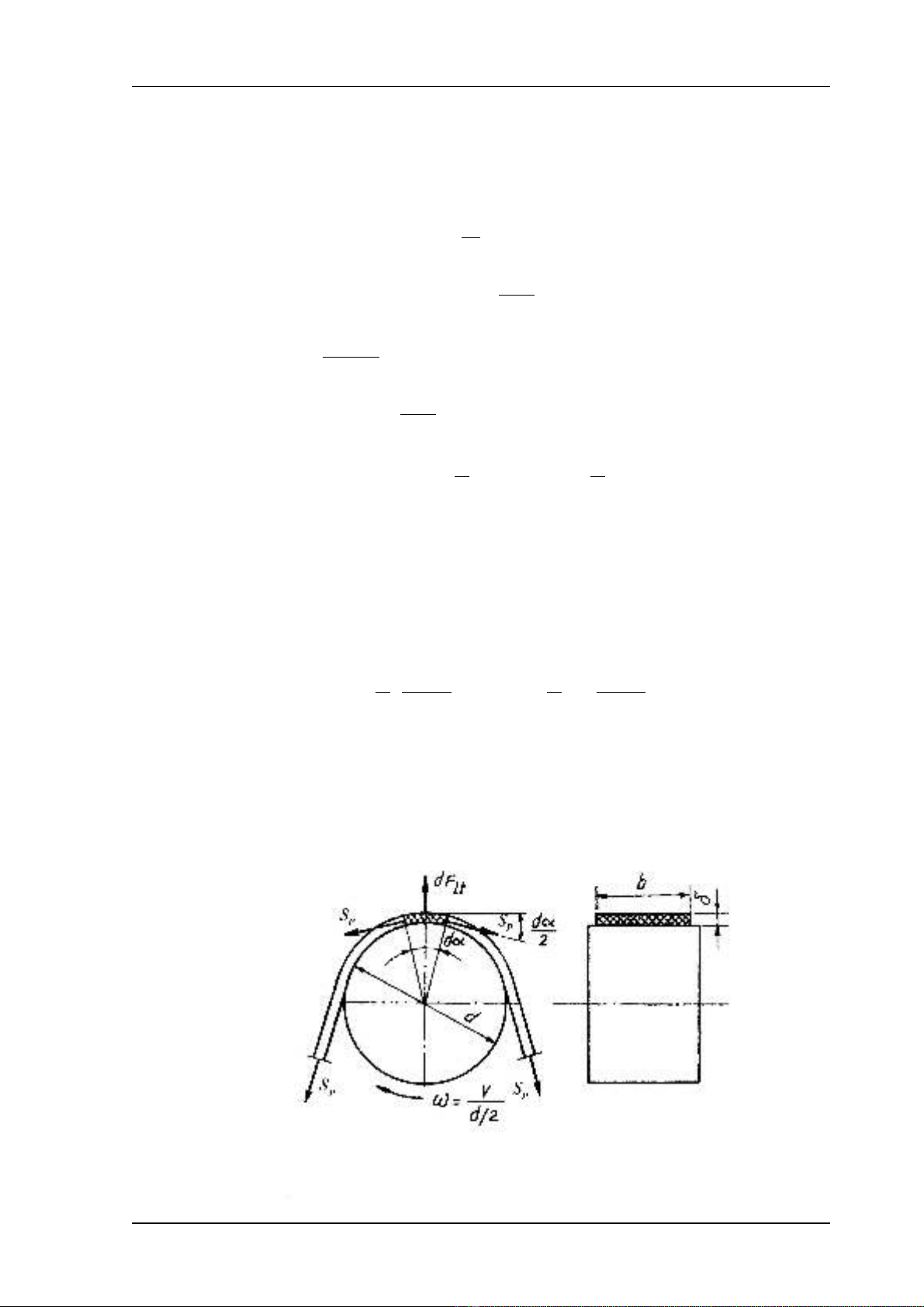

Hình 3.1

B i gi ng Chi ti t máyả ả ế

Ch ng 3ươ

TRUY N Đ NG ĐAIỀ Ộ

3.1 Khái niệm chung

3.1.1 C u t o chính và nguyên lý làm vi c c a b truy n đai ấ ạ ệ ủ ộ ề

_ B truy n đai ho t đ ng theo nguyênộ ề ạ ộ

lý ma sát: công su t t bánh ch đ ngấ ừ ủ ộ

(1) truy n cho bánh b đ ng (2) nh vàoề ị ộ ờ

ma sát sinh ra gi a dây đai (3) và bánhữ

đai (1), (2).

_ Ma sát sinh ra gi a hai b m t xácữ ề ặ

đ nh theo công th c:ị ứ

.

ms

F f N=

Nh v y, đ có l c ma sát thì c n thi tư ậ ể ự ầ ế

ph i có áp l c pháp tuy n. Trong b truy n đai, đ t o l c pháp tuy n thì ph i t oả ự ế ộ ề ể ạ ự ế ả ạ

l c căng đai ban đ u, ký hi u là Sự ầ ệ 0.

3.1.2 u nh c đi m và ph m vi s d ng Ư ượ ể ạ ử ụ

a. u đi mƯ ể

_Có th truy n đ ng gi a các tr c cách xa nhau (<15m)ể ề ộ ữ ụ

_Làm vi c êm, không gây n nh vào đ d o c a đai nên có th truy n đ ng v iệ ồ ờ ộ ẽ ủ ể ề ộ ớ

v n t c l n.ậ ố ớ

_Nh vào tính ch t đàn h i c a đai nên tránh đ c dao đ ng sinh ra do t i tr ngờ ấ ồ ủ ượ ộ ả ọ

thay đ i tác d ng lên c c u.ổ ụ ơ ấ

_Nh vào s tr t tr n c a đai nên đ phòng s quá t i x y ra trên đ ng c .ờ ự ượ ơ ủ ề ự ả ả ộ ơ

_K t c u và v n hành đ n gi n.ế ấ ậ ơ ả

b. Nh c đi mượ ể

_Kích th c b tuy n đai l n so v i các b truy n khác: xích, bánh răng.ướ ộ ề ớ ớ ộ ề

_T s truy n thay đ i do hi n t ng tr t tr n gi a đai và bánh đai (ngo i tr đaiỉ ố ề ổ ệ ượ ượ ơ ữ ạ ừ

răng)

_T i tr ng tác d ng lên tr c và l n (th ng g p 2-3 l n so v i b tru n bánhả ọ ụ ụ ổ ớ ườ ấ ầ ớ ộ ỵề

răng) do ph i có l c căng đai ban đ u (t o áp l c pháp tuy n lên đai đ t o l cả ự ầ ạ ự ế ể ạ ự

ma sát)

_Tu i th c a b truy n đai th p.ổ ọ ủ ộ ề ấ

Hi n nay, b truy n đai thang đ c s d ng r ng rãi, đai d t ngày càng ít sệ ộ ề ượ ử ụ ộ ẹ ử

d ng. Khuynh h ng dùng b truy n đai răng ngày càng ph bi n vì t n d ng đ cụ ướ ộ ề ổ ế ậ ụ ượ

u đi m c a b truy n bánh răng và b truy n đai.ư ể ủ ộ ề ộ ề

c. Ph m vi s d ngạ ử ụ

Bô truyên đai th ng dung đê truyên ! " ườ " # " công suât không qua 40 $ $ - 50 Kw, vân tôc! $

thông th ng khoang ườ # 5 - 30 m/s. Ty sô truyên i cua đai det th ng không qua 5, đôi# $ " # ! ườ $ $

v i đai thang không qua 10ớ $

3.1.3 Các lo i đai và bánh đai ạ

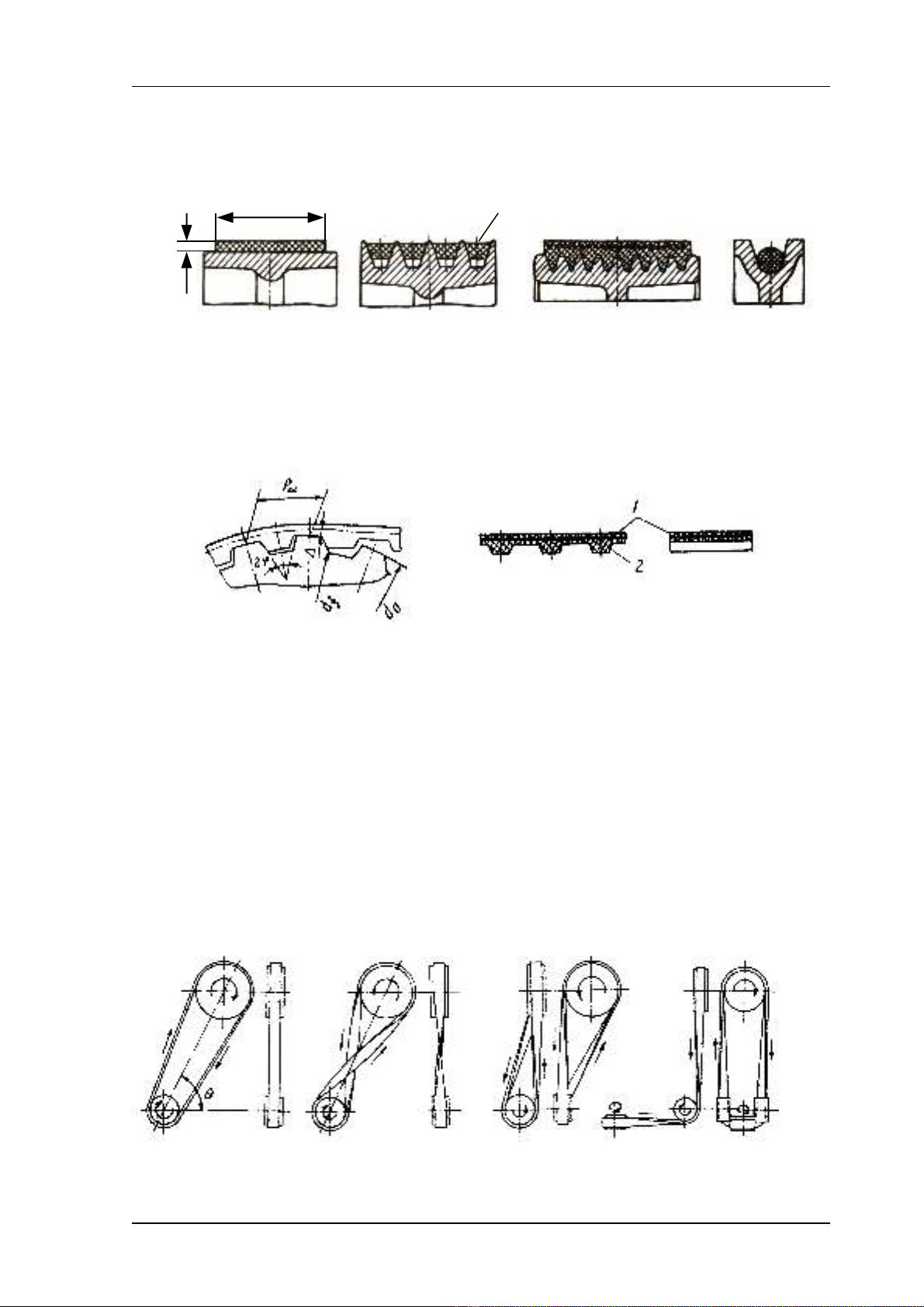

* Theo hình dáng ti t di n đai ế ệ

Ch ng 3. Truy n đ ng đaiươ ề ộ 1

B i gi ng Chi ti t máyả ả ế

a. Đai d t:ẹ có ti t di n ngang hình ch nh t, chi u r ng b, chi u dày h (hìnhế ệ ữ ậ ề ộ ề

3.2a) V t li u ch t o đai d t là: da, s i bông, s i len, s i t ng h p, v i cao su.ậ ệ ế ạ ẹ ợ ợ ợ ổ ợ ả

Trong đó đai v i cao su đ c dùng r ng rãi nh t. Kích th c b và h c a ti t di n đaiả ượ ộ ấ ướ ủ ế ệ

đ c tiêu chu n hóa.ượ ẩ

.

b. Đai thang : có ti t di n ngang hình thang cân (hình 3.2b). V t li u ch t oế ệ ậ ệ ế ạ

đai thang là v i cao su. G m các l p s i bông x p ho c b n ch u kéo, l p cao suả ồ ớ ợ ế ặ ệ ị ớ

dùng đ liên k t và ch u nén, tăng ma sát. Đai thang làm vi c theo hai m t bên. ể ế ị ệ ặ

Hình d ng, ti t di n và chi u dài đai thang đ c tiêu chu n hóa.ạ ế ệ ề ượ ẩ

c. Đai tròn: có ti t di n hình tròn, ch s d ng trong các máy công su t nhế ệ ỉ ử ụ ấ ỏ

(hình 3.2c).

d. Đai hình l cượ : là tr ng h p đ c bi t c a b truy n đai thang. Các đaiườ ợ ặ ệ ủ ộ ề

đ c làm li n nhau nh răng l c (Hình 3.3b). M i răng làm vi c nh m t đaiượ ề ư ượ ỗ ệ ư ộ

thang. S răng th ng dùng 2÷20, t i đa là 50 răng. Ti t di n răng đ c tiêu chu nố ườ ố ế ệ ượ ẩ

hóa.

e. Đai răng: là m t d ng bi n th c a b truy n đai. Dây đai có hình d ngộ ạ ế ể ủ ộ ề ạ

g n gi ng nh thanh răng, bánh đai có răng g n gi ng nh bánh răng. B truy n đaiầ ố ư ầ ố ư ộ ề

răng làm vi c theo nguyên t c ăn kh p là chính, ma sát là ph , l c căng trên đai kháệ ắ ớ ụ ự

nh (Hình 3.3 b). C u t o c a đai răng bao g m các s i thép b n ch u t i, n n vàỏ ấ ạ ủ ồ ợ ệ ị ả ề

răng b ng cao su ho c ch t d o. Thông s c b n c a đai răng đ c tiêu chu n hóa, ằ ặ ấ ẻ ố ơ ả ủ ượ ẩ

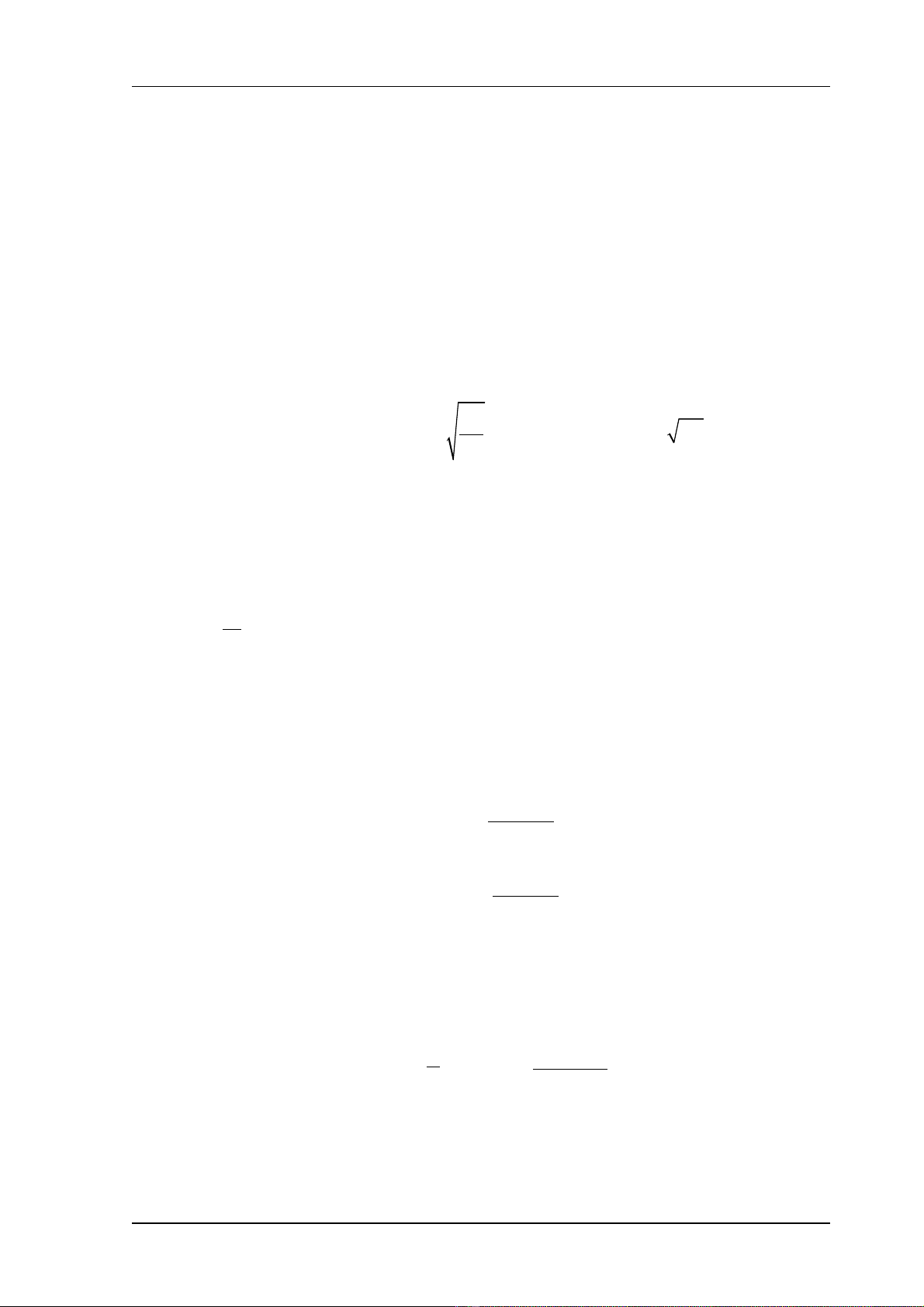

* Theo cách b trí truy n đ ngố ề ộ

Ch ng 3. Truy n đ ng đaiươ ề ộ 2

Hình 3.3 a,b

Hình 3.4

a) b) c) d)

F

b

h

Hình 3.2 c)a) b)

B i gi ng Chi ti t máyả ả ế

- Đai b t th ng: dùng đ truy n chuy n đ ng gi a hai tr c song song, hai bánh đaiắ ẳ ể ề ể ộ ữ ụ

quay cùng chi u (hình 3.4a). ề

- Đai b t chéo: dùng đ truy n chuy n đ ng gi a hai tr c song song, hai bánh đaiắ ể ề ể ộ ữ ụ

quay ng c chi u (hình 3.4b).ượ ề

- Đai b t n a chéo: dùng đ truy n chuy n đ ng gi a hai tr c chéo nhau (hình 3.4c,ắ ử ể ề ể ộ ữ ụ

d).

- Đai b t gãy góc nh có con lăn d n h ng, dùng truy n chuy n đ ng gi a hai tr cắ ờ ẫ ướ ề ể ộ ữ ụ

c t nhau (hình 3.4d).ắ

- Đai truy n đ ng cho nhi u tr c song song. ề ộ ề ụ

3.2 Các thông s hình h c chính c a b truy n đai ố ọ ủ ộ ề

3.2.1 Đ ng kính bánh đai ườ

- Đ ng kính bánh đai nh dườ ỏ 1 : có th xác đ nh theo công th c th c nghi m Xavêrinể ị ứ ự ệ

d1 = (1100 ÷ 1300)

1

3

1

N

n

ho c dặ1 = (5,2 ÷ 6,4)

31

M

(3-1)

v i ớ d1 : đ ng kính bánh đai nh (mm)ườ ỏ

n1 : s vòng quay bánh đai nh (vòng /phút)ố ỏ

M1 : Mômen xo n trên tr c d n (Nmm)ắ ụ ẫ

N1 : Công su t trên tr c d n (Kw)ấ ụ ẫ

- Đ ng kính bánh đai l n dườ ớ 2 đ c tính theo công th c:ượ ứ

d2 = d1.i.(1-

ξ

) (3-2)

v iớ i =

1

2

n

n

: t s truy nỉ ố ề

ξ

= (0,01÷0,05): h s tr t; ta có th l y g n đúng: dệ ố ượ ể ấ ầ 2 ≈ i.d1

Các đ ng kính bánh đai dườ 1 và d2 nên quy tròn theo tiêu chu n (tra b ng), th ngẩ ả ườ

ch n dọ1 v phía tăng, dề2 v phía gi m.ề ả

3.2.2 Góc ôm

- N u tính theo đ ta có góc ôm bánh đai nh : ế ộ ỏ

α1 = 1800 -

( )

2 1 0

.57

d d

A

−

(3-3)

- N u tính theo đ ta có góc ôm bánh đai l n: ế ộ ớ

α2 = 1800 +

( )

2 1 0

.57

d d

A

−

(3-4)

C n ki m tra đi u ki n: αầ ể ề ệ 1 ≥ 1500 đ i v i đai d t; αố ớ ẹ 2 ≥ 1200 đ i v i đai thang.ố ớ

3.2.3 Chi u dài đai ề

_ Gi s bi t dả ử ế 1, d2 và A c n xác đ nh L: ầ ị

L = 2A +

2

π

(d2 + d1) +

( )

A

dd

4

2

12 −

(mm) (3-5)

_ Đ i v i đai d t, ta c t dây theo chi u dài v a tính và c ng thêm m t kho ng 100 ÷ố ớ ẹ ắ ề ừ ộ ộ ả

400 mm đ n i dây đai.ể ố

_ Đ i v i đai thang, vì chi u dài đai thang ch n theo tiêu chu n. Nên ta ph i tính l iố ớ ề ọ ẩ ả ạ

kho ng cách tr c A (mm).ả ụ

Ch ng 3. Truy n đ ng đaiươ ề ộ 3

B i gi ng Chi ti t máyả ả ế

3.2.4 Kho ng cách tr c ả ụ

_ Gi s bi t dả ử ế 1; d2; L c n xác đ nh A:ầ ị

( ) ( ) ( )

2

2

1 2 2 1

2 1

12

4 2 2

d d d d

A L L d d

π

π

+ +

= − + − − −

(3-6)

_ Kho ng cách tr c A càng l n thì αả ụ ớ 1 càng l n, t n s thay đ i ng su t trong đaiớ ầ ố ổ ứ ấ

gi m. Do đó đ i v i đai d t nên l y A≥ 2(dả ố ớ ẹ ấ 1 + d2). Đ i v i đai thang kho ng cáchố ớ ả

tr c A t i thi u: Aụ ố ể min = 0,55(d1 + d2) + h (h: chi u cao đai thang)ề

_ Đ h n ch kích th c, gi m giá thành và ngăn ng a dao đ ng ngang c a đai, đ iể ạ ế ướ ả ừ ộ ủ ố

v i đai thang c n h n ch A ≤ Aớ ầ ạ ế max = 2(d1 + d2).

3.3 C h c truy n đ ng đai ơ ọ ề ộ

3.3.1 V n t c và t s truy n ậ ố ỷ ố ề

a. V n t c vòng trên các bánh đaiậ ố

+ Trên bánh d n: vẫ1 =

1000.60

11nd

π

(m/s) (3-7)

+ Trên bánh b d n: vị ẫ 2 =

1000.60

22nd

π

(m/s) (3-8)

trong đó: d1, d2 : đ ng kính bánh d n và bánh b d n (mm)ườ ẫ ị ẫ

n1, n2 : s vòng quay bánh d n và bánh b d n (vòng/phút). ố ẫ ị ẫ

_ V n t c b truy n đai thang không v t quá 30m/s vì khi đó x y ra hi n t ng daoậ ố ộ ề ượ ả ệ ượ

đ ng xo n, tăng l c ly tâm, nóng dây đai, gi m tu i th và hi u su t b truy n. V nộ ắ ự ả ổ ọ ệ ấ ộ ề ậ

t c t t nh t n m trong kho ng 20 ÷ 25m/s. N u v n t c nh h n 5m/s không ti nố ố ấ ằ ả ế ậ ố ỏ ơ ệ

s d ng b truy n đai. Đ i v i b truy n đai d t khi v n t c l n d hình thành cácử ụ ộ ề ố ớ ộ ề ẹ ậ ố ớ ễ

túi khí gi a b m t dây đai và bánh đai.ữ ề ặ

_ Ta có: v2 = v1 ( 1 – ξ )

v i ξ: h s tr t, (ξ = 0,01 ÷ 0,02)ớ ệ ố ượ

b. T s truy nỉ ố ề

i =

2

1

n

n

=

( )

ξ

−1

1

2

d

d

=

1

2

d

d

(3-9)

Do đó t s truy n c a b truy n đai không ph i là m t h ng s . Tuy nhiên vì giá trỉ ố ề ủ ộ ề ả ộ ằ ố ị

ξ nh nên ta có th l y g n đúng i = ỏ ể ấ ầ

1

2

d

d

(3-10)

3.3.2 L c tác d ng lên đai ự ụ

a. L c căng đaiự

_ Đ t o ma sát c n căng đai v i l c căng ban đ u Sể ạ ầ ớ ự ầ 0.

Khi b truy n làm vi c, bánh d n ch u tác d ng ch u tác d ng c a mômen Mộ ề ệ ẫ ị ụ ị ụ ủ 1, trong

nhánh d n l c căng lên Sẫ ự 1 và trong nhánh b d n l c gi m xu ng Sị ẫ ự ả ố 2. Gi s v t li uả ử ậ ệ

Ch ng 3. Truy n đ ng đaiươ ề ộ 4

B i gi ng Chi ti t máyả ả ế

làm đai tuân theo đ nh lu t Hooke, chi u dài L không đ i trong quá trình làm vi c taị ậ ề ổ ệ

có:

S1 = S0 + ΔS; : S2 = S0 - ΔS; => S1 + S2 = 2S0 v i (Sớ1 ≥ S0 ≥ S2).

- Đi u ki n cân b ng c a nhánh đai trên bánh d n:ề ệ ằ ủ ẫ

M1 =

( )

21

1

2SS

d−

=> S1 - S2 =

1

1

2

d

M

= P

v iớ P: l c vòng (P=ự

1000.N

v

)

T ừS1 + S2 = 2S0 và S1 - S2 =

1

1

2

d

M

= P

=> S1 = S0 +

2

P

; S2 = S0 -

2

P

Các bi u th c trên ch a nói lên m i liên h gi a kh năng t i c a b truy n v i cácể ứ ư ố ệ ữ ả ả ủ ộ ề ớ

nhân t v ma sát. Đ tìm m i quan h này t công th c Euler: Số ề ể ố ệ ừ ứ 1 = S2. efα

v i ớf : h s ma sátệ ố

α : cung ti p xúcế

_ V y đi u ki n đ b truy n đai làm vi c đ c là:ậ ề ệ ể ộ ề ệ ượ

S0 ≥

−

+

1

1

2

α

α

f

f

e

eP

=> S0 ≥

−

+1

2

1

2

α

f

e

P

(3-11)

Nh v y v i cùng m t giá tr Sư ậ ớ ộ ị 0 có th tăng kh năng t i c a b truy n (l c vòngể ả ả ủ ộ ề ự

P) b ng các bi n pháp: ằ ệ

_ Tăng α1 (dùng bánh căng đai)

_ Tăng f (đai thang có f = 3f).

b. L c ly tâmự

Ch ng 3. Truy n đ ng đaiươ ề ộ 5

Hình 3.5

![Quạt làm mát dùng động cơ BLDC: [Thông tin chi tiết/Ưu điểm/Lựa chọn tốt nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250228/viinuzuka/135x160/3631740760931.jpg)

![Giáo trình Solidworks nâng cao: Phần nâng cao [Full]](https://cdn.tailieu.vn/images/document/thumbnail/2026/20260128/cristianoronaldo02/135x160/62821769594561.jpg)

![Giáo trình Vật liệu cơ khí [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250909/oursky06/135x160/39741768921429.jpg)