Đ ÁN CHI TI T MÁY –PA3 Ồ Ế

GVHD: Văn H u Th nhữ ị

L i m đ uờ ở ầ

Môn h c chi ti t máy là m t trong nh ng môn h c c s giúp cho sinh viên chuyênọ ế ộ ữ ọ ơ ở

ngành c khí có m t cách nhìn t ng quan v n n công nghi p đang phát tri n nh vũ bão.ơ ộ ổ ề ề ệ ể ư

Đây là môn h c đóng vai trò quan tr ng trong ch ng trình đào t o k s và các cán b kọ ọ ươ ạ ỹ ư ộ ỹ

thu t, nguyên lý làm vi và ph ng pháp tính toán các chi ti t ph c v cho các máy mócậ ệ ươ ế ụ ụ

ngành công _ nông nghiêp, giao thông v n t i,……..ậ ả

Thi t k đ án chi ti t máy là s k t h p ch t ch gi a lý thuy t và th c nghi m, tế ế ồ ế ự ế ợ ặ ẽ ữ ế ự ệ ừ

đó sinh viên có c h i t ng k t l i nh ng lý thuy t và làm quen v i công vi c thi t k .ơ ộ ổ ế ạ ữ ế ớ ệ ế ế

Trong các nhà máy xí nghi p, khi c n v n chuy n v t li u r i ch y u s d ng các máyệ ầ ậ ể ậ ệ ờ ủ ế ử ụ

v n chuy n gián đo n, các máy v n chuy n liên t c. Khác v i các máy v n chuy n giánậ ể ạ ậ ể ụ ớ ậ ể

đo n, các thi t b máy v n chuy n có th làm vi c trong m t th i gian dài, vi c v nạ ế ị ậ ể ể ệ ộ ờ ệ ậ

chuy n có năng su t cao và đ c s d ng r ng rãi khi v n chuy n các v t li u r i ng iể ấ ượ ử ụ ộ ậ ể ậ ệ ờ ườ

ta đã s d ng băng t i. Băng t i th ng đ c s d ng đ v n chuy n các lo i v t li uử ụ ả ả ườ ượ ử ụ ể ậ ể ạ ậ ệ

nh : than đá, cát, s i, thóc…ư ỏ

Băng t i th ng đ c c u t o b i ba b ph n chính: Đ ng c truy n l c và mô menả ườ ượ ấ ạ ở ộ ậ ộ ơ ề ự

xo n cho h p gi m t c ti p đó đ n băng t i. H p gi m t c th ng dùng cho băng t i làắ ộ ả ố ế ế ả ộ ả ố ườ ả

hôp gi m t c bánh răng tr m t c p, hai c p, bánh vít_tr c vít, bánh răng_ tr c vít.ả ố ụ ộ ấ ấ ụ ụ

Đ làm quen v i vi c đó, em đ c giao Thi t kê h d n đ ng băng t i (xích_t i),v iể ớ ệ ượ ế ệ ẫ ộ ả ả ớ

nh ng ki n th c đã h c và sau m t th i gian nghiên c u cùng v i s h ng d n t n tìnhữ ế ứ ọ ộ ờ ứ ớ ự ướ ẫ ậ

c a th y ủ ầ Văn H u Th nhữ ị _cán b gi ng d y thu c b môn chi ti t máy, đ n nay đ án c aộ ả ạ ộ ộ ế ế ồ ủ

em đã đ c hoàn thành. Tuy nhiên, v n còn b h n ch v kinh nghi m th c t , nên đ ánượ ẫ ị ạ ế ề ệ ự ế ồ

c a em không tránh kh i nh ng thi u sót. Em r t mong đ c s ch b o c a các th y côủ ỏ ữ ế ấ ượ ự ỉ ả ủ ầ

trong b môn đ đ án c a em đ c hoàn thi n h n.ộ ể ồ ủ ượ ệ ơ

Em xin chân thành c m n các th y cô trong b môn đã t n tình giúp đ em, đ c bi t làả ơ ầ ộ ậ ỡ ặ ệ

th y h ng d n. ầ ướ ẫ

- 1 -

Tp H Chí Minh, ngày 5 tháng 5 nămồ

2012

Sinh viên th c hi nự ệ

(Ký, ghi rõ h tên)ọ

Nguy n Tr ng Nghĩaễ ọ

SVTH:Nguy n Tr ng Nghĩa – MSSV: 09107023 Trangễ ọ

1

Đ ÁN CHI TI T MÁY –PA3 Ồ Ế

GVHD: Văn H u Th nhữ ị

N H N XÉT C A GIÁO VIÊN H NG D NẬ Ủ ƯỚ Ẫ

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

...........................................................................................................................

Tp.HCM, ngày tháng 05 năm 2012.

Gi ng viên h ng d nả ướ ẫ

( Ký , ghi rõ h tên )ọ

SVTH:Nguy n Tr ng Nghĩa – MSSV: 09107023 Trangễ ọ

2

Đ ÁN CHI TI T MÁY –PA3 Ồ Ế

GVHD: Văn H u Th nhữ ị

Tr ng ĐHSPKT Tp.HCMườ Đ U Đ THI T K Đ ÁN MÔN H C CHI TI T MÁYẦ Ề Ế Ế Ồ Ọ Ế

Khoa C khí Ch t o máyơ ế ạ THI T K H D N Đ NG C KHÍẾ Ế Ệ Ẫ Ộ Ơ

B môn:ộ C s Thi t k máyơ ở ế ế ( Đ s : 03 )ề ố

A. Đ U Đ :Ầ Ề

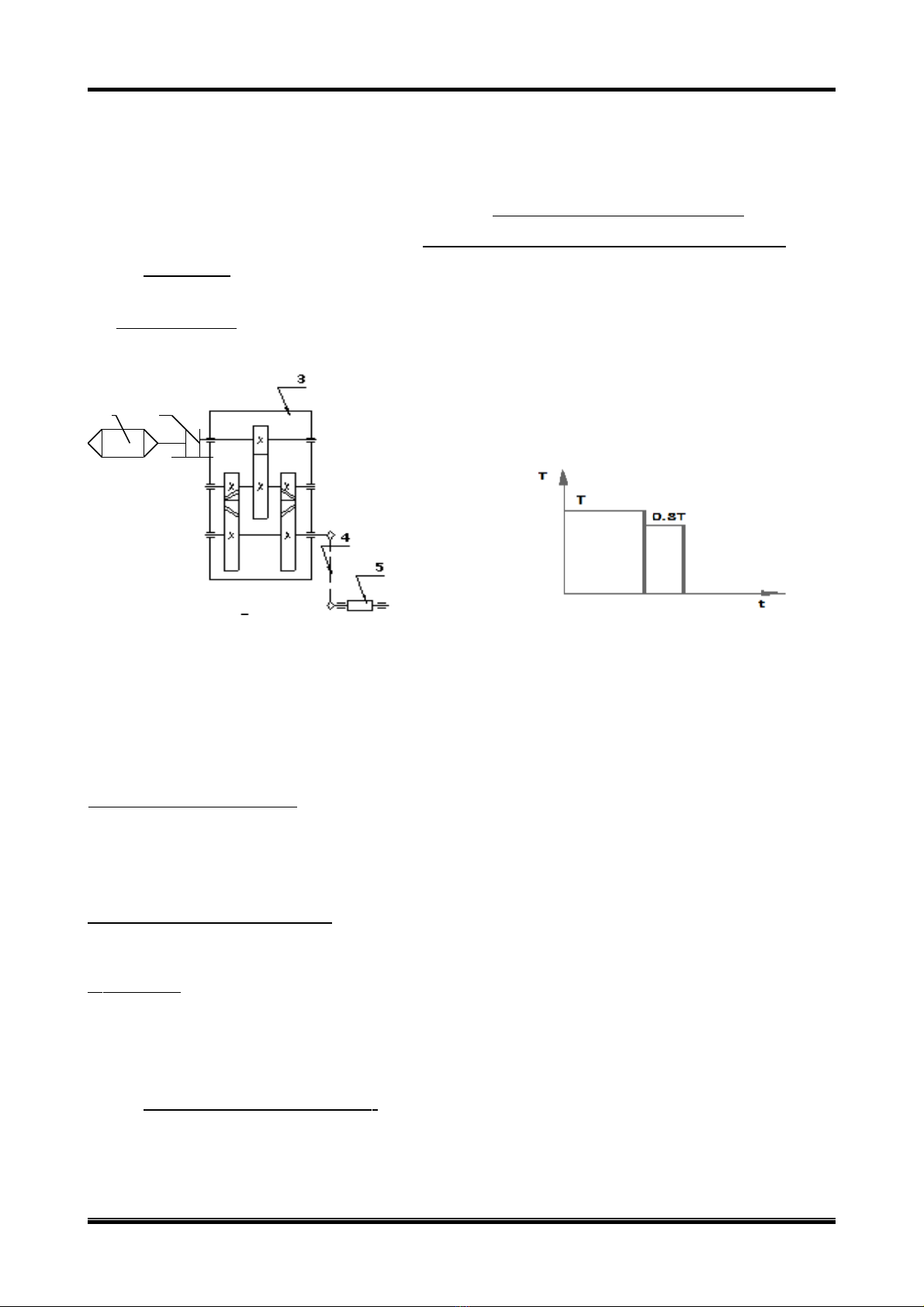

1.S đ đ ngơồộ

G m: ồ

1: Đ ng c đi nộ ơ ệ

2: N i tr cố ụ

3: H p gi m t cộ ả ố

4: B truy n xíchộ ề

5: Thúng tròn

2. Các s li u ban đ u:ố ệ ầ

a. Công su t truy n trên tr c công tác ( P) : 5,2 (KW) ấ ề ụ

b. S vòng quay trốên tr c công tác (n) : 98 (vòng/phút)ụ

c. S năm làm vi c (a) : 5 (năm)ố ệ

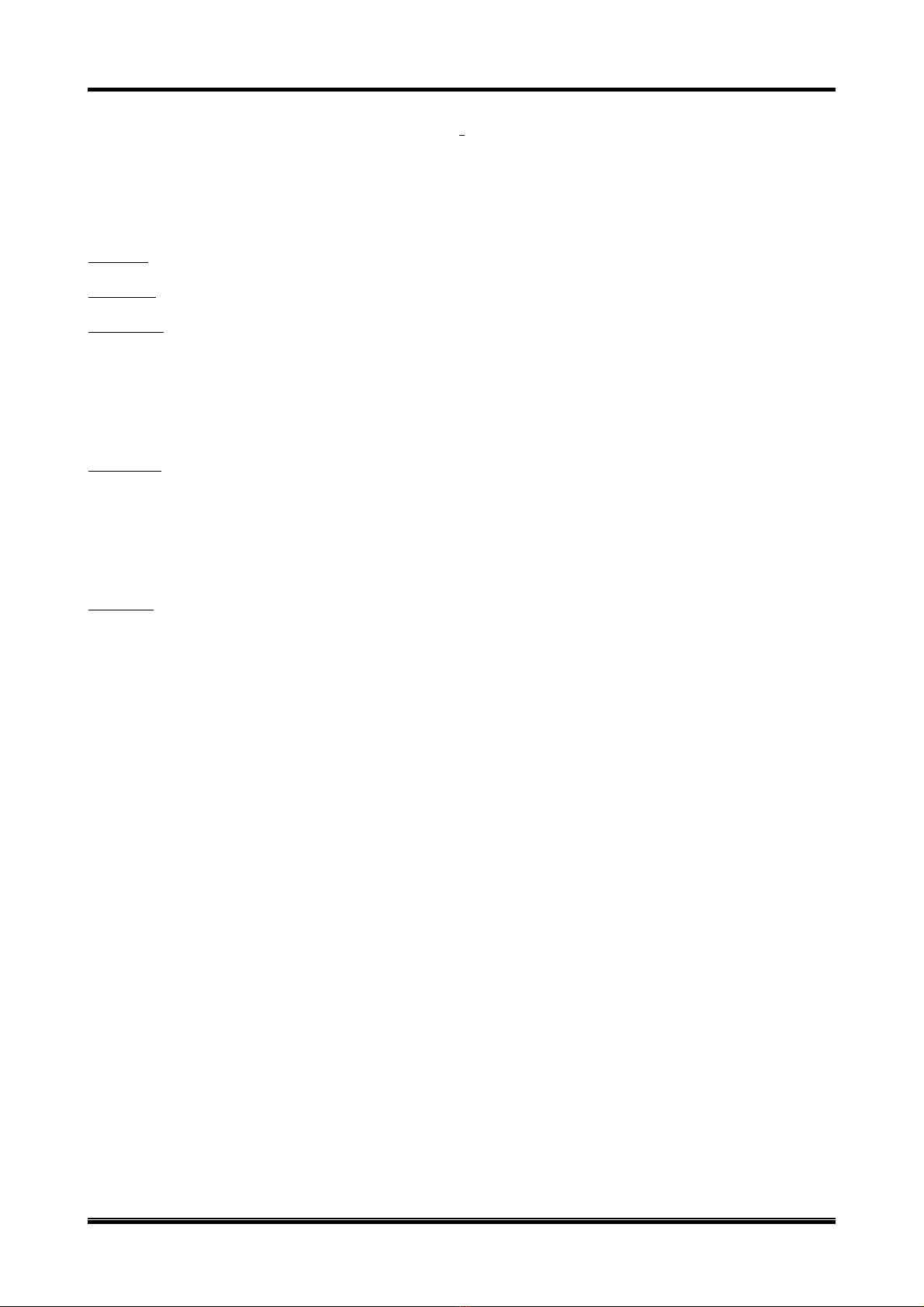

3. Đ c đi m c a t i tr ng:ặ ể ủ ả ọ

T i tr ng va đ p nh . Quay m t chi u.ả ọ ậ ẹ ộ ề

4. Ghi chú :

Năm làm vi c (y) 300 ngày, ngày làm vi c 2 ca, 1 ca 6 gi .ệ ệ ờ

Sai s cho phép v t s truy n Δu=2-3%ố ề ỷ ố ề

B. KH I L NG C THỐ ƯỢ Ụ Ể :

1. M t b n thuy t minh v tính toán.ộ ả ế ề

2. M t b n v l p h p gi m t c ( kh A0).ộ ả ẽ ắ ộ ả ố ổ

SVTH:Nguy n Tr ng Nghĩa – MSSV: 09107023 Trangễ ọ

3

1

2

Đ ÁN CHI TI T MÁY –PA3 Ồ Ế

GVHD: Văn H u Th nhữ ị

Ph l cụ ụ

Trang L IỜ

NÓI Đ UẦ 1

Ph n Iầ : TÍNH TOÁN Đ NG H C H D N Đ NG C KHÍ 3 Ộ Ọ Ệ Ẫ Ộ Ơ

Ph n IIầ : THI T K B TRUY N XÍCHẾ Ế Ộ Ề 11

Ph n IIIầ : THI T K B TRUY N BÁNH RĂNGẾ Ế Ộ Ề 19

I : THI T K B TRUY N C P NHANHẾ Ế Ộ Ề Ấ 19

II : THI T K B TRUY N C P CH MẾ Ế Ộ Ề Ấ Ậ 27

III : KI M TRA CÁC ĐI U KI NỂ Ề Ệ 36

Ph n IVầ : THI T K CÁC CHI TI T MÁY Đ N IẾ Ế Ế Ỡ Ố 39

A : THI T K TR CẾ Ế Ụ 39

B : TÍNH CH N THEN VÀ KH P N I. 57Ọ Ớ Ố

C. TÍNH TOÁN THI T K LĂN 60Ế Ế Ổ

Ph n Vầ :TÍNH THI T K V H P VÀ CÁC CHI TI T KHÁCẾ Ế Ỏ Ộ Ế 64

TÀI LI U THAM KH OỆ Ả

SVTH:Nguy n Tr ng Nghĩa – MSSV: 09107023 Trangễ ọ

4

Đ ÁN CHI TI T MÁY –PA3 Ồ Ế

GVHD: Văn H u Th nhữ ị

PH N IẦ

TÍNH TOÁN Đ NG H C H D N Đ NG C KHÍỘ Ọ Ệ Ẫ Ộ Ơ

Ι . CH N Đ NG C ĐI N :Ọ Ộ Ơ Ệ

1.1. Ch n ki u lo i đ ng c đi n :ọ ể ạ ộ ơ ệ

Trong công nghi p th ng s d ng nhi u lo i đ ng c song chúng ta c n ch n lo iệ ườ ử ụ ề ạ ộ ơ ầ ọ ạ

đ ng c sao cho phù h p nh t đ v a đ m b o y u t kinh t v a đ m b o y u t kộ ơ ợ ấ ể ừ ả ả ế ố ế ừ ẩ ả ế ố ỹ

thu t ậ ... D i đây là 1 vài lo i đ ng c th ng g p :ướ ạ ộ ơ ườ ặ

- Đ ng c đi n m t chi u: lo i đ ng c này có u đi m là có th thay đ i tr s c aộ ơ ệ ộ ề ạ ộ ơ ư ể ể ổ ị ố ủ

mômen và v n t c góc trong ph m vi r ng, đ m b o kh i đ ng êm, hãm và đ o chi u dậ ố ạ ộ ả ả ở ộ ả ề ễ

dàng ... nh ng chúng l i có nh c đi m là giá thành đ t, khó ki m và ph i tăng thêm v nư ạ ượ ể ắ ế ả ố

đ u t đ đ t thi t b ch nh l u, do đó đ c dùng trong các thi t b v n chuy n b ngầ ư ể ặ ế ị ỉ ư ượ ế ị ậ ể ằ

đi n, thang máy, máy tr c, các thi t b thí nghi m ...ệ ụ ế ị ệ

- Đ ng c đi n xoay chi u : bao g m 2 lo i : m t pha và ba phaộ ơ ệ ề ồ ạ ộ

+ Đ ng c xoay chi u m t phaộ ơ ề ộ có công su t nh do đó ch phù h p cho dân d ng làấ ỏ ỉ ợ ụ

ch y u. ủ ế

+ Đ ng c xoay chi u ba phaộ ơ ề : g m hai lo i: đ ng b và không đ ngồ ạ ồ ộ ồ

- Đ ng c ba pha đ ng bộ ơ ồ ộ có u đi m hi u su t cao, h s t i l n nh ng có nh cư ể ệ ấ ệ ố ả ớ ư ượ

đi m: thi t b t ng đ i ph c t p, giá thành cao vì ph i có thi t b ph đ kh i đ ng đ ngể ế ị ươ ố ứ ạ ả ế ị ụ ể ở ộ ộ

c , do đó chúng đ c dùng cho các tr ng h p c n công su t l n (>100kw), và khi c nơ ượ ườ ợ ầ ấ ớ ầ

đ m b o ch t ch tr s không đ i c a v n t c góc .ả ả ặ ẽ ị ố ổ ủ ậ ố

- Đ ng c ba pha không đ ng bộ ơ ồ ộ g m hai ki u: rôto dây cu n và rôto l ng sóc . ồ ể ố ồ

- Đ ng c ba pha không đ ng b rôto dây cu nộ ơ ồ ộ ố cho phép đi u ch nh v n t c trongề ỉ ậ ố

m t ph m vi nh ( kho ng 5ộ ạ ỏ ả %), có dòng m máy th p nh ng cosở ấ ư ϕ th p, giá thành đ t, v nấ ắ ậ

hành ph c t p do đó ch dùng h p trong m t ph m vi h p đ tìm ra v n t c thích h p c aứ ạ ỉ ợ ộ ạ ẹ ể ậ ố ợ ủ

dây chuy n công ngh .ề ệ

- Đ ng c ba pha không đ ng b rôto l ng sóc ộ ơ ồ ộ ồ có u di m là k t c u đ n gi n, giáư ể ế ấ ơ ả

thành h , d b o qu n, song hi u su t th p (cosạ ễ ả ả ệ ấ ấ ϕ th p) so v i đ ng c ba pha đ ng b ,ấ ớ ộ ơ ồ ộ

không đi u ch nh đ c v n t c .ề ỉ ượ ậ ố

T nh ng u, nh c đi m trên cùng v i đi u ki n h p gi m t c c a ta, ta đã ch nừ ữ ư ượ ể ớ ề ệ ộ ả ố ủ ọ

Đ ng c ba pha không đ ng b rôto l ng sóc.ộ ơ ồ ộ ồ

1.2. Ch n công su t đ ng c :ọ ấ ộ ơ

Công su t đ ng c đ c ch n theo đi u ki n nhi t đ đ m b o khi đ ng c làm vi cấ ộ ơ ượ ọ ề ệ ệ ộ ả ả ộ ơ ệ

nhi t sinh ra không quá m c cho phép. Mu n v y : ệ ứ ố ậ

dc

dm

P

dc

dt

P≥

dc

dm

P

: công su t đ nh m c c a đ ng c ấ ị ứ ủ ộ ơ

dc

dt

P

: công su t đ ng tr trên tr c đ ng cấ ẳ ị ụ ộ ơ

Vì t i thay đ i nên : ả ổ

dc

dt

P

=

ck

i

ct

lv

ct

i

i

dc

lv

t

tP

P

p

∑

Σ

=

2

3

1

ct

lv

P

: công su t làm vi c danh nghĩa trên tr c công tác ấ ệ ụ

SVTH:Nguy n Tr ng Nghĩa – MSSV: 09107023 Trangễ ọ

5

![Thiết kế động cơ nén khí: Bài tập lớn [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250808/kimphuong1001/135x160/92301754624152.jpg)

![Bài tập lớn nồi hơi - tua bin hơi tàu thủy [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250804/kimphuong1001/135x160/51011754302684.jpg)

![Thiết kế hộp giảm tốc hai cấp: Đồ án môn học [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250730/vijiraiya/135x160/99241753869588.jpg)

![Thiết kế cung cấp điện cho tòa nhà B2 Đại học Vinh: Đồ án môn học [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251212/phanduchung10072004@gmail.com/135x160/65851765594609.jpg)