ĐAMH công nghê chê tao may

1

ĐAMH công nghê chê tao may

M C L CỤ Ụ

2

ĐAMH công nghê chê tao may

L I NÓI ĐUỜ Ầ

Đ ph c v cho vi c c i ti n và nâng cao ch t l ng s n ph m c khí, vi c đ raể ụ ụ ệ ả ế ấ ượ ả ẩ ơ ệ ề

quy trình công ngh thích h p và có hi u qu là v n đ r t quan tr ng. Ngoài ra, đệ ợ ệ ả ấ ề ấ ọ ể

đm b o đc yêu c u thi t k , đt tính công ngh cao, vi c đ ra quy trình côngả ả ượ ầ ế ế ạ ệ ệ ề

ngh thích h p là công vi c ph i đc u tiên hàng đu. Vi c thi t k quy trình côngệ ợ ệ ả ượ ư ầ ệ ế ế

ngh thích h p còn giúp ng i công nhân gi m đc th i gian gia công, tăng đcệ ợ ườ ả ượ ờ ượ

năng su t.v.v… làm cho giá thành s n ph m h h n, đáp ng đc nhu c u c a thấ ả ẩ ạ ơ ứ ượ ầ ủ ị

tr ng.ườ

M t chi ti t máy có th có nhi u quy trình công ngh khác nhau, vi c thi t k quyộ ế ể ề ệ ệ ế ế

trình công ngh đc ch n trong đ án này đã đc ch n sao cho h p lý nh t đngệ ượ ọ ồ ượ ọ ợ ấ ồ

th i đm b o yêu c u v ch t l ng, giá thành, th i gian.ờ ả ả ầ ề ấ ượ ờ

Các s li u và thông s tính toán đu đc th y h ng d n t tài li u và b ng kinhố ệ ố ề ượ ầ ướ ẫ ừ ệ ằ

nghi m. Tuy v y, đ án công ngh ch t o máy này đc th c hi n l n đu tiên, nênệ ậ ồ ệ ế ạ ượ ự ệ ầ ầ

không th tránh kh i các sai sót trong quá trình tính toán, thi t k .ể ỏ ế ế

Chúng em c m n s h ng d n nhi t tình t th y Hu nh H u Ngh , và các th y côả ơ ự ướ ẫ ệ ừ ầ ỳ ữ ị ầ

trong b môn đã góp ý giúp chúng em hoàn thành đ án này.ộ ồ

Chúng em mong đc các Th y, Cô góp ý, b sung ki n th c cũng nh ch b o cho ượ ầ ổ ế ứ ư ỉ ả

chúng em đ ki n th c c a chúng em ngày càng phong phú h n.ể ế ứ ủ ơ

Nhóm th c hi nự ệ

3

ĐAMH công nghê chê tao may

CH NG 1: XAC ĐINH D NG S N XU T.ƯƠ Ạ Ả Ấ

1.1 San l ng chê tao ươ

-S n l ng chi ti t ch t o trong m t năm.ả ượ ế ế ạ ộ

, (chi c/năm) [ 1, trang 23, công th c 2.1].ế ứ

Trong đó:

No = 10000 s s n ph m trong m t năm theo k ho ch.ố ả ẩ ộ ế ạ

m = 1 s l ng chi ti t nh nhau trong m t s n ph m.ố ượ ế ư ộ ả ẩ

= 10 αs ph n trăm d tr cho chi ti t máy nói trên.ố ầ ự ữ ế

= 3 βs ph n trăm chi ti t ph ph m trong quá trình ch t o.ố ầ ế ế ẩ ế ạ

Suy ra: chiêc/năm.

1.2 Khôi l ng chi tiêt ươ

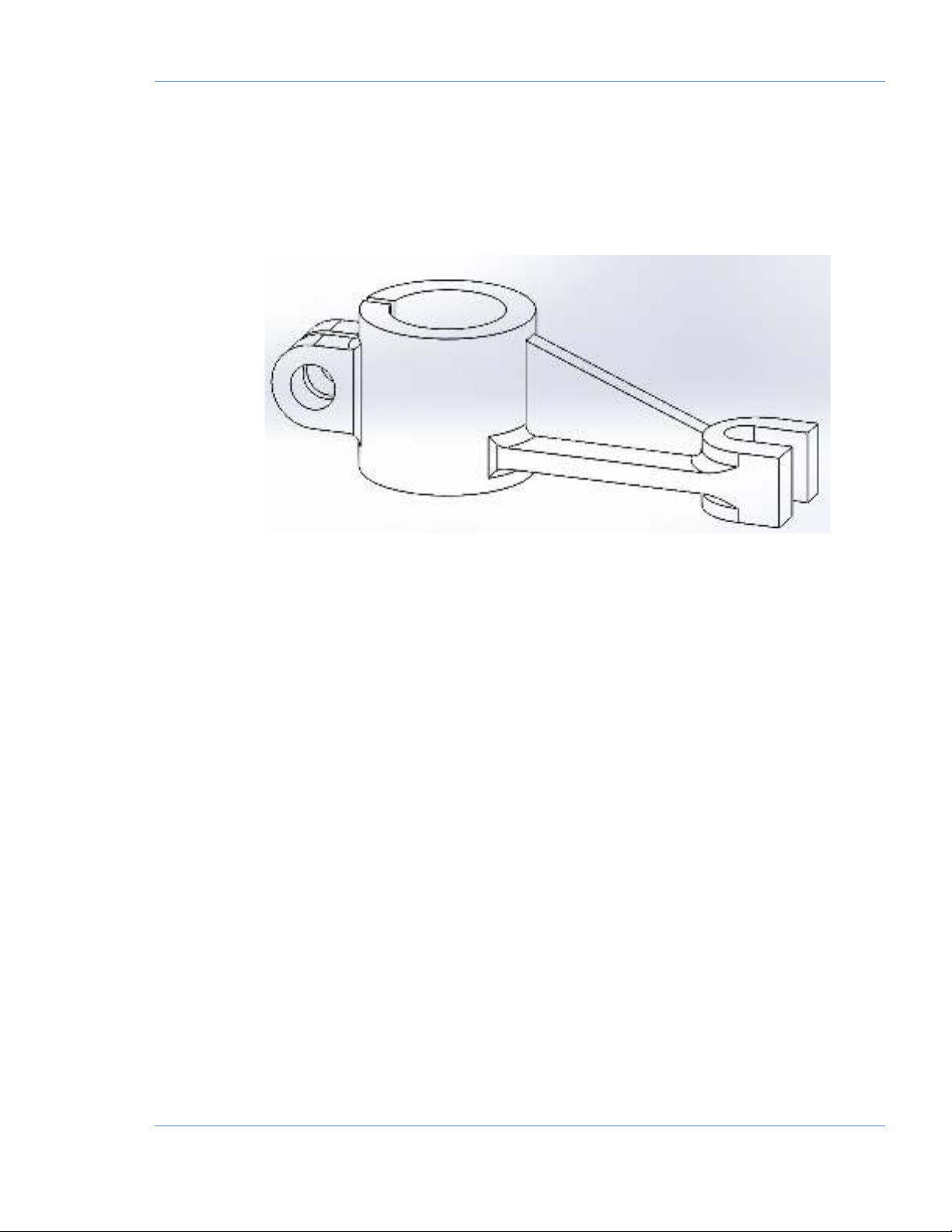

Băng cach s dung phân mêm inventor ta tinh đc thê tich cua cân nôi. ư ươ

-Thê tich cân nôi V = 0,065 dm 3.

-Khôi l ng riêng cua gang xam: 7,8 kg/dm ươ 3.

4

ĐAMH công nghê chê tao may

-Kh i l ng chi ti t: m = 0,065.7,8 = 0,507 kg (theo b n v chi ti t)ố ượ ế ả ẽ ế

Hình 1: Hình d ng chi ti tạ ế

1.3 Xac đinh dang san xuât đăc tr ng ư

-Tra b ng 2.1 [3, trang 24], ta xác đnh đc d ng s n xu t là lo t v a.ả ị ượ ạ ả ấ ạ ừ

-Muc đich cua viêc xac đinh dang san xuât la đê xac đinh biên phap công

nghê va tô ch c san xuât đê tao ra san phâm đat cac chi tiêu kinh tê – ky thuât. ư

-Đăc tr ng cua dang san xuât nay la co tinh ôn đinh va lăp lai, s dung may ư ư

v n năng va trang bi công nghê chuyên dung (đô ga chuyên dung) va thanh lâp ặ

quy trinh công nghê môt cach ti mi m i đem lai hi u qua kinh tê - ky thuât. ơ ệ

5