ĐỒ ÁN THIẾT BỊ BẢO QUẢN, CHẾ BIẾN THỦY SẢN

M c l cụ ụ

M đuở ầ ..............................................................................................................2

Ch ng I: T ng quan v môi ch t R22ươ ổ ề ấ ........................................................3

Ch ng II: Tính toán các thông s c b nươ ố ơ ả ...................................................4

1. Thông s ban đuố ầ ...........................................................................................4

2. Tính toán..........................................................................................................5

Ch ng III: Ch n các thi t b cho dàn l nhươ ọ ế ị ạ ...............................................7

1. Ch n máy nénọ.................................................................................................7

2. Thi t b ng ng tế ị ư ụ............................................................................................7

3. Thi t b bay h iế ị ơ ..............................................................................................10

4. Tính đng kính ng ườ ố .....................................................................................11

Ch ng IV: Bình ch a và các thi t b phươ ứ ế ị ụ..................................................11

1. Bình tách l ngỏ.................................................................................................11

2. Bình tách d uầ..................................................................................................12

3. Bình ch a d uứ ầ .................................................................................................13

4. Tính ch n tháp gi i nhi tọ ả ệ ...............................................................................13

Ch ng V: Các thi t b đng ngươ ế ị ườ ố ..............................................................15

1. Van ch nặ.........................................................................................................15

2. Van ti t l u t d ngế ư ự ộ .......................................................................................15

3. Van đi n tệ ừ.....................................................................................................16

4. Van 1 chi uề.....................................................................................................17

Ch ng VI: Tính đi n năng tiêu th và công su t l p đt motor máy nénươ ệ ụ ấ ắ ặ

.............................................................................................................................18

B ng thông s trong h th ng l nh Freonả ố ệ ố ạ ........................................................18

K t lu n ế ậ .............................................................................................................19

Tài li u tham kh o ệ ả .............................................................................................20

1

M đuở ầ

Con ng i đã bi t làm l nh và s d ng l nh cách đây t r t lâu. Tườ ế ạ ử ụ ạ ừ ấ ừ

tr c th k XV, ng i ta bi t dùng tuy t trong hang sâu đ đi u hòa khôngướ ế ỷ ườ ế ế ể ề

khí. Sau đó ng i ta bi t pha tr n tuy t v i n c mu i đ tr thành h i bãoườ ế ộ ế ớ ướ ố ể ở ơ

hòa. Nh ng k thu t l nh phát tri n t nh ng năm c a th k 70, con ng iư ỹ ậ ạ ể ừ ữ ủ ế ỷ ườ

bi t làm l nh b ng cách bay h i ch t l ng áp su t th p. k t đó đn nayế ạ ằ ơ ấ ỏ ở ấ ấ ể ừ ế

k thu t hi n đi đã có m t b c ti n xa, ph m vi nhi t đ m t nhi u h nỹ ậ ệ ạ ộ ướ ế ạ ệ ộ ộ ề ơ

và ng d ng r ng rãi trong nhi u lĩnh v c, trong đó lĩnh v c đc s d ngứ ụ ộ ề ự ự ượ ử ụ

r ng rãi nh t là b o qu n th c ph mộ ấ ả ả ự ẩ

M c đích thi t k đ án: thi t k h th ng l nhụ ế ế ồ ế ế ệ ố ạ 1 c p có h i nhi t v iấ ồ ệ ớ

MCL R22 có năng su t l nh Qấ ạ 0 = 150 kW, cũng nh ôn l i ki n th c t ngư ạ ế ứ ổ

quan và t p h p l i nh ng ki n th c đã h c trong các môn h c v h th ngậ ợ ạ ữ ế ứ ọ ọ ề ệ ố

l nh, đc bi t là môn thi t b b o qu n và ch bi n th y s n và giúp chúngạ ặ ệ ế ị ả ả ế ế ủ ả

em làm quen đc v i thi t k h th ng l nh ban đu.ượ ớ ế ế ệ ố ạ ầ

Đ án môn h c này nh m tính toán và thi t k các ph n nh : xác đnhồ ọ ằ ế ế ầ ư ị

các h s ban đu; ch n lo i máy nén; tính toán di n tích và ch n giàn ng ng;ệ ố ầ ọ ạ ệ ọ ư

tính toán l u l ng giàn ng ng; tính toán dàn l nh và ch n ki u dàn l nh; tínhư ượ ư ạ ọ ể ạ

đng kính ng và thi t b ph ; tính đi n năng tiêu th và công su t l p đtườ ố ế ị ụ ệ ụ ấ ắ ặ

motor máy né; tính năng su t l nh theo đi u ki n cho; l p s đ h th ng.ấ ạ ề ệ ậ ơ ồ ệ ố

Trong quá trình tính toán thi t có nhi u nguyên nhân d n đn nh ng sai s so ế ề ẫ ế ữ ố

v i các b ng trong quá trình đi v i m t s thông s nh : áp su t; entronpi; ớ ả ố ớ ộ ố ố ư ấ

nhi t đ; th tíchệ ộ ể .

ĐỒ ÁN THIẾT BỊ BẢO QUẢN, CHẾ BIẾN THỦY SẢN

Ch ng I. T ng quan v môi ch t R22ươ ổ ề ấ

R22 là môi ch t có đ hoàn thi n nhi t đng cao, ch x p sau NH3, t ng dùngấ ộ ệ ệ ộ ỉ ế ừ

r ng rãi cho máy l nh 1 và 2 c p, nay b h n ch và ti n t i c m s d ng doộ ạ ấ ị ạ ế ế ớ ấ ử ụ

trong thành ph n hóa h c có Cl phá h y t ng ozon khi rò r .ầ ọ ủ ầ ỉ

Các tính ch t v nhi t đng. ấ ề ệ ộ

1) Nhi t đ sôi áp su t khí quy n th p: p = 1 kgf/cm2 ; t = -40,8ệ ộ ở ấ ể ấ .

2) nhi t đ môi tr ng áp su t ng ng t v a ph i: t = 40Ở ệ ộ ườ ấ ư ụ ừ ả ; p = 15 at.

3) Nhi t đ t i h n t ng đi cao: tệ ộ ớ ạ ươ ố th = 96 ; pth = 50,33 at.

4) Nhi t đ đông đc đi m 3 pha th p: tđđ = -160ệ ộ ặ ể ấ .

5) Nhi t n hóa h i t ng đi l n, ví d t i -15 thì r = 217kJ/kg.ệ ẩ ơ ươ ố ớ ụ ạ

6)Nhi t dung riêng đng áp v a ph i. ệ ẳ ừ ả

7) Đ nh t r t nh , nh h n không khí nên R22 có th rò r qua các khe h màộ ớ ấ ỏ ỏ ơ ể ỉ ở

không khí không đi qua đc, đ nh t R22 l n h n nit m t chút nên th kínượ ộ ớ ớ ơ ơ ộ ử

ph i dùng nit khô.ả ơ

Các tính ch t v hóa h c. ấ ề ọ

8) Không gây cháy.

9) Không gây n ; tuy nhiên nhi t đ t>450 R22 phân h y thành các ch t c cổ ở ệ ộ ủ ấ ự

k đc h i nh HCl, HF (đc h i b ng 1). Do đó nghiêm c m các v t cóỳ ộ ạ ư ộ ạ ả ấ ậ

nhi t đ b m t trên 400 trong phòng máy. ệ ộ ề ặ

10) D u bôi tr n chuyên d ng; kh i l ng riêng ầ ơ ụ ố ượ c a d u nh h n kh iủ ầ ỏ ơ ố

l ng riêng c a l ng R22 (Ví d t i -15ượ ủ ỏ ụ ạ l ng R22 có kh i l ng riêng làỏ ố ượ

1335kg/m3 ), đ hòa tan d u bôi tr n ph thu c vào nhi t đ bão hòa c a môiộ ầ ơ ụ ộ ệ ộ ủ

ch t R22: nhi t đ t<-45 h n h p l ng chia làm 2 l p, l p trên là d u, l pấ ở ệ ộ ỗ ợ ỏ ớ ớ ầ ớ

d i là h n h p d u và R22. ướ ỗ ợ ầ

11) Không ăn mòn kim lo i; R22 là môi ch t b n v ng v m t hóa h c. ạ ấ ề ữ ề ặ ọ

12) Không hòa tan đc n c, l ng n c hòa tan t i đa là 0,0006% kh iượ ướ ượ ướ ố ố

l ng, cho phép làm vi c là 0,0004%; do đó có th tách n c ra kh i R22ượ ệ ể ướ ỏ

b ng các ch t hút m thông d ng. 13) Khi rò r khó phát hi n: R22 không màu,ằ ấ ẩ ụ ỉ ệ

không mùi, không v . 14) Khi rò r không làm h ng các s n ph m c n b oị ỉ ỏ ả ẩ ầ ả

qu n l nh.ả ạ

Các tính ch t v sinh lý. ấ ề

15) Đc h i b ng 5; n ng đ 30% trong không khí gây váng v t khó th doộ ạ ả ở ồ ộ ấ ở

thi u ôxy (N ng đ th tích ôxy lúc này trong không khí còn 14%).ế ồ ộ ể

Các tính ch t v kinh t . ấ ề ế

16) T ng đi r ti n, d ki m, d ch t oươ ố ẻ ề ễ ế ễ ế ạ

Các tính ch t v môi tr ng. ấ ề ườ

3

ĐỒ ÁN THIẾT BỊ BẢO QUẢN, CHẾ BIẾN THỦY SẢN

17) Gây ô nhi m môi tr ng: khi rò r R22 bay d n lên t ng th ng l u khíễ ườ ỉ ầ ầ ượ ư

quy n, gây hi u ng l ng kính, do có thành ph n Cl nên R22 phá ho i, làmể ệ ứ ồ ầ ạ

th ng t ng ozon.ủ ầ

Ch ng II. Tính toán các thông s c b nươ ố ơ ả

1. Thông s ban đu.ố ầ

Môi ch t l nh : R22ấ ạ

Nhi t đ sôi: ệ ộ

Nhi t đ ng ng t : ệ ộ ư ụ

Năng su t l nh Qấ ạ 0 150 kW

V n t c MCL đng nén ậ ố ườ

V n t c MCL đng hút ậ ố ườ

V n t c MCL đng l ng ậ ố ườ ỏ

T c đ (tách d u và tách l ng)ố ộ ầ ỏ

2. Tính toán:

D a vào đ th lgp-i c a R22ự ồ ị ủ tra đc các thông s :ượ ố

4

ĐỒ ÁN THIẾT BỊ BẢO QUẢN, CHẾ BIẾN THỦY SẢN

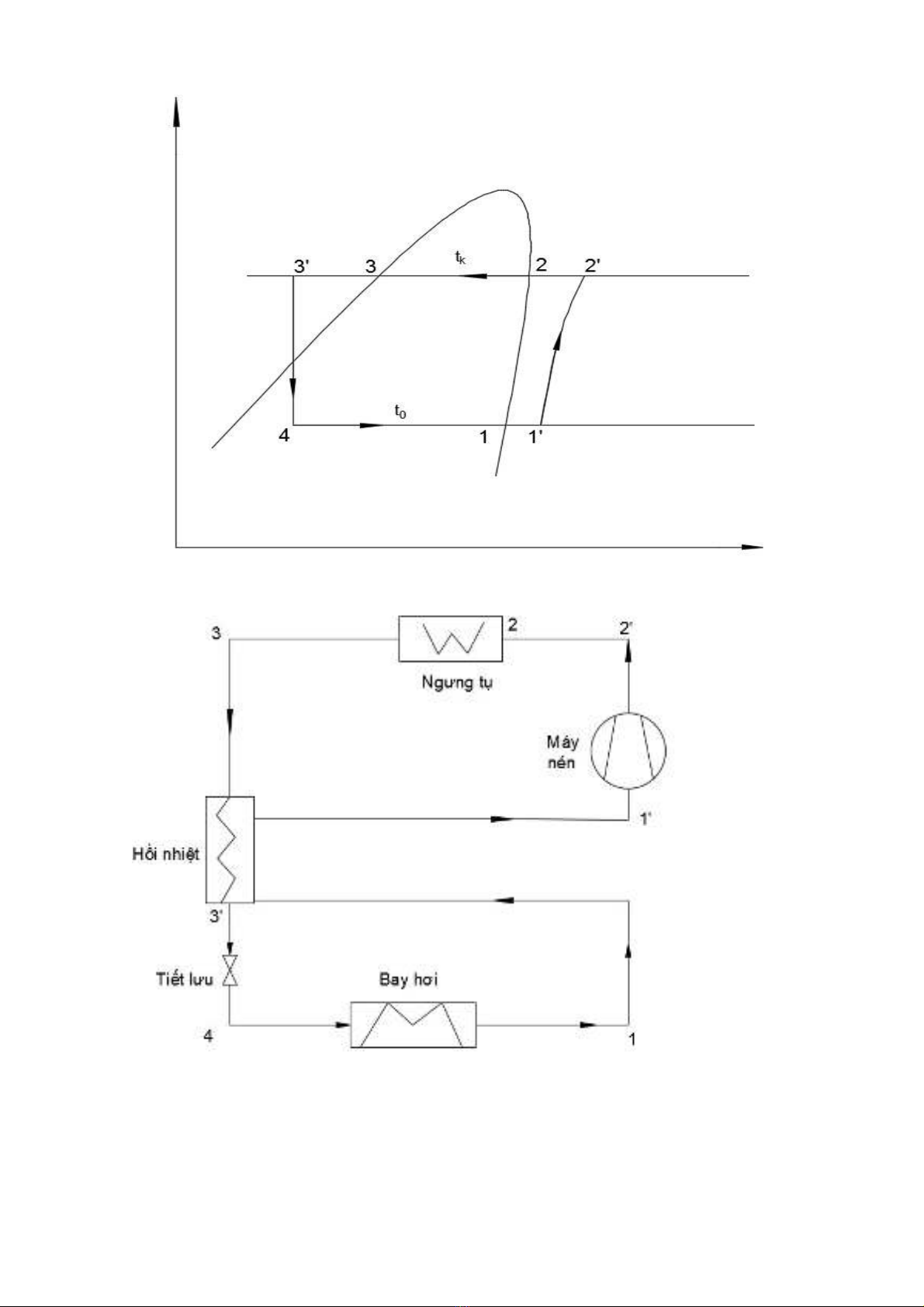

S đ có h i nhi t c a chu trình l nh freon m t c pơ ồ ồ ệ ủ ạ ộ ấ

Chu trình máy l nh Freon m t c p ho t đng nh sau: h i môi ch t sinh ra ạ ộ ấ ạ ộ ư ơ ấ ở

thi t b bay h i đc quá nhi t s b (do van ti t l u nhi t), đi vào thi t bế ị ơ ượ ệ ơ ộ ế ư ệ ế ị

h i nhi t, thu nhi t c a ch t l ng nóng, qua nhi t đn tồ ệ ệ ủ ấ ỏ ệ ế 1’ r i đc hút vàoồ ượ

5