Đ án môn h c: Thi t k ĐCĐT GVHD: PGS.TS TR N THANH H Iồ ọ ế ế Ầ Ả

TÙNG

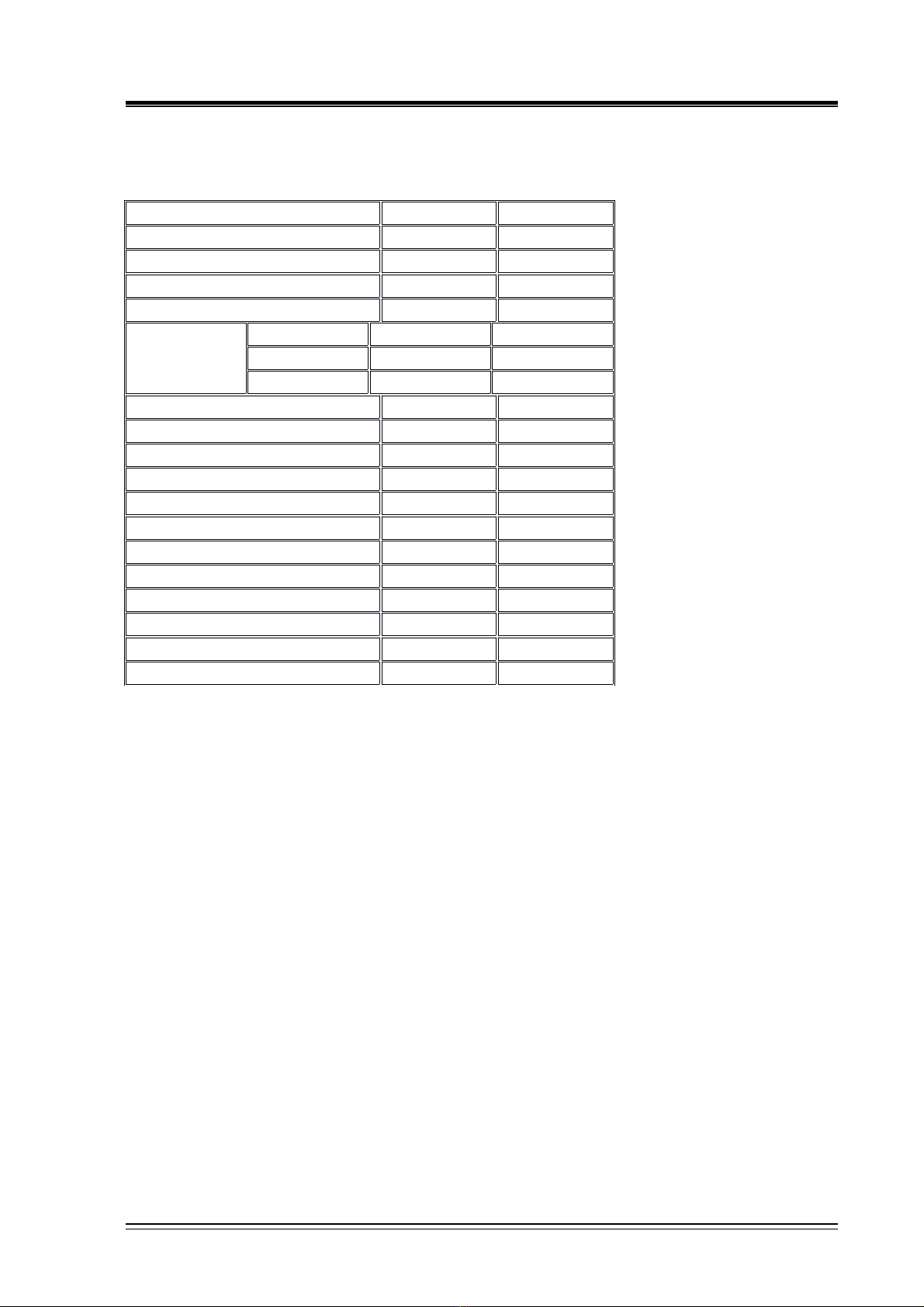

DESCRIPTION 1.1D(D3FA) 1.5D(D4FA)

DISPLACEMENT(cc) 1,120 1,493

BORE X STROKE(mm) 75X84.5 75X84.5

MAX. POWER (ps/rpm) 75/4,000 110/4,000

MAX. TORQUE (kg.m/rpm) 15.5/2,000 24/2,000

DIMENSION (mm)

LENGTH 394 479

WIDTH 587 587

HEIGHT 644 634

WEIGHT IN DRY(kg) 140.4 157

CYCLE 4 4

NO. OF CYLINDER 3 4

CYLINDER ARRANGEMENT IN-LINE IN-LINE

FIRING ORDER 1-3-4-2 1-3-4-2

COMPRESSION RATIO 17.8 17.8

ASPIRATION VGT VGT

ALTERNATOR(V-A) 12-90 12-90

STARTER MOTOR(V-kw) 12-2.0 12-2.0

BSM(balance shaft module) IN OIL PAN Non

ETC(electronic throttle control) ECU ECU

TIMING TRAIN CHAIN CHAIN

Trang 1

Đ án môn h c: Thi t k ĐCĐT GVHD: PGS.TS TR N THANH H Iồ ọ ế ế Ầ Ả

TÙNG

2. PHÂN TÍCH Đ C ĐI M CHUNG C A Đ NG C CHON THAM KH O. Ặ Ể Ủ Ộ Ơ Ả

D a vào thông s k thu t c a đ ng c đ choự ố ỹ ậ ủ ộ ơ ề , qua th i gian ờtìm ki m và traế

c u ứthông s k thu t c a nhi u đ ng cố ỹ ậ ủ ề ộ ơ, em tìm đ c đ ng c ượ ộ ơ HYUNDAI D4FA có

thông s k thu t ố ỹ ậ g n gi ng v i đ ng c đ yêu c u.ầ ố ớ ộ ơ ề ầ Các thông s k thu t c a đ ngố ỹ ậ ủ ộ

c ơHYUNDAI D4FA đ c th hi n trong b ng d i đây.ượ ể ệ ả ướ

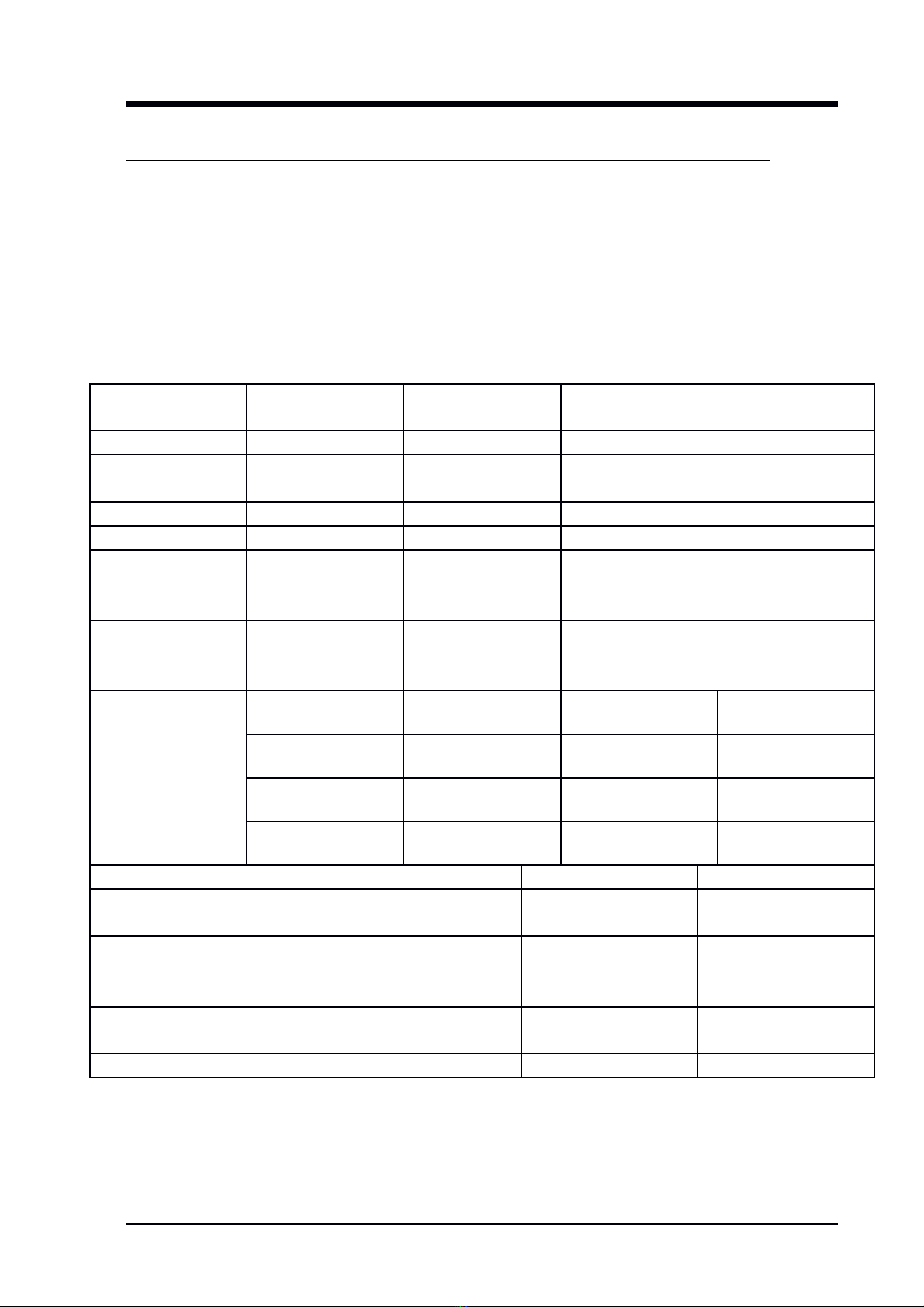

2.1. THÔNG S Đ NG C CH N T NG Đ NG.Ố Ộ Ơ Ọ ƯƠ ƯƠ

THÔNG SỐ

K THU T Ỹ Ậ KÝ HI UỆYÊU C UẦCH N HYUNDAI D4FAỌ

Nhiên li uệDiesel Diesel

S xilanh/ Số ố

kỳ/ Cách b trí ối/ τ / 4/ 4/ In-line

4/ 4/ In-line

Th t làm vi c ứ ự ệ 1-3-4-2 1-3-4-2

T s nénỷ ố 17.5 17.8

Đ ng kính xườ

hành trình piston

(mm x mm) D x S 84 x 89.5

75x 84.5

Công su t c cấ ư

đ i/ S vòngạ ố

quay (kW/vg/ph) Ne / n 80/ 4400

81/4000

Góc ph i khíố

(đ )ộ

M s m xupapở ớ

n pạα1 12 6

Đóng mu nộ

xupap n pạα2 53 34

M s m xupapở ớ

th iảα3 42 46

Đóng mu nộ

xupap th iảα4 10 4

H th ng nhiên li u ệ ố ệ CRDI CRDI

H th ng bôi tr n ệ ố ơ C ng b c cácteưỡ ứ

tướ C ng b c cácteưỡ ứ

tướ

H th ng làm mátệ ố C ng b c, sưỡ ứ ử

d ng môi ch tụ ấ

l ngỏ

C ng b c, sưỡ ứ ử

d ng môi ch tụ ấ

l ngỏ

H th ng n p ệ ố ạ Turbo Charger

Intercooler

Turbo Charger

Intercooler

H th ng ph i khí ệ ố ố 16valve -,DOHC 16valve -,DOHC

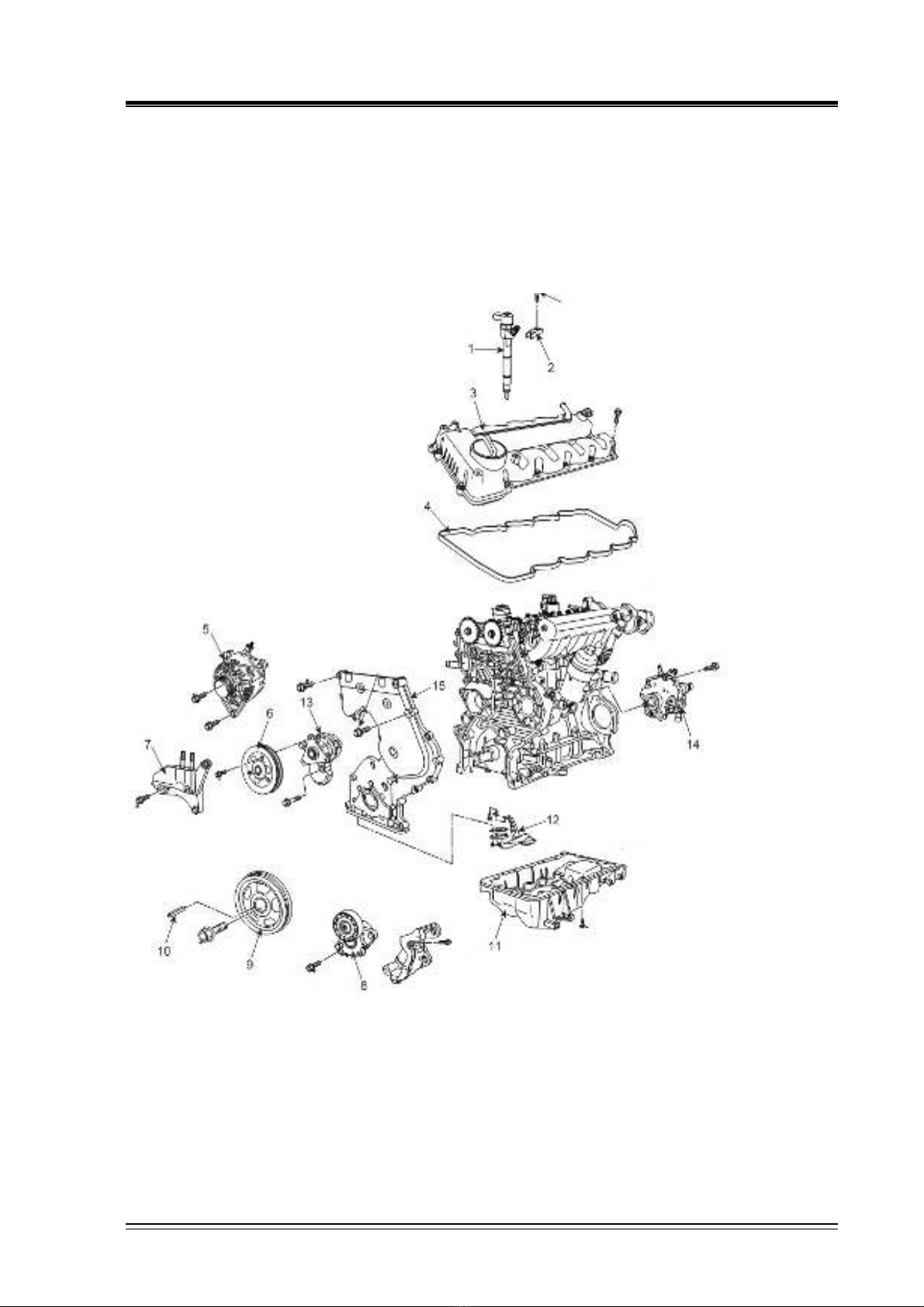

Đ ng c ộ ơ HYUNDAI D4FA l p trên xeắ Hyundai Getz, Hyundai Accent, đây là

các lo i xe c a Hyundai, m t hãng s n xu t xe c a Hàn Qu c. ạ ủ ộ ả ấ ủ ố Đ ng c ộ ơ HYUNDAI

D4FA là đ ng c 4 xi lanh đ c b trí th ng hàng, c c u phân ph i khí s d ng tr cộ ơ ượ ố ẳ ơ ấ ố ử ụ ụ

Trang 2

Đ án môn h c: Thi t k ĐCĐT GVHD: PGS.TS TR N THANH H Iồ ọ ế ế Ầ Ả

TÙNG

cam kép đ t trên n p máy (DOHC) v i 16 xupap, ặ ắ ớ g m b n xupap cho m i xylanhồ ố ỗ , hai

xupap n p và hai xupap th iạ ả . Đây là lo i đ ng c điesel tăng áp s d ng h th ngạ ộ ơ ử ụ ệ ố

phun nhiên li u tr c ti p dùng ng d n chung ệ ự ế ố ẫ Commonrail đi u khi n b i ECUề ể ở . Đ ngộ

c có t ng dung tích xilanh 1.5l, công su t c c đ i là 81kw vòng tua máy 4000v/ph.ơ ổ ấ ự ạ ở

Hình 2.1. C u t o chung đ ng c ấ ạ ộ ơ HYUNDAI D4FA

1-Vòi phun; 2-Giá k p vòi phun; 3-N p đ y; 4-Roan làm kín; 5-Máy phát đi n; ẹ ắ ậ ệ

6-Puly b m n c; 7-Giá đ đ ng c ; 8-Căng đai; 9-Puly tr c khu u ; 10-Then puly;ơ ướ ở ộ ơ ụ ỷ

11-Cátte; 12-L c d u bôi tr n; 13-B m n c làm mát; ọ ầ ơ ơ ướ

14-B m cao áp; 15-V đ y xích camơ ỏ ậ

Trang 3

Đ án môn h c: Thi t k ĐCĐT GVHD: PGS.TS TR N THANH H Iồ ọ ế ế Ầ Ả

TÙNG

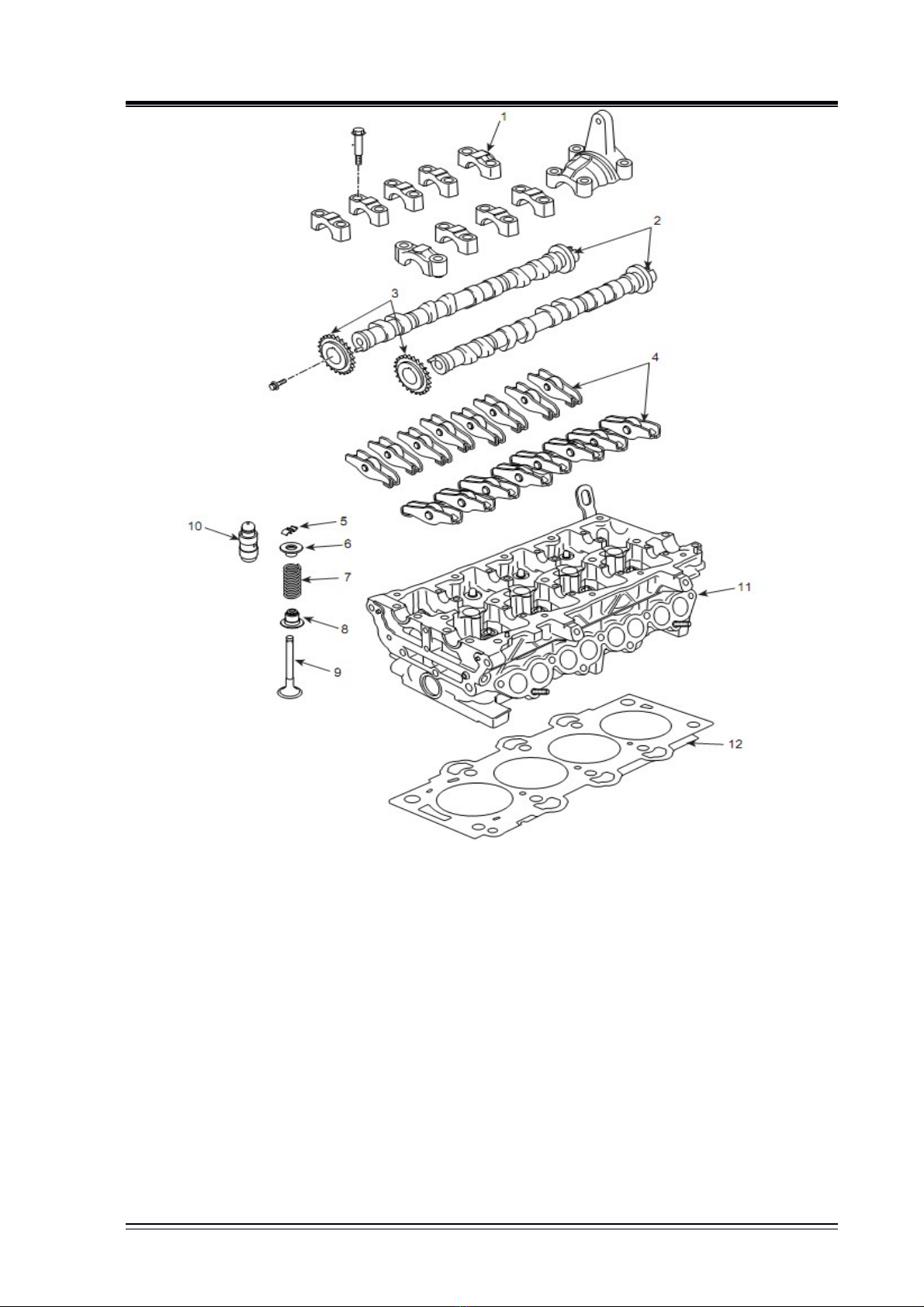

2.2. CÁC C C U C A Đ NG C Ơ Ấ Ủ Ộ Ơ HYUNDAI D4FA.

2.2.1. C C U PHÂN PH I KHÍ.Ơ Ấ Ố

C c u phân ph i khí dùng đ th c hi n quá trình thay đ i khí. Th i s ch khíơ ấ ố ể ự ệ ổ ả ạ

th i kh i xilanh và n p đ y khí h n h p ho c không khí m i vào xilanh đ đ ng cả ỏ ạ ầ ỗ ợ ặ ớ ể ộ ơ

làm vi c liên t c. Đ đ m b o công su t c c đ i c a đ ng c , c n ph i hút càngệ ụ ể ả ả ấ ự ạ ủ ộ ơ ầ ả

nhi u h n h p không khí - nhiên li u vào xilanh và th i ra càng s ch khí cháy càng t t.ề ỗ ợ ệ ả ạ ố

Vì th , h n h p không khí - nhiên li u và quán tính khí cháy đ c tính đ n trong quáế ỗ ợ ệ ượ ế

trình thi t k tăng t i đa th i gian m xupap.ế ế ố ờ ở

Đ ng c D4FA s d ng c c u phân ph i khi ki u DOHC g m có 2 tr c camộ ơ ử ụ ơ ấ ố ể ồ ụ

n m trên n p máy và đ c d n đ ng t tr c khu u thông qua xích và bánh răng đằ ắ ượ ẫ ộ ừ ụ ỷ ể

đi u khi n vi c đóng m xu páp n p và xu páp x .ề ể ệ ở ạ ả

Trang 4

Đ án môn h c: Thi t k ĐCĐT GVHD: PGS.TS TR N THANH H Iồ ọ ế ế Ầ Ả

TÙNG

Hình 2.2. C c u phân ph i khí ơ ấ ố

1-N p c tr c cam; 2-Truc cam; 3-Bánh răng tr c cam; 4-Cò m ; 5-Móng ng a;ắ ổ ụ ụ ổ ự

6-Chén ch n trên; 7-Lò xo xupap; 8- Chén ch n d i; 9-Xupap;ặ ặ ướ

10-Con đ i; 11-Đ ng n p; 12- Roan làm kínộ ườ ạ

2.2.2. PISTON - THANH TRUY N.Ề

Trang 5

![Thiết kế động cơ nén khí: Bài tập lớn [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250808/kimphuong1001/135x160/92301754624152.jpg)

![Bài tập lớn nồi hơi - tua bin hơi tàu thủy [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250804/kimphuong1001/135x160/51011754302684.jpg)

![Thiết kế hộp giảm tốc hai cấp: Đồ án môn học [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250730/vijiraiya/135x160/99241753869588.jpg)

![Thiết kế cung cấp điện cho tòa nhà B2 Đại học Vinh: Đồ án môn học [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251212/phanduchung10072004@gmail.com/135x160/65851765594609.jpg)