Hà nội, 10.09.2010

RÈN VÀ DẬP KHỐI

Chương 2

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI

VIỆN CƠ KHÍ

B/M GIA CÔNG ÁP LỰC

---------------------------------------------------

2.0 KHÁI NIỆM VÀ PHÂN LOẠI

2

Công nghệdập tạo hình khốilà một trong

những phương pháp gia công kim loại bằng áp lực,

khai thác tính dẻocủa kim loại để làm biến dạng

và điền đầyvào lòng khuôn để tạo hình sản phẩm

có hình dạng và kích thước theo yêu cầu.

B/M GIA CÔNG ÁP LỰC - ViỆN CƠ KHÍ - ĐẠI HỌC BÁCH KHOA HN

Các dạng sản phẩm dập khối

3

Dập khối sản phẩm lớn

4

B/M GIA CÔNG ÁP LỰC - ViỆN CƠ KHÍ - ĐẠI HỌC BÁCH KHOA HN

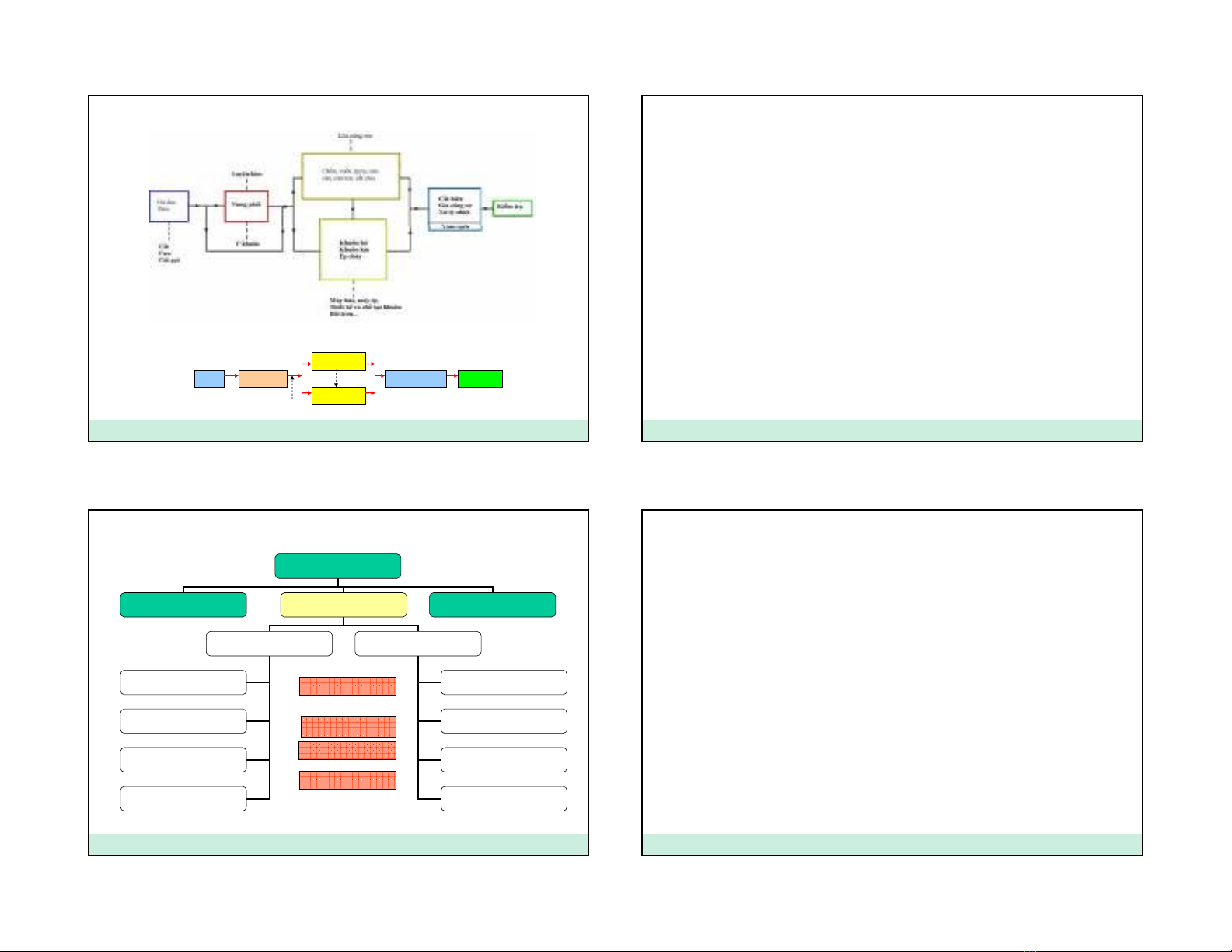

Sơ đồ khối công nghệrèn, dập khối

5

Phôi Nung phôi

Rèn tựdo

Dập khối

Sản phẩmXửlý sau dập

Đối tượng cấn nghiên cứu

6

Phôi ÆRèn, Dập khốiÆPhôi dập

- Phôi đúc, gù đúc - Chồn - Bán thành phẩm

- Phôi cán chu kỳ, định hình - Vuốt, kéo - Chi tiết

-Chế độ nhiệt - Uốn - Dung sai vật dập

-Vật liệu, cơ tính - Dát ...

-Ép chảy

- Đột lỗ

-Vặn xoắn

- Hàn cháy

-Chặt phôi

-Dập trong khuôn hở

-Dập trong khuôn kín

B/M GIA CÔNG ÁP LỰC - ViỆN CƠ KHÍ - ĐẠI HỌC BÁCH KHOA HN

Phân loại dập khối

7

Giacôngáplực

Dậptấm Dậptạohìnhkhối …

Rèn phôi Dậpkhối

Chồn

Vuốt

Uốn

…

Dập trong khuôn hở

Dập trong khuôn kín

Ép chảy

…

Máy búa

Máy ép TL

Máy ép vít

Máy ép TK

B/M GIA CÔNG ÁP LỰC - ViỆN CƠ KHÍ - ĐẠI HỌC BÁCH KHOA HN

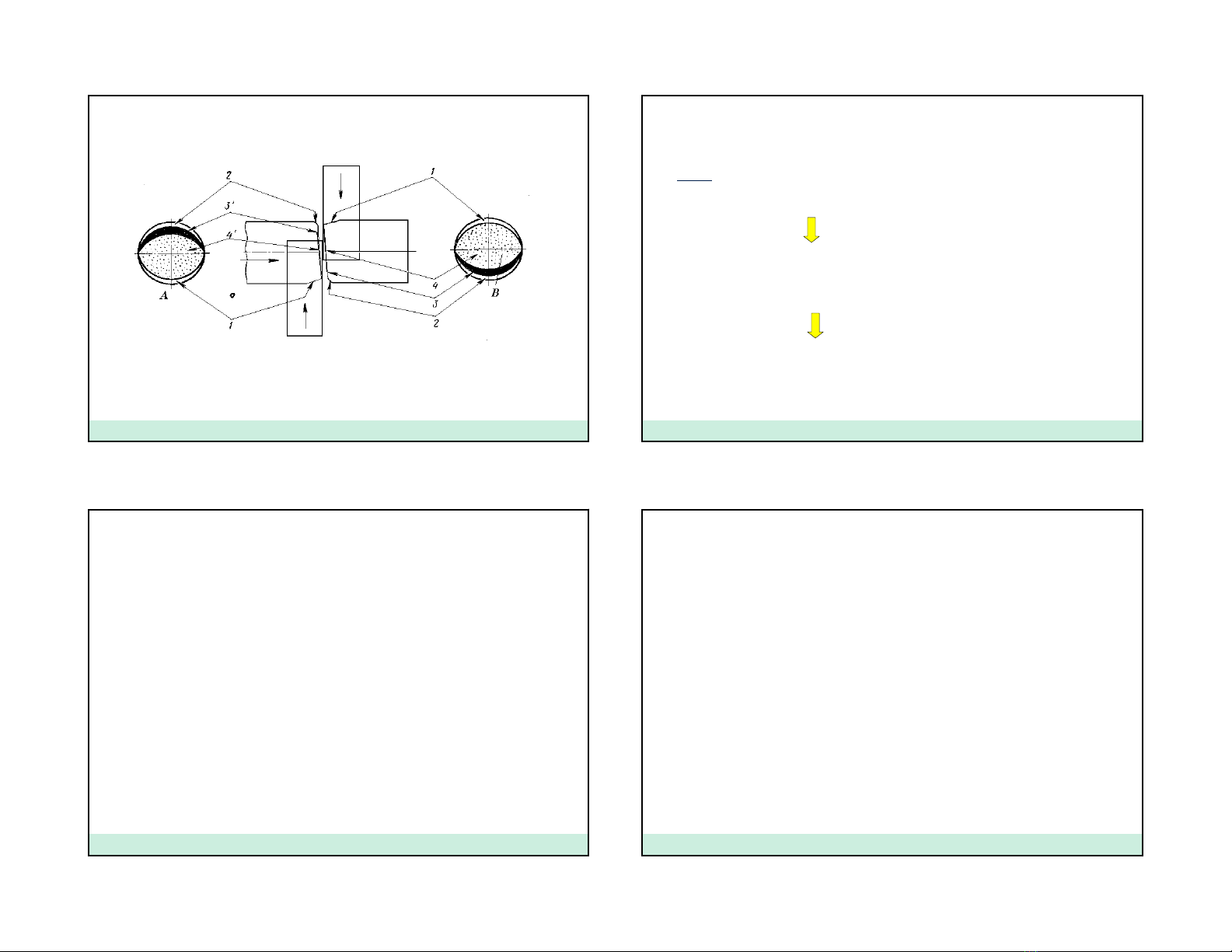

2.1 Phôi sửdụng trong rèn và dập khối

8

* Vật liệu để rèn và dập khối rất đa dạng, gồm:

-Các loại thép các bon

-Các loại thép hợp kim

- Kim loại mầu và hợp kim màu như hợp kim nhôm,

magiê, đồng và một sốhợp kim niken, titan…

* Mọi vật liệu kim loại có tính dẻo đều có thểdập ởmột

nhiệt độ nhất định

9

C¸c d¹ng ph«I chñ yÕu

Ph«I thÐp ®óc

ph«I thÐp c¸n ®Þnh h×nh

ph«I rÌn

ph«I thÐp tÊm

ph«I qua gia c«ng c¬

ph«I ®óc

c¸c lo¹i ph«I kh¸c

10

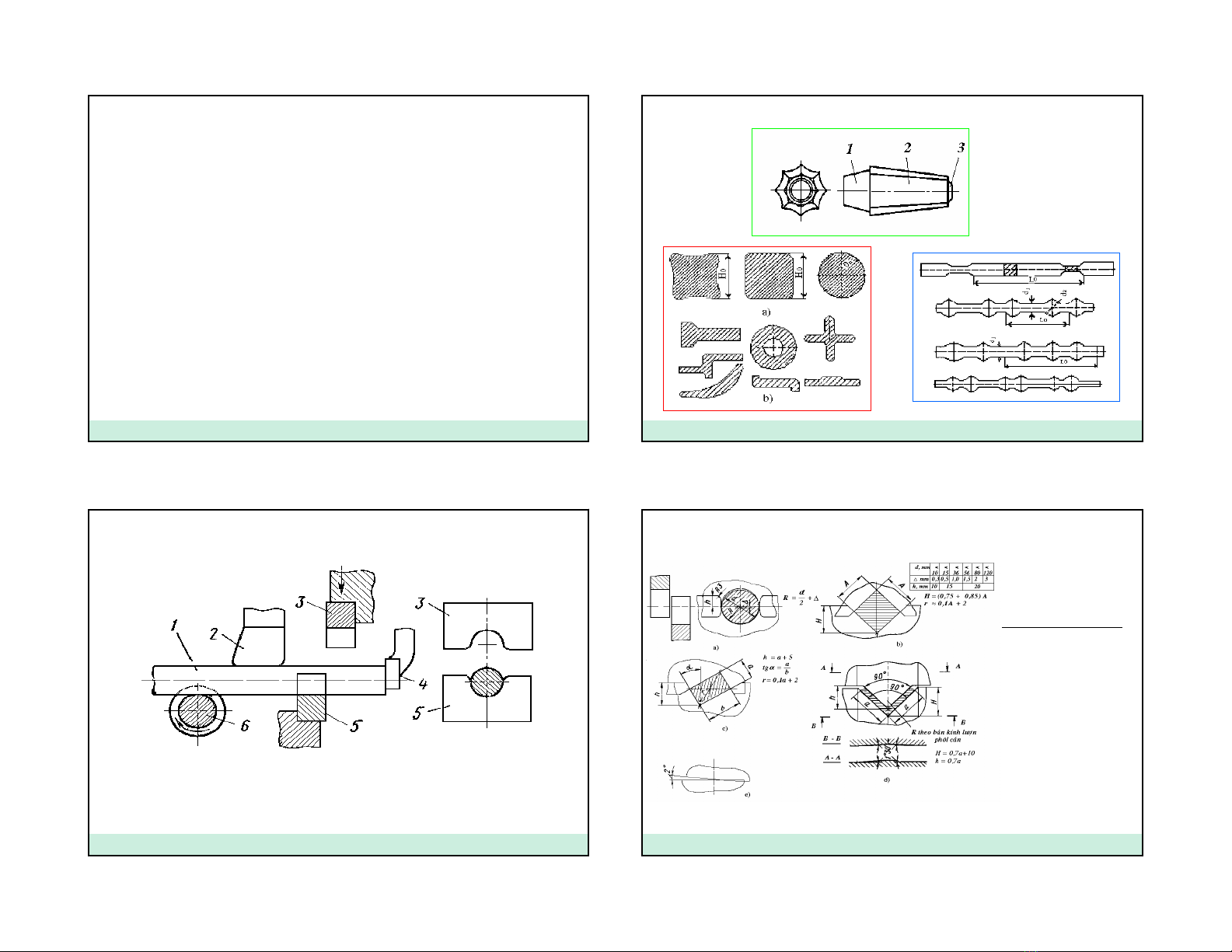

Các phương pháp cắt phôi

11

Sơ đồ cắt phôi trên máy cắt

B/M GIA CÔNG ÁP LỰC - ViỆN CƠ KHÍ - ĐẠI HỌC BÁCH KHOA HN

Các phương pháp cắt phôi

12

Lưỡi cắt để cắt thép hình

a – để cắt phôi tròn

b - để cắt phôi vuông

c - để cắt phôi chữnhật

d - để cắt thép góc

e - để cắt tấm

B/M GIA CÔNG ÁP LỰC - ViỆN CƠ KHÍ - ĐẠI HỌC BÁCH KHOA HN

Các phương pháp cắt phôi

13

Dạng đặc trưng của đầu mặt phôi sau khi cắt

B/M GIA CÔNG ÁP LỰC - ViỆN CƠ KHÍ - ĐẠI HỌC BÁCH KHOA HN 14

Ví dụtính lực cắt

Ví dụ:

Tính lực cắt phôi trụ

Φ

20 mm thép ký hiệu C30 trên máy cắt ?

Tra bảng thông sốvật liệu ta có giới hạn bền 480Mpa

F=pi*20*20/4=100pi mm*mm

σ

b= 480 Mpa=480 N/mm2

k = 1

÷

1,6

P=( 1

÷

1,6 )*0,7*480*100pi = 105.557

÷

168.892 N =10.5

÷

16.8 T

P = k . σc. F ≈0,7 k . σb. F

2.2 CHẾ ĐỘ NHIỆT KHI DẬP KHỐI

15

2.2.1. Khái niệm:

-Khoảng nhiệt độ tạo hình cho phép (Tcp) khi rèn và dập nóng là

khoảng nhiệt độ giới hạn bởi nhiệt độ bắt đầu rèn (Tbd) và nhiệt độ kết

thúc rèn (Tkt) mà tại đó kim loại có tính dẻo cần thiết để biến dạng và

điền đầy lòng khuôn. Đối với hợp kim thép - các bon thông thường thì

khoảng nhiệt độ cho phép nằm trong giới hạn từ12500C – 750 oC.

-Khoảng nhiệt độ tạo hình cần thiết (Tct) là khoảng nhiệt độ nằm

trong khoảng nhiệt độ (Tcp) phù hợp với từng nguyên công, thời gian

gia công và vật liệu.

B/M GIA CÔNG ÁP LỰC - ViỆN CƠ KHÍ - ĐẠI HỌC BÁCH KHOA HN

2.2 CHẾ ĐỘ NHIỆT KHI DẬP KHỐI

16

2.2.3 CHẾ ĐỘ NUNG VÀ LÀM NGUỘI

Đạt được nhiệt độ nung

Nhiệt phân bố đồng đều theo tiết diện của thỏi đúc

hoặc phôi

Hạn chếoxy hóa và thoát các bon bềmặt

Tránh nứt tếvi và ứng suất dư do nhiệt

…

Yêu cầu khi nung:

B/M GIA CÔNG ÁP LỰC - ViỆN CƠ KHÍ - ĐẠI HỌC BÁCH KHOA HN

2.2 CHẾ ĐỘ NHIỆT KHI DẬP KHỐI

17

2.2.3 CHẾ ĐỘ NUNG VÀ LÀM NGUỘI

1. Nung tới nhiệt độ chuyển biến pha với tốc độ nung cho phép;

2. Giữnhiệt ởnhiệt độ chuyển biến pha;

3. Tiếp tục nung đến nhiệt độ nung cần thiết với tốc độ nung cao

nhất có thể;

4. Giữnhiệt ởnhiệt độ này để đồng đều hóa nhiệt độ theo tiết diện

phôi.

+ Chế độ nung phân đoạn cho phôi có chiều dày lớn:

2.2 CHẾ ĐỘ NHIỆT KHI DẬP KHỐI

18

2.2.3 CHẾ ĐỘ NUNG VÀ LÀM NGUỘI

+ Chế độ nung phân đoạn cho phôi nhỏ:

Khi nung phôi ngắn với tỷlệchiều dài/ đường kính

L/D ≤2, thời gian nung có thểgiảm 2%,

L/D = 1,5 thời gian nung có thểgiảm 8%,

L/D = 1 thì thời gian nung có thểgiảm tới 29%.

Đối với đa sốthép kết cấu khi phôi có đường kính nhỏ hơn

100 mm hoàn toàn có thểchất ngay vào lò có nhiệt độ cao (1300 -

1400o C).

B/M GIA CÔNG ÁP LỰC - ViỆN CƠ KHÍ - ĐẠI HỌC BÁCH KHOA HN

2.2 CHẾ ĐỘ NHIỆT KHI DẬP KHỐI

19

2.2.3 CHẾ ĐỘ NUNG VÀ LÀM NGUỘI

1. Phôi bịmất nhiệt trong khi tạo hình

2. Làm nguội sau khi rèn

Quá trình làm nguội gồm 2 giai đoạn:

Ở giai đoạn này phôi được làm nguội là do

- nhiệt truyền ra không khí xung quanh

- nhiệt truyền trực tiếp vào dụng cụgia công.

- Đối với các chi tiết nhỏ, làm nguội bằng cách xếp thành đống lớn trong lò kín, trong lò

có chứa vôi bột, hoặc trong lò có nhiệt độ thấp hơn nhiệt độ ngừng rèn, tức là cốgắng làm

nguội càng chậm càng tốt.

- Đối với các chi tiết lớn (D = 500 ÷ 1500 mm), người ta làm nguội ngoài không khí, đôi

khi còn làm “áo” bao lấy chi tiết để giảm tốc độ làm nguội kim loại. Các áo cách nhiệt

được làm bằng amian và cách kim loại từ 50 đến 120 mm.

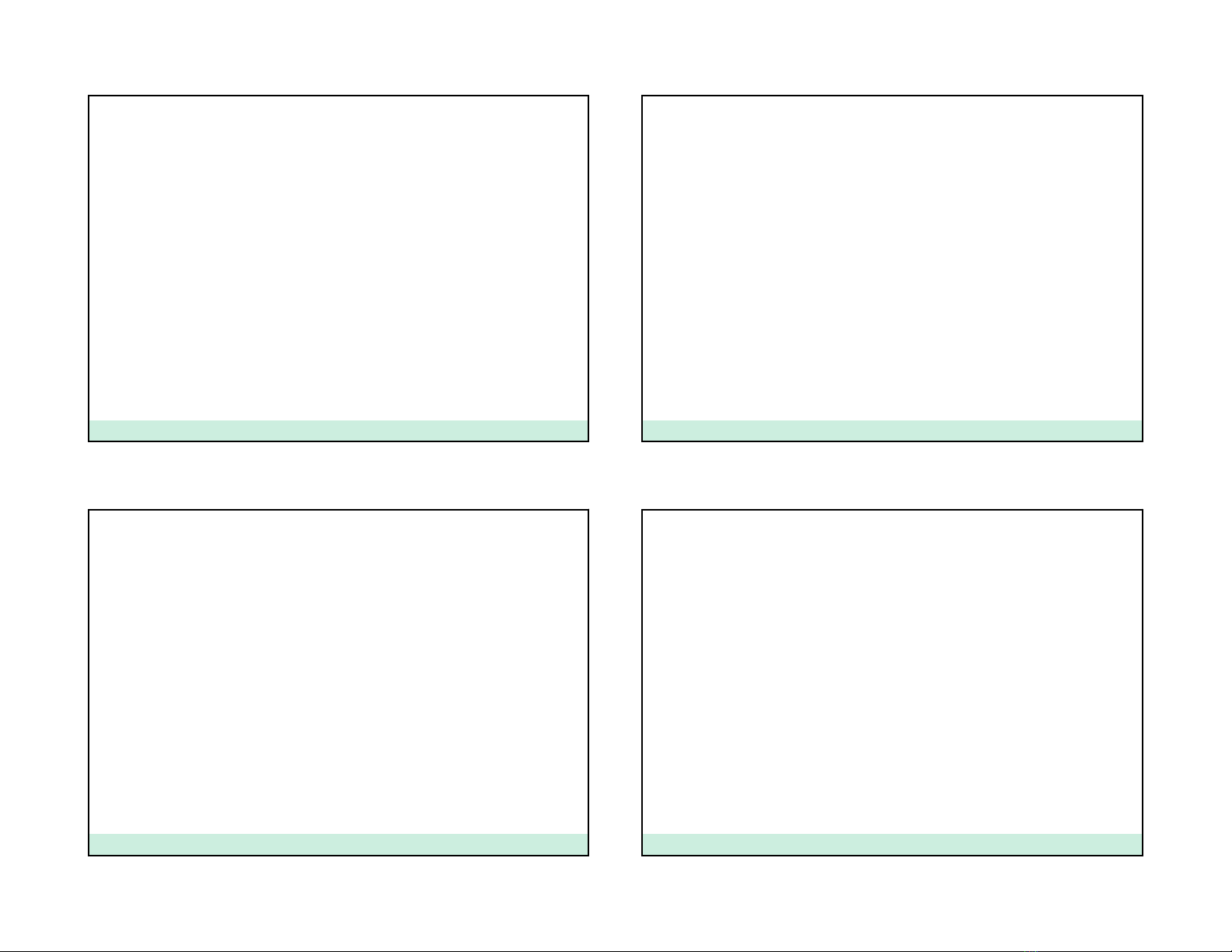

2.2 CHẾ ĐỘ NHIỆT KHI DẬP KHỐI

20

2.2.4 PHƯƠNG PHÁP NUNG

a) Khi nung bằng dòng điện tiếp xúc

b) Khi nung bằng dòng điện cảm ứng

c) Phương pháp nung bằng dung dịch điện

phân

B/M GIA CÔNG ÁP LỰC - ViỆN CƠ KHÍ - ĐẠI HỌC BÁCH KHOA HN

![Giáo trình Vật liệu cơ khí [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250909/oursky06/135x160/39741768921429.jpg)