2) xác đ nh d ng s n xu t :ị ạ ả ấ

M c đích: xác đ nh hình th c t ch c s n xu t ( đ n chi c .hàng lo t nh ,hàngụ ị ứ ổ ứ ả ấ ơ ế ạ ỏ

lo t v a , hàng lo t l n hay hàng kh i ) đ t đó c i ti n tính công ngh c a chi ti t,ạ ừ ạ ớ ố ể ừ ả ế ệ ủ ế

ch n ph ng pháp ch t o phôi,ch n thi t b công ngh h p lý nh t cho vi c gia côngọ ươ ế ạ ọ ế ị ệ ợ ấ ệ

chi ti tế

-Các y u t ph thu c vào : + S n l ng chi ti tế ố ụ ộ ả ượ ế

+ Kh i l ng chi ti tố ượ ế

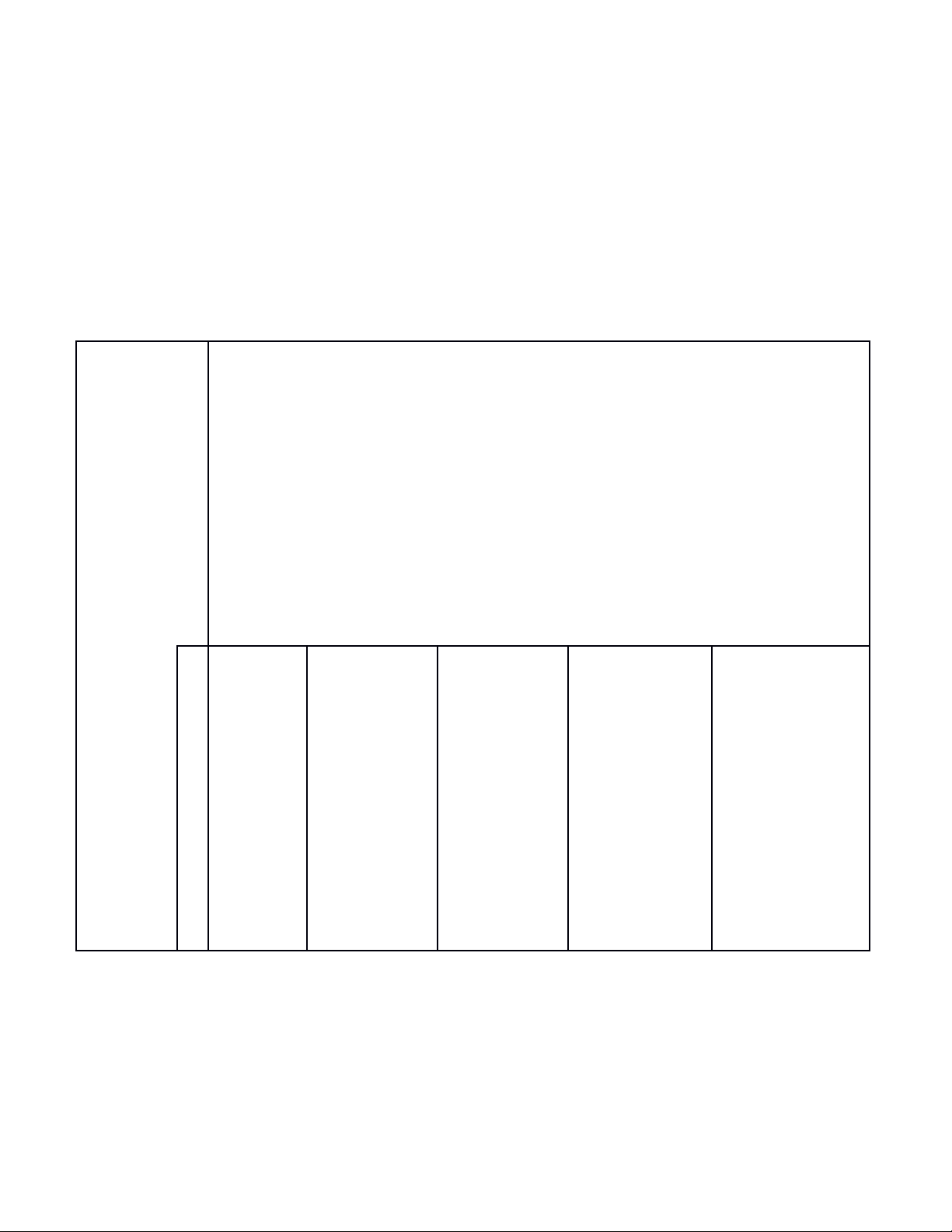

Xác đ nh theo b ng :ị ả

Kh i l ngố ượ

Chi ti tế

(Kg)

S l ng chi ti t theo d ng s n xu t (cái)ố ượ ế ạ ả ấ

Đ n chi cơ ế Lo t nhạ ỏ Lo t v aạ ừ Lo t l nạ ớ Hàng kh iố

< 0,1

1,0 - 2,5

2,5 – 5,0

5,0 – 10

> 10

< 10

<10

<10

<10

<10

10 – 2000

10 – 1000

10 – 500

10 – 300

10 - 200

1.500 –

75.000

1.000 –

50.000

500 –

35.000

300 –

25.000

200 -

10.000

75.000 –

200.000

50.00 -

100.000

35.000 –

75.000

25.000 –

50.000

10.000 –

25.000

>200.000

>100.000

>75.000

>50.000

>25.000

- t tr ng v t li u:ỉ ọ ậ ệ

- Kh i l ng c a chi ti t : Q = 1,046(kg)ố ượ ủ ế

- Th tích : 149540,509 mmể3

- Lo t v a : 1.000 ạ ừ 50.000 (chi c )ế

-Đ c đi m c a d ng s n xu t này là s n ph m t ng đ i n đ nh không ít ,côngặ ể ủ ạ ả ấ ả ẩ ươ ố ổ ị

vi c m i ch làm có tính ch t và chu kỳệ ỗ ỗ ấ

=> So v i s n xu t đ n chi c thì n đ nh h n thi t b th ng dúng là các máyớ ả ấ ơ ế ồ ị ơ ế ị ườ

v n năng trang b thông d ng v n năngạ ị ụ ạ

N = N1.m.(1 + (α+β)/100)(chi c)ế

N s s n ph m đ c s n xu t trong m t nămố ả ẩ ượ ả ấ ộ

m s chi ti t trong m t s n ph mố ế ộ ả ẩ

α s chi ti t ph ph m (α = 3-6)ố ế ế ẩ

β s chi ti t đ c ch t o d tr (β = 5-7)ố ế ượ ế ạ ự ữ

ch n : (α + β) = 5%ọ

N = 30000.1.(1 + (5)/100) = 31500(chi c)ế

S n l ng hành năm cùa chi ti t là :ả ượ ế

N = 31500(chi c)ế

3) Ch n ph ng pháp ch t o phôiọ ươ ế ạ :

- Trong gia công c khí các d ng phôi có th là : phôi rèn,phôi đúc,phôi d p,phôi cánơ ạ ể ậ

- Lo i phôi đ c xác đ nh theo k t c u c a chi ti t,v t li u ,đi u ki n,d ng s n xu tạ ượ ị ế ấ ủ ế ậ ệ ề ệ ạ ả ấ

k t c u chi ti t,v t li u s d ng , yêu c u k thu t hình dáng,kích th c,quy mô s nế ấ ế ậ ệ ử ụ ầ ỹ ậ ướ ả

xu t nên ch n phôi r t khó khăn và h t s c quan tr ng .ấ ọ ấ ế ứ ọ

- Sau khi phân tích và tinh toán các thông s c a chi ti t có k t c u hình dáng hìnhố ủ ế ế ấ

h c,v t l u b ng gang xám GX 16-32 có c tính t ng đ i cao, quy mô s n xu tọ ậ ệ ằ ơ ươ ố ả ấ

l n,kh i l ng c a s n ph m l i nh phôi đúc là h p lý nh tớ ố ượ ủ ả ẩ ạ ỏ ợ ấ

- c tính và thành ph n hóa h c c a gang xám 16-32:ơ ầ ọ ủ

Gang xám là h p kim s t và cacbon co ch a m t s nguyên t khác nh 1,5-3% Siợ ắ ứ ộ ố ố ư

0,5-1% Mn . 0,1-0,2 P. 0,08-0,12 S. Ngoài ra có thêm m t nguyên t khác nh Cr Mo Crộ ố ư

Cu ......

Gang xám có đ b n nén ch u mài mòn cao tính đúc t t, gia công c d nh , giá thànhộ ề ị ố ơ ễ ẹ

t ng đ i r và có th d p t t đ c giao đ ng tránh hi n t ng c ng h ng tránh hươ ố ẻ ể ậ ắ ượ ộ ệ ượ ộ ưở ư

h ng máy móc chi ti tỏ ế

- Phôi đúc : kh năng t o hình và đ chính xác c a ph ng pháp đúc ph thu c vàoả ạ ộ ủ ươ ụ ộ

các ch t o khuôn, có th đúc đ c chi ti t t đ n gi n đ n phúc t p ( chi ti t c a taế ạ ể ượ ế ừ ơ ả ế ạ ế ủ

có hình d ng t ng đ i ph c t p ) ph ng pháp đúc v i cách làm khuôn theo m u gạ ươ ố ứ ạ ươ ớ ẫ ỗ

ho c d ng đ n gi n cho đ chính xác c a phôi th p, ph ng pháp đúc trong khuônặ ưỡ ơ ả ộ ủ ấ ươ

cát làm khuôn th công có ph m vi ng d ng r ng rãi và ph bi n không b h n chủ ạ ứ ụ ộ ổ ế ị ạ ế

b i khích th c và kh i l ng v t đúc, phí t n ch t o phôi th p, tuy nhiên năng su tở ướ ố ượ ậ ổ ế ạ ấ ấ

không cao …vv.

- Sau khi tính toán chi ti t ta chon phôi đúc trong khuôn kim lo i có đ chính xác vế ạ ộ ề

hình giáng và kích th c cao ,d dàng c khí hóa ,cho năng xu t cao, phù h p v i d ngướ ễ ơ ấ ợ ớ ạ

s n xu t, khuôn kim lo i có th s d ng nhi u l nả ấ ạ ể ử ụ ề ầ

- phôi đúc c p chính xác là : c p 2 ,3ấ ấ

4) Phân tích tính công ngh trong k t c u :ệ ế ấ

+ Tr ng l ng s n ph m là nh nh tọ ượ ả ẩ ỏ ấ

+ Tính th ng nh t trong s d ng v t li u kim lo i màu và s d ng v t li u đ aố ấ ử ụ ậ ệ ạ ử ụ ậ ệ ị

ph ng ,trong n c r ti nươ ướ ẻ ề

-V t li u : gang xámậ ệ

Dùng gang vì đ c ng c a gang t ng đ i cao r ti n l i d đúc trong n c cóộ ứ ủ ươ ố ẻ ề ạ ễ ướ

nhi u.cho chi ti t ch u t i va đ p không cao nên gang có th đáp ngề ế ị ạ ậ ể ứ

+ Ch n dung sai đ nh n bóng :ọ ộ ẵ

N u yêu c u đ chính xác cao m t cách không c n thi t thì s làm giá thành c a chiế ầ ộ ộ ầ ế ẽ ủ

ti t quá cao kéo theo các thi t b gia công ph i chính xác cao trình đ tay ngh c aế ế ị ả ộ ề ủ

công nhân đ i h i ph i cao .ỏ ỏ ả

-Đ chính cao c a chi ti t ch có 3 l làm vi c Ф 51 và hai l R15 đ t đ chính cácộ ủ ế ỉ ỗ ệ ỗ ạ ộ

c p 7 .ấ

+ Dung sai :

-Tùy vào nh ng m t quan tr ng mà ta ch n dung sai chính xác theo t ng c p đư ặ ọ ọ ừ ấ ộ

khác nhau .

5) Thi t k quy trình công ngh gia công c a chi ti t :ế ế ệ ủ ế

5.1 Xác đ nh đ ng l i công ngh :ị ườ ố ệ ta ph i d vào hình giáng hình h c c a chiả ự ọ ủ

ti t k t c u c a chi ti t d ng s n xu t ,t p trung nguyên công , gia công nhi u vế ế ấ ủ ế ạ ả ấ ậ ề ị

trí ,nhi u dao , gia công tu n t và song song .ề ầ ự

5.2 Ch n ph ng pháp gia công :ọ ươ các b m t làm vi c có đ chính xác là H7 .đề ặ ệ ộ ộ

bóng đ t c p 7 .đ chính xác đ t c p 3 , ch n ph ng pháp gia công là phay thô ,ạ ấ ộ ạ ấ ọ ươ

phay bán tinh , phay tinh ,khoan ,khoét , doa.

5.3 L p ti n trình công ngh :ậ ế ệ

Đ d dàng cho vi c di n đ t các b m t gia công và không gia công .các b m tể ễ ệ ễ ạ ề ặ ề ặ

đ nh v đ gia công ta s đánh s th t cho các b m t mà s s d ng đ n nó ,vàị ị ể ẽ ố ứ ự ề ặ ẽ ử ụ ế

ng i đ c khi nhìn có th hi u:ườ ọ ể ể

-Các b m t c n gia công c a chi ti t :ề ặ ầ ủ ế

+ M t đ u II và IVặ ầ

+ M t đ u I và Vặ ầ

+ M t đ u l bulong X và XIIặ ầ ỗ

+ M t tr trong IXặ ụ

+ M t l IIIặ ỗ

+ M t l VIIIặ ỗ

+ C t rãnh XIắ

+ M t VI và VIIặ

Đánh s các b m t c a chi ti t :ố ề ặ ủ ế

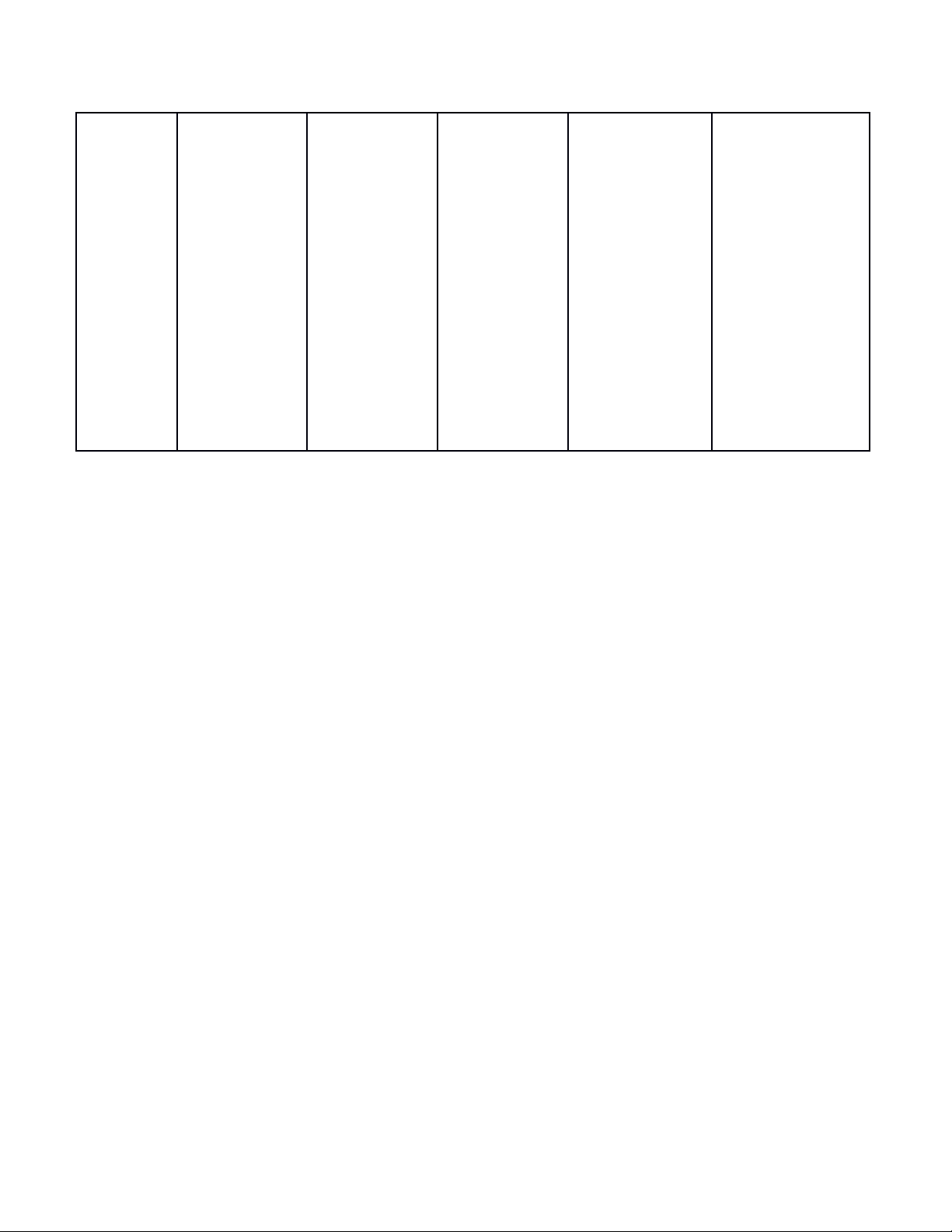

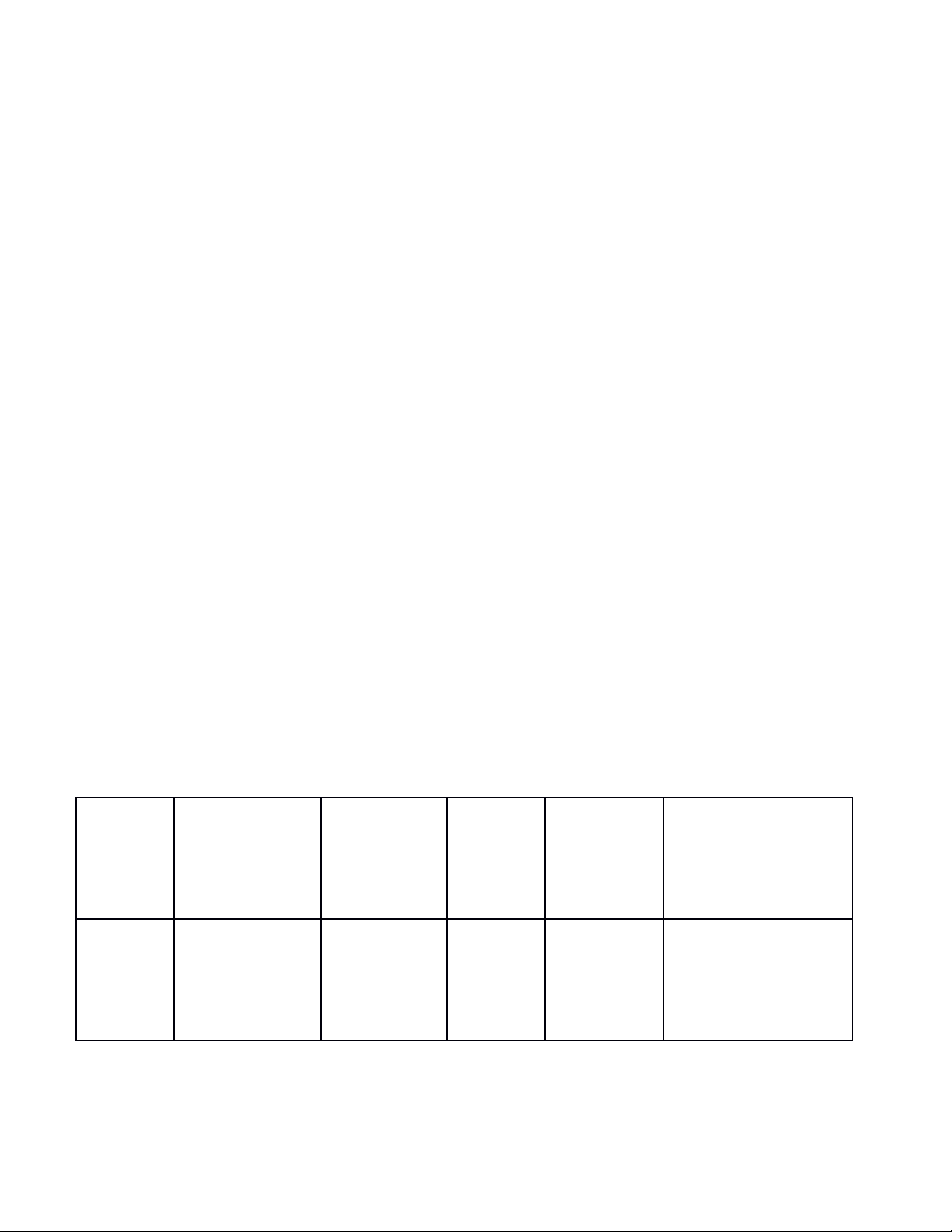

Stt

Nguyên

công

Tên

Nguyên công

B m tề ặ

Nguyên

công

B m tề ặ

Đ nhị

Vị

Máy

Gia công

Dao c tắ

1 Phay II, IV XIII,I Máy phay

ngang

Dao phay đĩa 3

m t g n m nhặ ắ ả

thép gió P18

2 Khoét ,doa IX XIII,II Máy khoan

c nầMũi khoét thô tinh

,mũi doa

3 Phay I, V ,VI, VII II, IX, Máy phay

ngang

Dao phay đĩa 3

m t g n m nhặ ắ ả

thép gió P18

4 Khoan, doa VIII IX, IV Máy khoan

c nầMũi khoan ru t gà,ộ

mũi doa thép gió

5 Phay X, XII IX, IV,

III

Máy phay

ngang

Dao phay đĩa 3

m t răng thép gióặ

6 Khoan III IX, IV,

III

Máy khoan

c nầMũi khoan ru t gàộ

đuôi tr thép gióụ

7 Phay rãnh XI IX, IV,

III

Máy phay

ngang

Dao phay c t rãnhắ

thép gió

![Tối ưu hóa hiệu suất hệ thống: Bài thuyết trình [Chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251107/hiepdz2703@gmail.com/135x160/35941762488193.jpg)

![Bài giảng Quản trị chất lượng trong công nghiệp thực phẩm [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250805/vijiraiya/135x160/637_bai-giang-quan-tri-chat-luong-trong-cong-nghiep-thuc-pham.jpg)

![Đề cương bài giảng Kỹ năng hoạt động công nghiệp [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250715/kimphuong1001/135x160/76971752564028.jpg)

![Bài giảng Kỹ thuật điều độ trong sản xuất và dịch vụ [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250630/dcbaor/135x160/13121751251866.jpg)