CHẾ BIẾN NGUYÊN LIỆU THỨC ĂN

CHĂN NUÔI

Chương 3

I. Các phương pháp chế biến nguyên

liệu thức ăn

1. Mục đích

Giảm độ thô cứng;

Tăng độ ngon miệng;

Tăng tiêu hoá, hấp thu chất dinh dưỡng của

TĂ;

Loại trừ các chất kháng dinh dưỡng (ANF) và

các tác nhân có hại trong thức ăn;

Tăng giá trị sinh học của protein;

Cân đối các chất dinh dưỡng.

2. Phân loại

Có 3 phương pháp cơ bản thường để chế

biến nguyên liệu thức ăn chăn nuôi:

Phương pháp biến đổi cơ học;

Phương pháp xử lý nhiệt;

Phương pháp biển đổi độ ẩm.

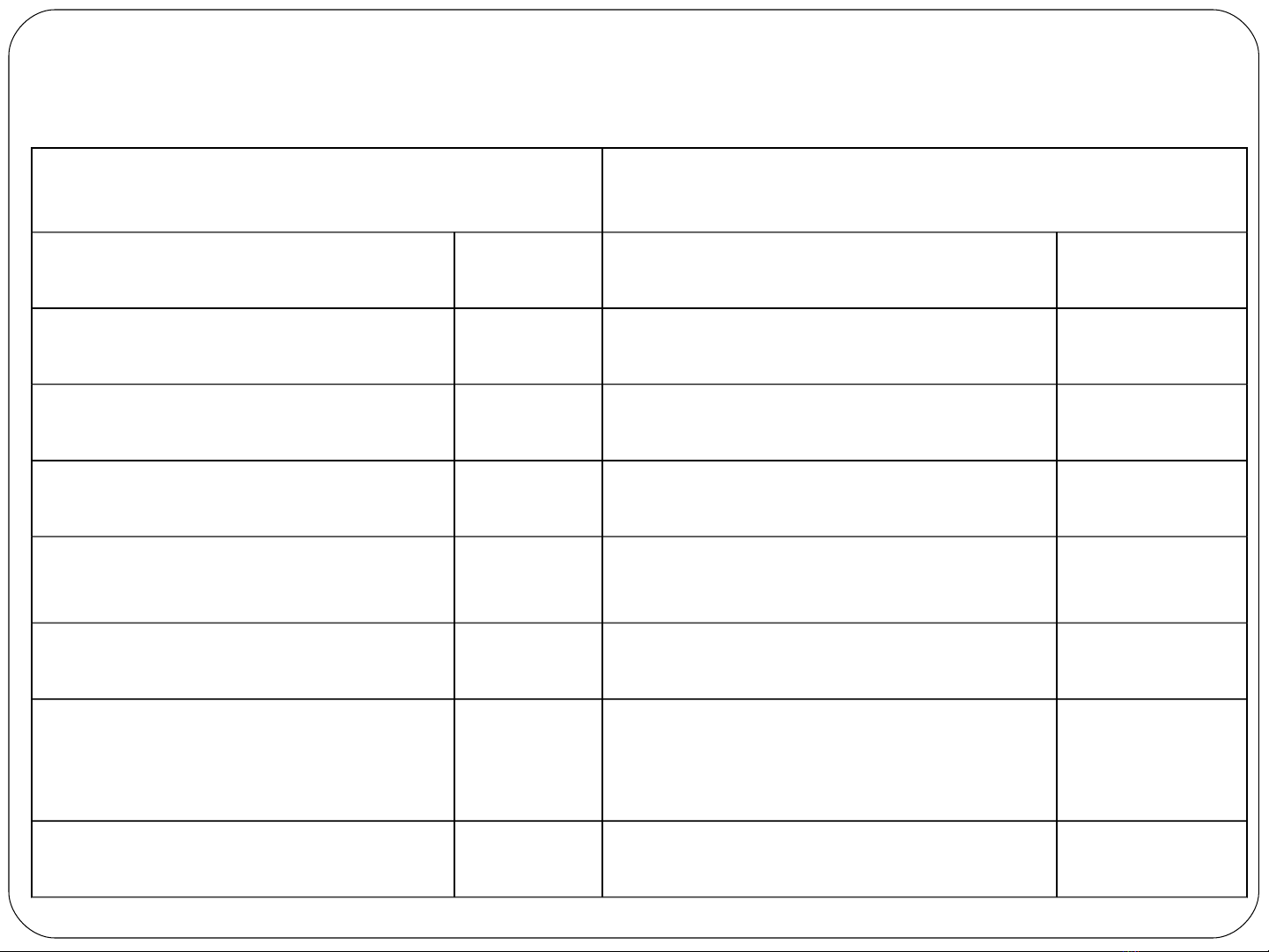

Phương pháp chế biến

Phương pháp chế biến khô Phương pháp chế biến ướt

Phương pháp Năm Phương pháp Năm

Nghiền (Grinding) 1840 Ngâm (Soaking)

Ép vỡ (Cracking) 1930 Nấu

Ép viên (Pelletting) 1957 Lăn hơi (lúa mạch) 1930

Ép đùn (Extrusion) 1966 Nổ hơi (Steam flaking) 1950

Nổ (Popping) 1966 Ủ silô 1958

Vi sóng (Micronizing) 1970 Lăn nấu áp suất cao

(Pressure cooker-roll)

1966

Rang 1975 Nổ bung (cao lương) 1972

2.1. Phương pháp biến đổi cơ học

2.1.1. Bóc vỏ (dehulling)

Loại bỏ phần có giá trị dinh dưỡng thấp (vỏ

trấu…) → tăng giá trị dinh dưỡng của nguyên

liệu TĂ;

Giảm hoặc loại bỏ làm các phần, hợp chất

không có lợi, chất kháng dinh dưỡng (ANF);

Tăng tính ngon miệng, tăng khả năng tiêu hóa ,

hấp thu chất dinh dưỡng ở động vật.