TRƯỜNG ĐẠI HỌC GIAO THÔNG VẬN TẢI

TRUNG TÂM KHOA HỌC CÔNG NGHỆ GIAO THÔNG VẬN TẢI

CHUYÊN ĐỀ 2:

NÂNG CAO CHẤT LƯỢNG VÀ GIÁM SÁT

QUÁ TRÌNH SẢN XUẤT BÊ TÔNG NHỰA

Giảng viên: PGS.TS Nguyễn Bính

Tel: 0913 007633

Email: binhthuan2356@gmail.com

Trung tâm Nghiên cứu thực nghiệm MXD

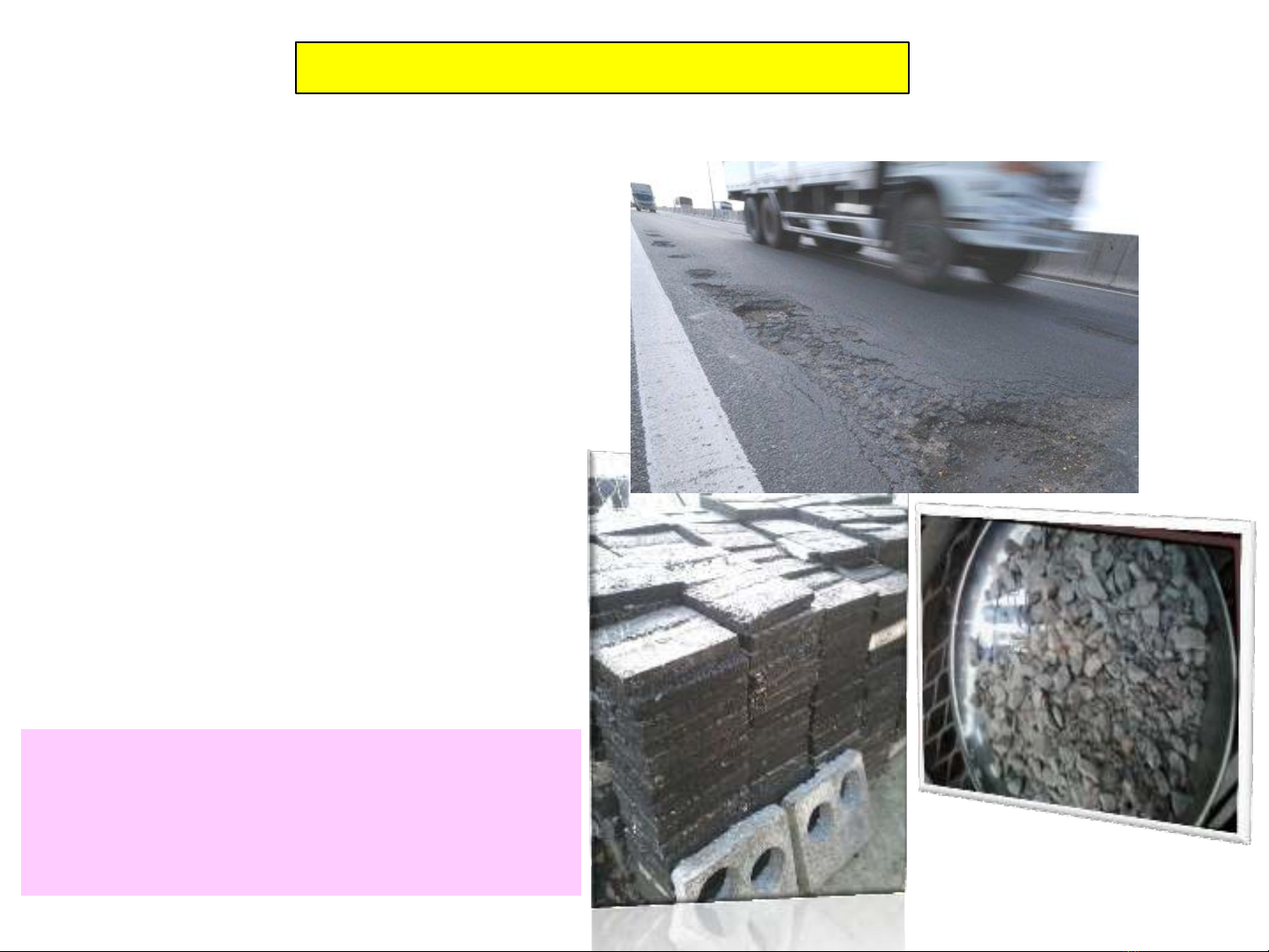

SỰ CẦN THIẾT CỦA KHÓA HỌC

Chất lượng của hỗn hợp bê tông

nhựa đóng vai trò quyết định, ảnh

hưởng trực tiếp đến chất lượng của

mặt đường. Để đảm bảo chất lượng,

phải sản xuất được hỗn hợp BTN đảm

bảo yêu cầu kỹ thuật. Muốn vậy, phải

đồng thời thực hiện được hai yêu cầu

quan trọng sau:

1. Có thiết bị phù hợp và đang ở tình

trạng hoạt động tốt.

2. Có nguồn nhân lực được đào

tạo đủ kỹ năng làm chủ công nghệ,

vận hành máy móc thiết bị một cách

thuần thục.

Cần có chương trình đào tạo

nâng cao trình độ quản lý, điều hành

sản xuất, vận hành trạm đạt hiệu quả

cao.

SỰ CỐ VÀ CÁCH KHẮC PHỤC KĨ THUẬT Ở TRẠM

4

CÔNG NGHỆ VÀ DÂY CHUYỀN THIẾT BỊ SẢN XUẤT BTNN

1

NHIÊN LIỆU VÀ DẦU TRUYỀN NHIỆT

2

NGUYÊN LÝ VẬN HÀNH TRẠM VÀ HỆ THÔNG ĐIỀU KHIỂN

3

CÔNG TÁC THÁO LẮP – VẬN CHUYỂN THIẾT BỊ TRẠM

5

XỬ LÝ TÌNH HUỐNG HỖN HỢP BTNN KHÔNG ĐẠT CHẤT LƯỢNG

6

ĐÁNH GIÁ CHẤT LƯỢNG THIẾT BỊ BÊ TÔNG NHỰA NÓNG

7

THỰC TẾ VÀ THẢO LUẬN TẠI TRẠM

8

NHỮNG VẤN ĐỀ CHUNG VỀ HỖN HỢP VÀ TRẠM SẢN XUẤT BTNN

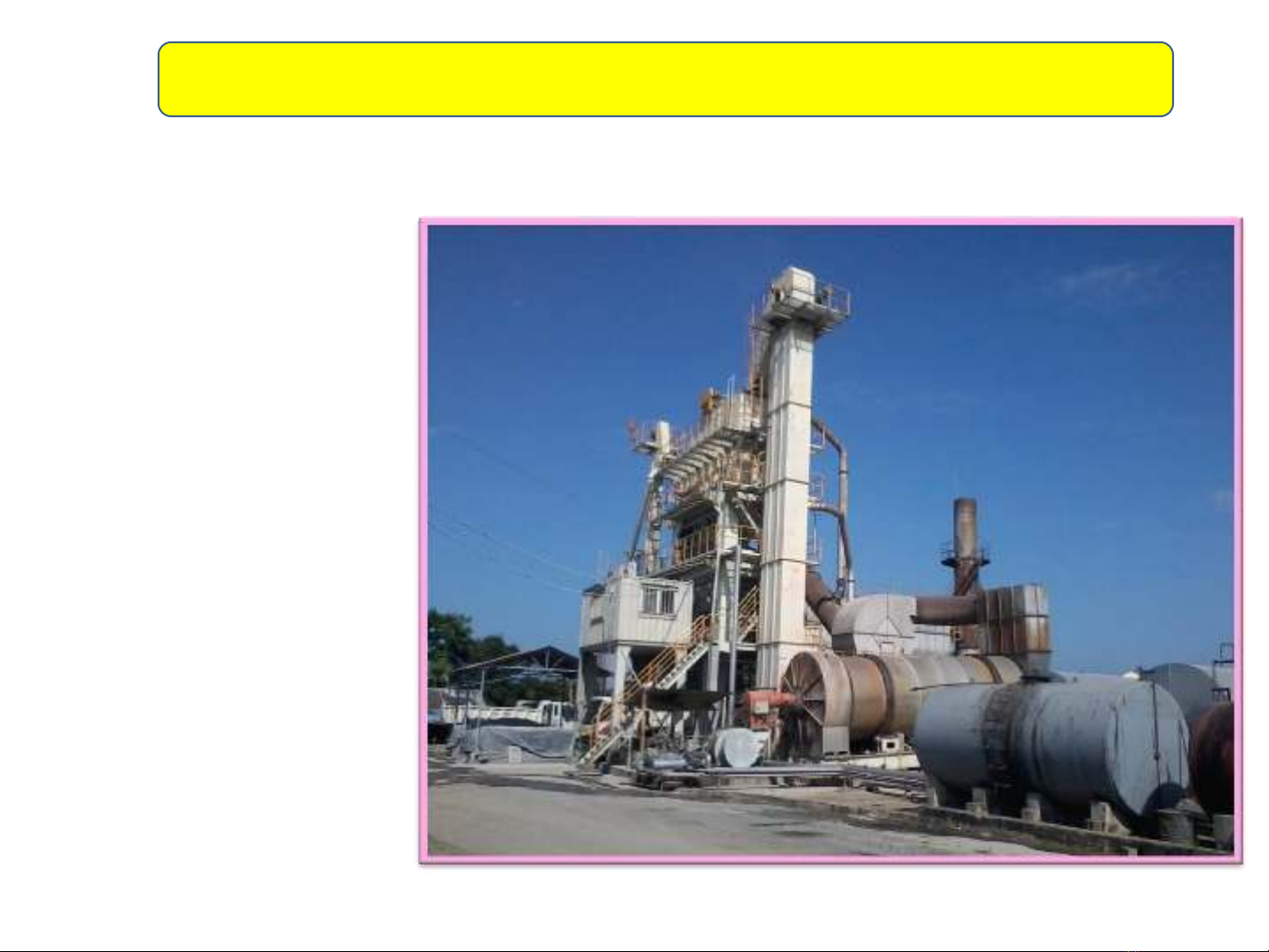

TRẠM SẢN XUẤT BTNN NĂNG SUẤT 200T/H

- Trộn cưỡng bức chu kì

tự động

- Lọc bụi túi vải

-Nhiên liệu FO

- Nấu nhựa gián tiếp

- Móng bê tông xi măng

- Hãng sản xuất:

DongSung

- Đơn vị sử dụng: Tập

đoàn BEMECO

- Bình Dương

TRẠM SẢN XUẤT BÊ TÔNG NHỰA NÓNG NĂNG SUẤT 104 T/H

ĐƠN VỊ SẢN XUẤT: CÔNG TY CỔ PHẦN Ô TÔ 1-5

Nguồn điện:220/380V50Hz

Trọng lượng: 75 Tấn

Kích thước tổng thể

(DxRxC): 35x35x18 m

Kiểu lọc bụi: ướt

Nấu nhựa: gián tiếp

Móng thép nổi

Năm sản xuất: 2010

Kiểu trộn: Cưỡng bức – Chu kỳ - Tự động

Mẻ trộn định mức: 1550 Kg

Công suất điện: 250 Kw

![Bài giảng Quản lý vận hành và bảo trì công trình xây dựng [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251006/agonars97/135x160/30881759736164.jpg)

![Ngân hàng câu hỏi trắc nghiệm Sức bền vật liệu 1: [Mô tả/Định tính Thêm để Tăng CTR]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250920/kimphuong1001/135x160/6851758357416.jpg)

![Trắc nghiệm Kinh tế xây dựng [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250920/kimphuong1001/135x160/32781758338877.jpg)