Giáo án Kỹ thuật sấy nông sản thực phẩm Trang 14

Nhu cầu nhiệt riêng sẽ được tính theo công thức :

1

'

3

1

'

3

15

15

xx

ii

xx

ii

q−

−

=

−

−

= (2.5)

So sánh với máy sấy một cấp :

- Nhu cầu nhiệt bằng nhau nếu độ ẩm ban cuối của không khí sấy giống nhau, trong khi

nhiệt độ đun nóng không khí thấp hơn nhiều.

- Nhu cầu nhiệt nhỏ hơn nếu nhiệt độ đun nóng không khí sấy giống nhau, trong đó sự

thay đổi di/dx xảy ra tương tự như máy sấy một cấp.

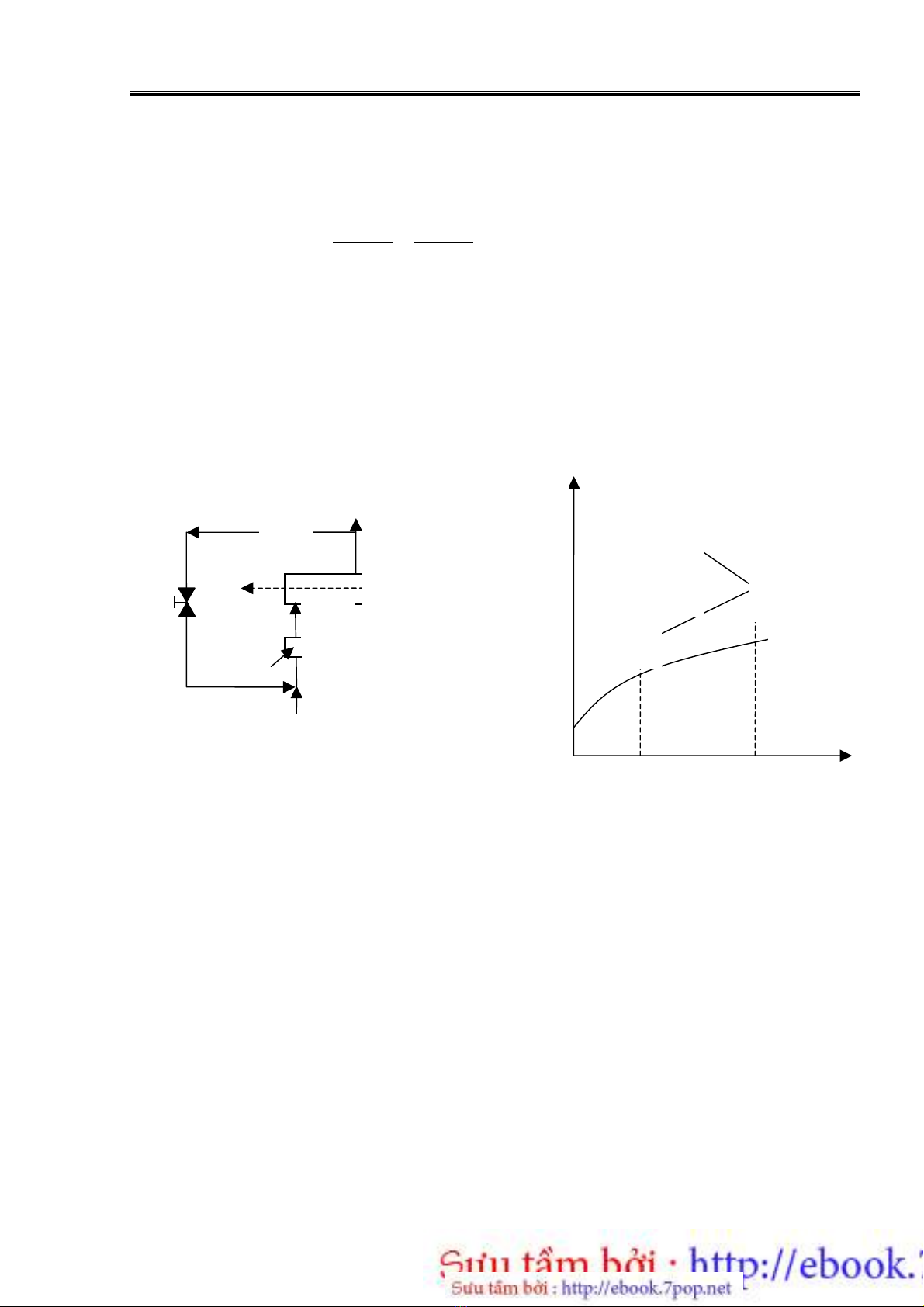

2.3.4 Máy sấy tuần hoàn

- Máy sấy tuần hoàn được sử dụng với những sản phẩm nhạy cảm với nhiệt độ sấy và

không khí sấy đi vào cần được giữ ở trạng thái ít bị thay đổi, tức là ít phụ thuộc vào điều

kiện thời tiết bên ngoài, khi đó không khí mới (không khí bên ngoài) được hỗn hợp với

một phần không khí sấy đi ra khỏi máy sấy

- Cân bằng hỗn hợp :

Đối với lượng không khí sấy : mKKm + mth = mKK (2.6)

Đối với hàm ẩm : mKKm.X1 + mth.X4 = mKK.X2 (2.7)

Đối với năng lượng : mKKm.i1 + mth.i4 = mKKm.X2 (2.8)

- Cân bằng nhiệt lượng :

mKKm.i1 + Q = (mKK - mth).i4 = mKKm.i4

Q = mKKm.(i4 - i1)

(3)

(2)

X5, X3’X1 X

(3)

(1)

(2)

Q

i

(4)

sản phẩm

(1)

(4)

Hình 2.4 : Sơ đồ máy sấy tuần hoàn và biểu diễn quá trình sấy trên đồ thị i-X

(2)

(3)

mth

mKKm

ϕ

= 1

x = const

Giáo án Kỹ thuật sấy nông sản thực phẩm Trang 15

14

14

14

W

KKm

KKmW xx

ii

)il.(i

m

m

.

m

Q

q

m

Q

−

−

=−=== (2.9)

2.3.5 Máy sấy thực tế

() ()

W

tt

WvGvGr

W

G

W

bs

13

Wm

Q

iii

m

m

m

Q

iil.q

m

Q+−−+−−== (2.10)

hoặc q = l.(i3-i1) - qbs + qG - iWv + qtt

(2.11)

Đối với máy sấy lý thuyết ta có :

q = l.(i3-i1), tức là qbs + iWv = qG + qtt

I II

Nếu bỏ qua nhiệt liên kết của nước trong sản phẩm sấy :

- Nếu tổn thất nhiệt qtt và tổn thất nhiệt do sản phẩm trang bị vận chuyển mang ra

cân bằng với nhiệt đung nóng bổ sung, quá trình sấy xảy ra theo đường hàm nhiệt không

đổi nghĩa là I = II

- Nếu qbs=0, thì I<II, quá trình sấy xảy ra với hàm nhiệt giảm.

- Nếu nhiệt đung nóng bổ sung lớn hơn tổn thất nhiệt qtt và qG (nhiệt đun nóng sản

phẩm và trang bị vận chuyển), quá trình sấy xảy ra với hàm nhiệt tăng (I>II).

2.4 CHUYỂN ĐỘNG ẨM TRONG SẢN PHẨM SẤY

Quá trình chuyển ẩm trong vật liệu sấy bao gồm : chuyển dời ẩm từ bên trong vật

liệu ẩm tới bề mặt của nó, ẩm bay hơi ở bề mặt, chuyển dời ẩm ở dạng hơi từ bề mặt vật

liệu đến luồng không khí sấy bao quanh vật liệu sấy.

Ẩm chuyển dời từ bề mặt vật liệu sấy ra môi trường sấy chung quanh, cần được

đền bù bằng cách chuyển ẩm từ bên trong vật liệu sấy ra đến bề mặt của nó.

Lượng ẩm bay hơi và chuyển từ bề mặt vật liệu ra môi trường xung quanh có thể

tính theo phương trình :

Wbh = r.(PM - PB).F.T (kg) (2.14)

Trong đó :

PM : áp suất riêng phần của hơi nước trên bề mặt vật liệu sấy (N/m2)

PB : áp suất riêng phần của hơi nước trong không khí (N/m2)

T : thời gian sấy (s;h)

r : hệ số bốc hơi (kg/N.s hoặc kg/m2.h)

Độ dẫn ẩm : là quá trình chuyển dời ẩm bên trong sản phẩm sấy do sự chênh lệch

ẩm giữa các lớp bề mặt và các lớp bên trong của vật liệu sấy, được thực hiện nhờ lực

khuếch tán, thẩm thấu, lực mao quản...

Do có độ dẫn ẩm mà ẩm chuyển dời ở thể lỏng khi độ ẩm lớn hoặc ở thể hơi khi

độ ẩm bé, theo hướng từ trung tâm ra đến bề mặt của nó.

Trong giai đoạn vận tốc sấy không đổi, ẩm chỉ bốc hơi ở bề mặt vật liệu sấy.

Giáo án Kỹ thuật sấy nông sản thực phẩm Trang 16

Sau điểm tới hạn thứ I, quá trình bốc ẩm xuất hiện ở bên trong các mao quản.

Trong giai đoạn vận tốc sấy giảm, ẩm được chuyển từ bên trong vật liệu ra đến bề mặt

thường ở thể hơi, mà hơi này được tạo ra ở "lớp bay hơi" hay còn gọi là "màng sấy" ở sâu

trong vật liệu và kèm theo sự khuếch tán ở thể lỏng.

Sau điểm tới hạn thứ II sự chuyển dời ẩm trong sản phẩm sấy hầu như chỉ ở thể

hơi.

Lượng ẩm chuyển dời do độ ẩm dẫn ẩm qua bề mặt F, sau thời gian T, từ một

điểm của vật liệu có độ ẩm W1 đến điểm khác có độ ẩm W2 (nếu W1>W2), có thể xác

định theo biểu thức sau :

b

ww

.F.T.Km 21

w∆w

−

= (kg) (2.15)

Trong đó : Kw : hệ số dẫn ẩm, phụ thuộc vào lực liên kết ẩm trong vật liệu sấy và

tính chất của vật liệu (m2/s).

W : độ ẩm của vật liệu sấy kg/kg chất khô.

b : khoảng cách giữa hai điểm có nồng độ ẩm khác nhau (m)

Ngoài ra, ẩm còn có thể chuyển dời nhờ hiện tượng dẫn nhiệt ẩm. Quá trình này

được thực hiện dưới tác dụng của nhiệt khuếch tán và sự co dãn của không khí trong các

mao quản, nhiệt chuyển dời theo hướng từ nơi có nhiệt độ cao đến nơi có nhiệt độ thấp

hơn, nghĩa là từ bề mặt nóng nhất phía ngoài vào sâu trong vật liệu (từ ngoài vào trong)

và kèm theo ẩm.

Lượng ẩm chuyển dời qua bề mặt F và sau thời gian T từ điểm có nhiệt độ t1 đến

điểm có nhiệt độ t2 (với t1>t2) có thể xác định theo biểu thức sau :

.T

b

tt

.F.Km 21

t∆t

−

= (kg) (2.16)

Trong đó, Kt : hệ số dẫn nhiệt ẩm [kg/m.s.độ]

b : khoảng cách giữa 2 điểm trong vật liệu có nhiệt độ khác nhau t1 và t2 [m]

Hiện tượng dẫn nhiệt ẩm làm cản trở chuyển động của ẩm từ bên trong ra đến bề

mặt vật liệu sấy, rõ nhất là bắt đầu giai đoạn tách ẩm liên kết hấp phụ và thẩm thấu.

Tổng kết qúa chuyển dời ẩm trong quá trình sấy sẽ là

mw = m∆w - m∆t (2.17)

2.5 VẬN TỐC SẤY

2.5.1 Khái niệm về vận tốc sấy

.h)(kg/m

F.dT

dW

u2

= (2.12)

Trong đó : W : lượng ẩm bay hơi trong thời gian sấy (kg/h)

Giáo án Kỹ thuật sấy nông sản thực phẩm Trang 17

F : tổng bề mặt bay hơi của sản phẩm sấy (m2)

T : thời gian sấy (h)

Nếu vận tốc sấy không đổi, khi biết vận tốc sấy, thời gian sấy có thể được tính theo công

thức :

)(h

u.F

)w.(wG

T21k

−

= (2.13)

Trong đó : - Gk : khối lượng vật liệu sấy tính theo khối lượng khô tuyệt đối (kg/h)

- W1, W2 : độ ẩm ban đầu và ban cuối của sản phẩm sấy tính bằng kg/kg sản

phẩm khô tuyệt đối.

Các yếu tố ảnh hưởng đến thời gian sấy :

- Bản chất của sản phẩm sấy : cấu trúc, thành phần hoá học, đặc tính của liên kết

ẩm...

- Hình dáng và trạng thái của sản phẩm sấy

- Độ ẩm ban đầu, ban cuối và độ ẩm tới hạn của sản phẩm sấy.

- Nhiệt độ, độ ẩm và vận tốc của tác nhân sấy.

- Chênh lệch nhiệt độ ban đầu và ban cuối của tác nhân sấy.

- Cấu tạo của máy sấy, phương thức sấy và chế độ sấy.

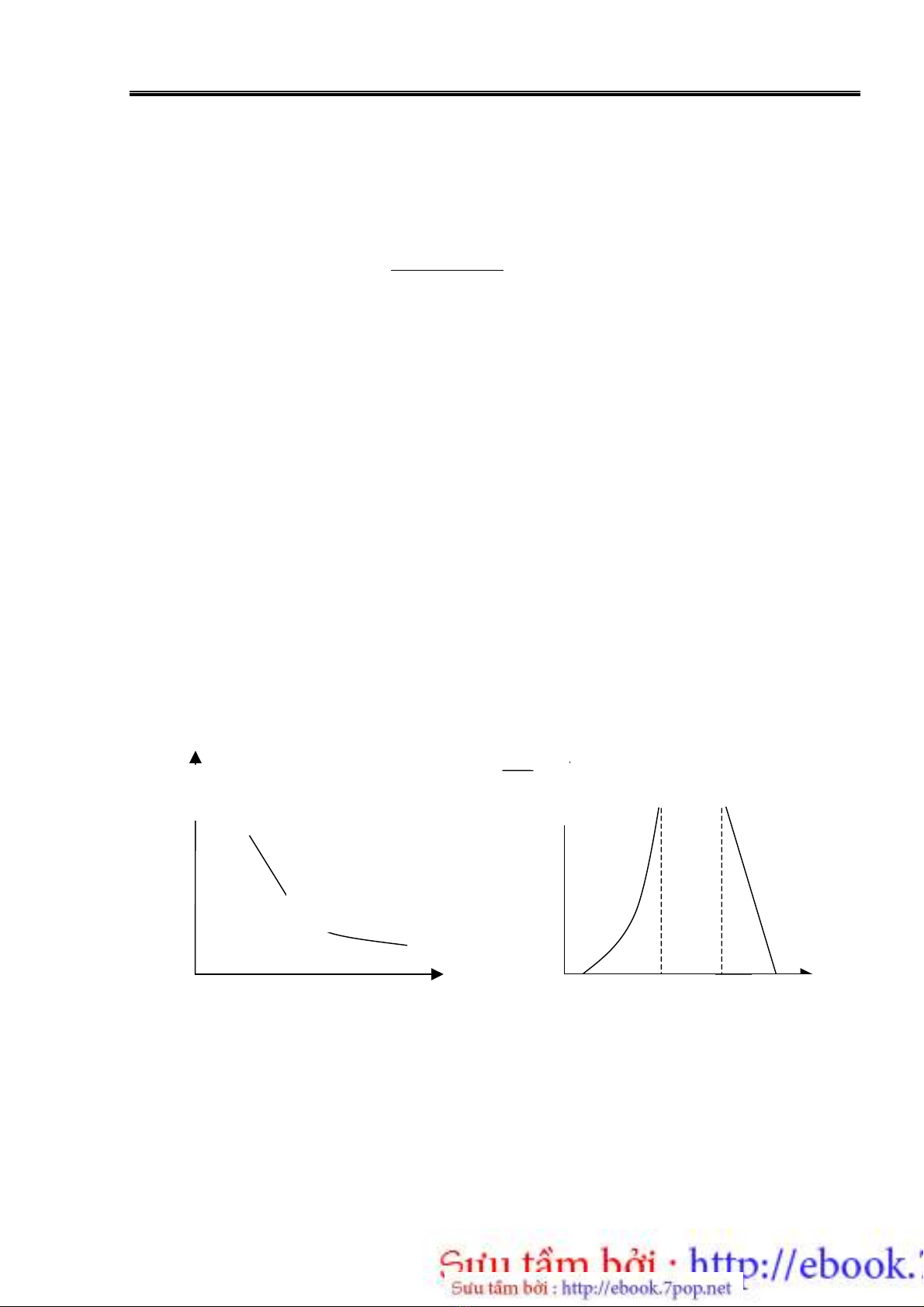

2.5.2 Các giai đoạn vận tốc sấy :

Đường cong vận tốc sấy : biểu thị quan hệ giữa vận tốc sấy và độ ẩm của sản

phẩm sấy, được xác định bằng thực nghiệm.

Quá trình sấy đến độ ẩm cân bằng gồm các giai đoạn chính :

- Giai đoạn đốt nóng sản phẩm sấy, tương ứng với đoạn AB.

- Giai đoạn vận tốc sấy không đổi (đẳng tốc), đoạn BK1 .

- Giai đoạn vận tốc sấy giảm dần, tương ứng với đoạn K1C.

T (h)

W (%)

A B

K1

C

W (%)

dW

FdT

Wcb Wth

K1 B

A

Hình 2.5 : Đường cong sấy W=f(T) Hình 2.6 : Đường cong vận tốc sấy

Giáo án Kỹ thuật sấy nông sản thực phẩm Trang 18

- Điểm K1 gọi là điểm tới hạn, tương ứng với độ ẩm tới hạn Wth, tại đó xuất hiện ẩm tự

do.

Việc xác định hai giai đoạn sấy có ý nghĩa quan trọng để thiết lập chế độ sấy phù hợp với

từng giai đoạn sấy và từng loại sản phẩm sấy.

2.5.3 Tính toán vận tốc sấy

2.5.3.1 Giai đoạn vận tốc sấy không đổi

Ẩm được tách ra chủ yếu là do bốc hơi từ bề mặt của sản phẩm sấy, do đó : dW =

b.dQ, trong đó b : hệ số tỉ lệ.

Mặt khác, dQ = a.F.(tK - ts).dT

Trong đó : a : hệ số cấp nhiệt (kcal/m2.độ)

F : bề mặt trao đổi nhiệt (m2)

t

K : nhiệt độ của không khí sấy (oC)

t

s : nhiệt độ của sản phẩm sấy (oC)

T : thời gian sấy trong giai đoạn vận tốc sấy không đổi (s)

⇒ dW = b.a.F. (tK - ts).dT

dW = kt.F. (tK - ts).dT (2.18)

Trong đó : kt [kg/m2.s.độ] = b.a, là hệ số chuyển khối phụ thuộc vào nhiệt độ.

Phương trình tính vận tốc sấy trong giai đoạn đẳng tốc sẽ là :

()

sKt1 tt.k

F.dT

dW

u−== [kg/m2.s] (2.19)

- Động lực của quá trình sấy không chỉ được biểu thị bằng sự chênh lệch độ ẩm, mà

còn bằng sự chênh lệch nhiệt độ giữa tác nhân sấy và bề mặt sản phẩm sấy. Ngoài ra nó

còn được biểu diễn bằng hiệu số áp suất riêng phần của hơi nước bão hoà của không khí

Pbh tương ứng với nhiệt độ bay hơi ở bề mặt sản phẩm sấy và áp suất riêng phần trong

không khí Ph, hoặc bằng hiệu số của hàm ẩm không khí trên bề mặt vật liệu sấy Xbh (có

thể coi như hàm ẩm này tương ứng với trạng thái bão hoà) và hàm ẩm của không khí sấy

Xh.

2.5.3.2 Giai đoạn vận tốc sấy giảm dần (thay đổi)

Quá trình sấy xảy ra là phức tạp. Đường cong sấy có thể cong đều hoặc có điểm

uốn. Để đơn giản hoá và với mức độ gần đúng, người ta có thể coi như vận tốc sấy giảm

theo đường thẳng.

Động lực của quá trình sấy là hiệu số giữa độ ẩm của sản phẩm sấy và độ ẩm cân

bằng của nó và phương trình có dạng :

)W.(Wk

F.dt

dW

ucbw

2

2−== (kg/m2.h) (2.20)

Trong đó : W : độ ẩm của sản phẩm sấy (kg/kg chất khô)

W

cb : độ ẩm cân bằng của SP sấy (kg/kg chất khô)

![Giáo trình Công nghệ chế biến rau quả: Phần 2 [Mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2019/20190418/hanh_tv28/135x160/1811804448.jpg)