Chöông 7: Thieát Keá Xaây Döïng

LUAÄN VAÊN TOÁT NGHIEÄP 6

Chương 7 :

THIẾT KẾ XÂY DỰNG

Chöông 7: Thieát Keá Xaây Döïng

LUAÄN VAÊN TOÁT NGHIEÄP 6

7.1.Thiết lập mặt bằng nhà máy:

7.1.1 Các yếu tố khi chọn vị trí nhà máy:

o Nguồn nguyên liệu: hiện tại và tương lai.

o Thị trường tiêu thụ: tại chỗ, số lượng và chất lượng.

o Nguồn cung cấp năng lượng và nhiên liệu.

o Thời tiết khí hậu trong vùng.

o Phương tiện giao thông vận chuyển.

o Nguồn nước.

o Giá đất.

Từ các yếu tố đã phân tích ở trên, ta có thể chọn địa điểm tại khu công nghiệp

Bình Dương vì ở đây có điều kiện thích hợp.

7.1.2.Các yêu cầu chủ yếu đối với thiết kế tổng mặt bằng các xí nghiệp công

nghiệp:

Khi thiết lập mặt bằng nhà máy phải đảm bảo thỏa mãn các yêu cầu công nghệ,

mỹ quan và kinh tế. Vì vậy nên tuân theo các nguyên tắc sau đây:

o Nhà cửa, phòng xưởng, vật kiến trúc, các loại thiết bị trong phân xưởng phải

sắp xếp hợp với nhu cầu của trình tự sản xuất. Bảo đảm hợp lý cho dây chuyền

sản xuất của nhà máy.

o Dây chuyền sản xuất nên tiến hành theo đường thẳng và ngắn nhất để tránh sự vận

chuyển nhiều lần và chồng chéo nhau.

o Phân chia thành khu vực: chia nhà máy ra thành nhiều khu theo tính chất sản xuất,

điều kiện vệ sinh, phòng hỏa và yêu cầu động lực.

o Để đơn giản trong sản xuất, việc bố trí đường giao thông phải thích hợp với đặc tính

vận chuyển hàng hóa.

o Đường đi của người trong khu vực xưởng nên ngắn nhất, nhất là tránh đi cùng đường

với đường vận chuyển hàng hoá.

Chöông 7: Thieát Keá Xaây Döïng

LUAÄN VAÊN TOÁT NGHIEÄP 6

o Phân xưởng phụ, kho, thiết bị động lực nên đặt gần phân xưởng cần dùng đến nó.

o Nhà cửa, phòng xưởng và các vật kiến trúc phải sáng sủa, thích hợp với

hướng gió chính, làm cho các phân xưởng và thiết bị tránh được bụi, khói, lợi dụng

được ánh sáng mặt trời và thoáng gió.

o Các nhà cửa hay vật kiến trúc nhỏ nên hợp lại thành cái lớn.

o Chiều cao và cách bố trí các cửa của nhà xưởng phải phù hợp với kích thước

của thiết bị.

o Căn cứ vào kế hoạch phát triển của nhà máy mà dự kiến hướng mở rộng để

giảm bớt vốn đầu tư.

o Thể hiện được tính chất nghệ thuật kiến trúc: tính cân đối của các nhà cửa,

phân xưởng, đường đi trong nhà máy phải ngay ngắn.

o Quan hệ giữa nhà máy và đường sắt, đường bộ, động lực, công trình vệ sinh

và khu vực nhà ở phải hợp lý.

o Khoảng cách giữa các ngôi nhà phải đảm bảo lợi dụng được tính thông gió,

tính chiếu sáng tự nhiên và an toàn về phòng cháy chữa cháy. Phải có lối thoát hiểm,

các cổng phụ,… để thoát hiểm khi có sự cố.

7.1.3 Qui hoạch mặt bằng phân xưởng:

Các bộ phận chức năng của phân xưởng:

o Bộ phận sản xuất chính.

o Các bộ phận phụ trợ sản xuất.

o Bộ phận cung cấp năng lượng và phục vụ kỹ thuật.

o Kho chứa.

o Bộ phận quản lý phục vụ sinh hoạt.

Chöông 7: Thieát Keá Xaây Döïng

LUAÄN VAÊN TOÁT NGHIEÄP 6

Phương hướng quy hoạch mặt bằng phân xưởng:

Dây chuyền sản xuất của máy cán 03 tầng nhà công nghiệp v à m á y i n h o a 1 tầng

chủ yếu được bố trí trên mặt phẳng nằm ngang: có thể theo phương dọc, ngang hoặc

ngang dọc kết hợp. Do đó mặt bằng nhà xưởng thường có dạng vuông, chữ nhật, chữ L,

E, T, (sân nằm ở giữa)….

Mỗi loại đều có những ưu, khuyết điểm riêng,song nên chọn những mặt bằng nào có thể

đáp ứng tốt nhất các yêu cầu linh hoạt của nhà công nghiệp,tổ chức chiếu sáng,thông

gió thuận lợi,mở rộng và phát triển dễ dàng, đáp ứng được yêu cầu công nghệp hoá xây

dựng và phải đạt tính kinh tế trong xây dựng.Thực tế cho thấy nên chọn mặt bằng phân

xưởng có dạng hình chữ nhật đơn giản có các nhịp song song với nhau,có lưới cột thống

nhất.

Khi quy hoạch chức năng mặt bằng tiến hành theo 2 bước

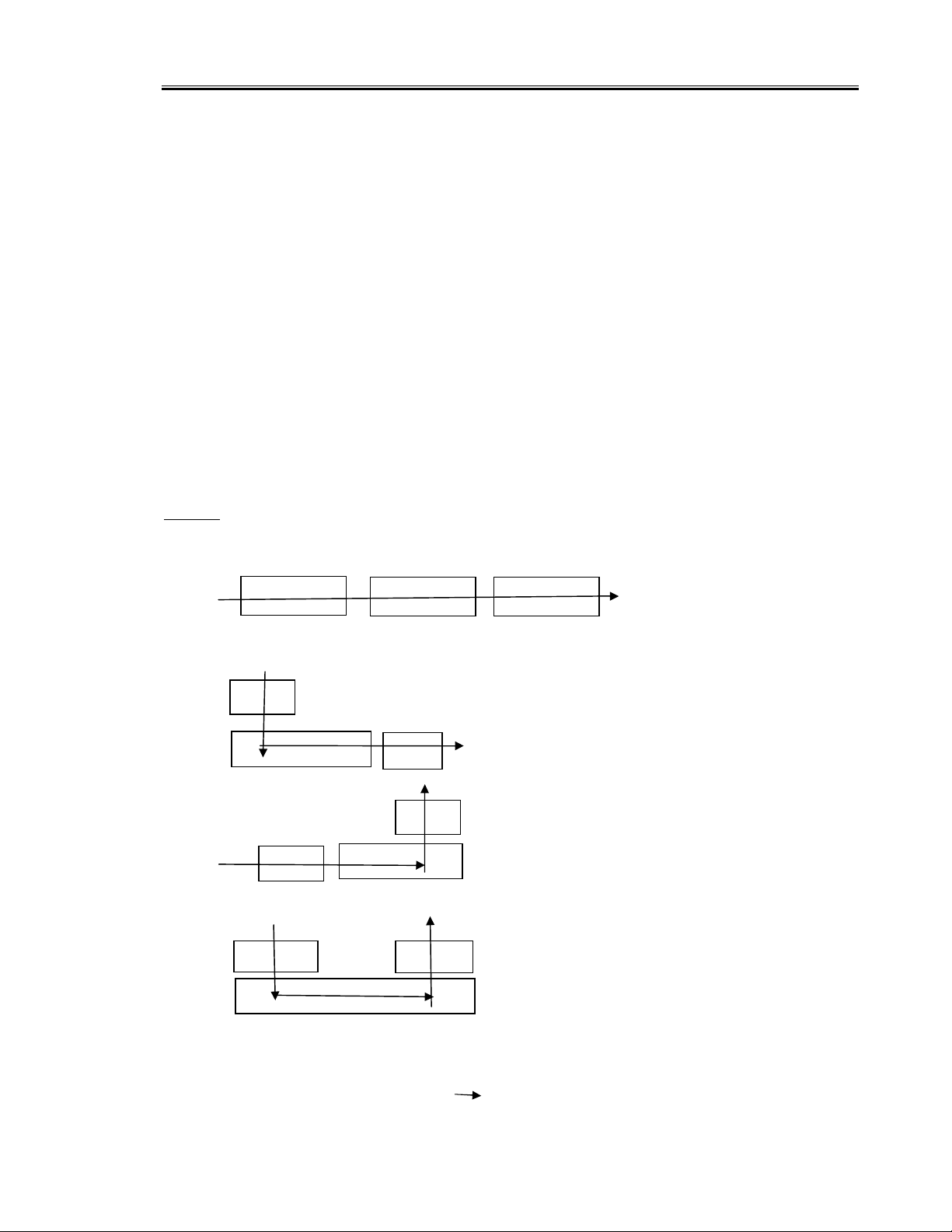

Bước 1:Quy hoạch định hướng lớn: có các dạng sau

o Theo dạng đường thẳng:

o Theo dạng chữ L

Hoặc

o Theo dạng chữ U

Trong đó

1.Xưởng sản xuất chính 3.Kho thành phẩm

2.Kho nguyên liệu :đường đi của nguyên liệu

Ta chọn kiểu bố trí mặt bằng dạng đường thẳng.

2 1 3

2

1 3

3

1

2

1

2

3

Chöông 7: Thieát Keá Xaây Döïng

LUAÄN VAÊN TOÁT NGHIEÄP 6

Bước 2: Qui hoạch định hướng chi tiết chung:

o Nhà xưởng : Chọn kiểu nhà công nghiệp 1 tầng,mái tôn,có cửa trời thông gió,cửa sổ

.Tường gạch, nền xi măng.

o Nhà hành chánh :nhà một tầng,tường gạch, cửa khung sắt lắp kính, nền gạch men.

o Tường rào:kết hợp trụ bê tông với tường gạch.Bề dày 300mm,200mm.

o Cột :chọn cột bê tông kích thước 300 x 500,300 x 300,200 x200

o Mái nhà là mái tole tráng kẽm, xà gác ngang,kèo đở tấm lợp làm bằng thép.

o Cửa đi lại :Dùng loại cửa đẩy, cửa 1 cánh, hai cánh,bốn cánh.

o Cửa sổ :Bố trí dọc theo bốn mặt của phân xưởng.Dùng loại cửa sổ hai cánh.

o Các phòng kho nên bố trí cận lối vận chuyển vào, ra và gần với nơi cấp hoặc nhận

hàng.

7.2 Tính toán mặt bằng phân xưởng

7.2.1 Tính toán mặt bằng cho kho nguyên liệu

Trừ khi nguyên liệu được cung cấp dưới dạng bán thành phẩm hoặc sản phẩm

trung gian từ một nhà máy lân cận, nguyên liệu cần được dự trữ cho một thời gian sản

xuất vài ngày, tuần… để phòng trường hợp nguồn cung cấp nguyên liệu bị gián

đoạn làm ngưng trệ hoạt động sản xuất. Lượng nguyên liệu tồn kho cần thiết phụ thuộc

vào bản chất nguyên liệu, phương thức cung cấp và sự đảm bảo tính liên tục của

nguồn cung cấp. Nếu nguyên liệu phải nhập và vận chuyển bằng đường thuỷ lượng

tồn kho cần phải dự trữ từ vài tuần đến vài tháng; trong khi đó nếu lượng nguyên

liệu không cần nhiều, có sẵn trong nước, vận chuyển bằng đường bộ thì lựơng tồn kho

không cần nhiều. Ở đây ta chỉ cần tính tồn kho trong 15 ngày.

Vị trí, chức năng của nhà kho trong nhà máy: Chức năng công nghệ của nhà

kho là nơi thu nhận bảo quản, cấp phát, chuyên chở nguyên vật liệu đến nơi tiêu dùng.

Yêu cầu thiết kế kho phải đảm bảo bố trí hợp lý nơi bốc dỡ, phù hợp với các loại

phương tiện vận chuyển từ bên ngoài tới và từ kho ra: sân kho, lượng công nhân

đi, luồng vận tải đến và đi…

Nhiệm vụ của việc thiết kế kho trong xí nghiệp công nghiệp:

o Cung cấp đều đặn nguyên vật liệu cho quá trình sản xuất và cho khách hàng.

o Điều hòa việc chuyên chở nguyên vật liệu đến nơi sản xuất (xưởng, xí nghiệp,

![Hệ Phun Nhiên Liệu: Chương 3 [Chi Tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2015/20151217/dgvntg/135x160/1019353370.jpg)

![Nhiên liệu xăng: Chương 2 [Thông tin chi tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2015/20151208/cong2000/135x160/2018436326.jpg)

![Mô đun Sản phẩm dầu mỏ (Phần 2): [Mô tả chi tiết hoặc Lợi ích cụ thể]](https://cdn.tailieu.vn/images/document/thumbnail/2015/20151013/uocvong06/135x160/2027873767.jpg)

![Nhiên liệu diesel sinh học Biodiesel: Chuyên đề [Mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2013/20130619/beembank123/135x160/891371638131.jpg)