Đồánchitiếtmáy Đề2:Thiếtkếhệdẫnđộngbăngtải

Trang1

Đồ án chi tiết máy

Đề 2: Thiết kế hệ dẫn động băng tải

GVHD:TrịnhĐồngTính

SV:NguyễnVănĐoàn

Đồánchitiếtmáy Đề2:Thiếtkếhệdẫnđộngbăngtải

Trang2

Lời Nói Đầu

ThiếtKếĐồánChiTiếtMáylàmộtmônhọccơbảncủangànhcơkhí.Mônhọc

nàykhôngnhữnggiúpchosinhviêncómộtcáinhìncụthểhơnthựctếhơnđốivới

cáckiếnthứcđãđượchọc,mànócònlàcơsởrấtquantrọngcủacácmônchuyên

ngànhsẽđượchọcsaunày.

Đềtàimàemđượcgiaolàthiếtkếhệdẫnđộngbăngtảigồmcóbộhộpgiảmtốc

bánhrăngtrụrăngnghiêngvàbộtruyềnđai.Trongquátrìnhtínhtoánvàthiếtkế

cácchitiếtmáychohộpgiảmtốcemđãsửdụngvàtracứumộtsốnhữngtàiliệu

sau:

-Chitiếtmáytập1và2củaGS.TS-NguyễnTrọngHiệp.

-Tínhtoánthiếtkếhệthốngdẫnđộngcơkhítập1và2củaPGS.TSTrịnhChấtvà

TSLêVănUyển.

Dolàlầnđầulàmquenvớicôngviệcthiếtkếchitiếtmáy,cùngvớisựhiểubiết

cònhạnchếchonêndùđãrấtcốgắngthamkhảocáctàiliệuvàbàigiảngcủacác

môncóliênquansongbàilàmcủasinhviênchúngemkhôngthểtránhkhỏinhững

saisót.Kínhmongđượcsựhướngdẫnvàchỉbảonhiệttìnhcủacácthầycôtrong

bộmôngiúpchonhữngsinhviênnhưchúngemngàycàngtiếnbộtronghọctập.

Cuốicùng em xin chânthànhcảm ơncácthầytrongbộ môn, đặcbiệtlàthầy

Trịnh Đồng Tínhđãtrựctiếphướngdẫn,chỉbảotậntìnhđểemcóthểhoànthành

tốtnhiệmvụđượcgiao.Emxinchânthànhcảmơn!

Sinhviên:NguyễnVănĐoàn

Đồánchitiếtmáy Đề2:Thiếtkếhệdẫnđộngbăngtải

Trang3

ĐỒ ÁN CHI TIẾT MÁY

ĐỀ SỐ 2: THIẾT KẾ HỆ DẪN ĐỘNG BĂNG TẢI

Thông số đầu vào:1.Lựckéobăngtải F=670N

2.Vậntốcbăngtải v=1,33m/s

3.Đườngkínhtang D=380mm

4.Thờihạnphụcvụ Lh=7500giờ

5.Sốcalàmviệc: Sốca=2ca

6.Gócnghiêngđườngnốitâmcủabộtruyềnngoài:180o

7.Đặctínhlàmviệc:vađậpvừa

PHẦN 1: CHỌN ĐỘNG CƠ ĐIỆN VÀ PHÂN PHỐI TỶ SỐ TRUYỀN

1.1.Chọn động cơ điện

1.1.1.Xác định công suất yêu cầu của trục động cơ

ct

yc

P

P

TrongđóPct:Côngsuấttrênmộttrụccôngtác

Đồánchitiếtmáy Đề2:Thiếtkếhệdẫnđộngbăngtải

Trang4

Pyc:Côngsuấttrêntrụcđộngcơ

P =F.v

1000=670.1,33

1000 =0,89 kW

Hiệusuấtcủabộtruyền:

η =η

.η.η.η (1)

Trabảng

2.3

19

I

tacó:

Hiệusuấtcủamộtcặpổlăn:

ol

=0,99

Hiệusuấtcủabộđai: η=0,96

Hiệusuấtcủabộtruyềnbánhrăng: η = 0,97

Hiệusuấtcủakhớpnối: kn

1

Thaysốvào(1)tacó:

3

. . .

i ol kn d br

=0,993.0,96.0,97.1=0,9

Vậycôngsuấtyêucầutrêntrụcđộngcơlà:

P =P

η=0,89

0,9 =0,99kW

1.1.2.Xác định số vòng quay của động cơ

Trêntrụccôngtáctacó:

nlv= D.

v.

60000 =60000.1,33

66,88

.380

Đồánchitiếtmáy Đề2:Thiếtkếhệdẫnđộngbăngtải

Trang5

( )

.

dc sb ct sb

n n u

Trongđó:

sb d h

u u u

(2)

Trabảng

2.4

21

B I

tachọnđượctỉsốtruyềnsơbộcủa:

Truyềnđộngđai:u=3

Truyềnđộngbánhrăngtrụ: h

u

4(hộpgiảmtốcmộtcấp)

Thaysốvào(2)tacó:

sb d h

u u u

3.4=12

Suyra: ( ) .

dc sb ct sb

n n u

66,88.12=802,56(v/ph)

Chọnsốvòngquayđồngbộcủađộngcơ:ndc=750(v/ph)

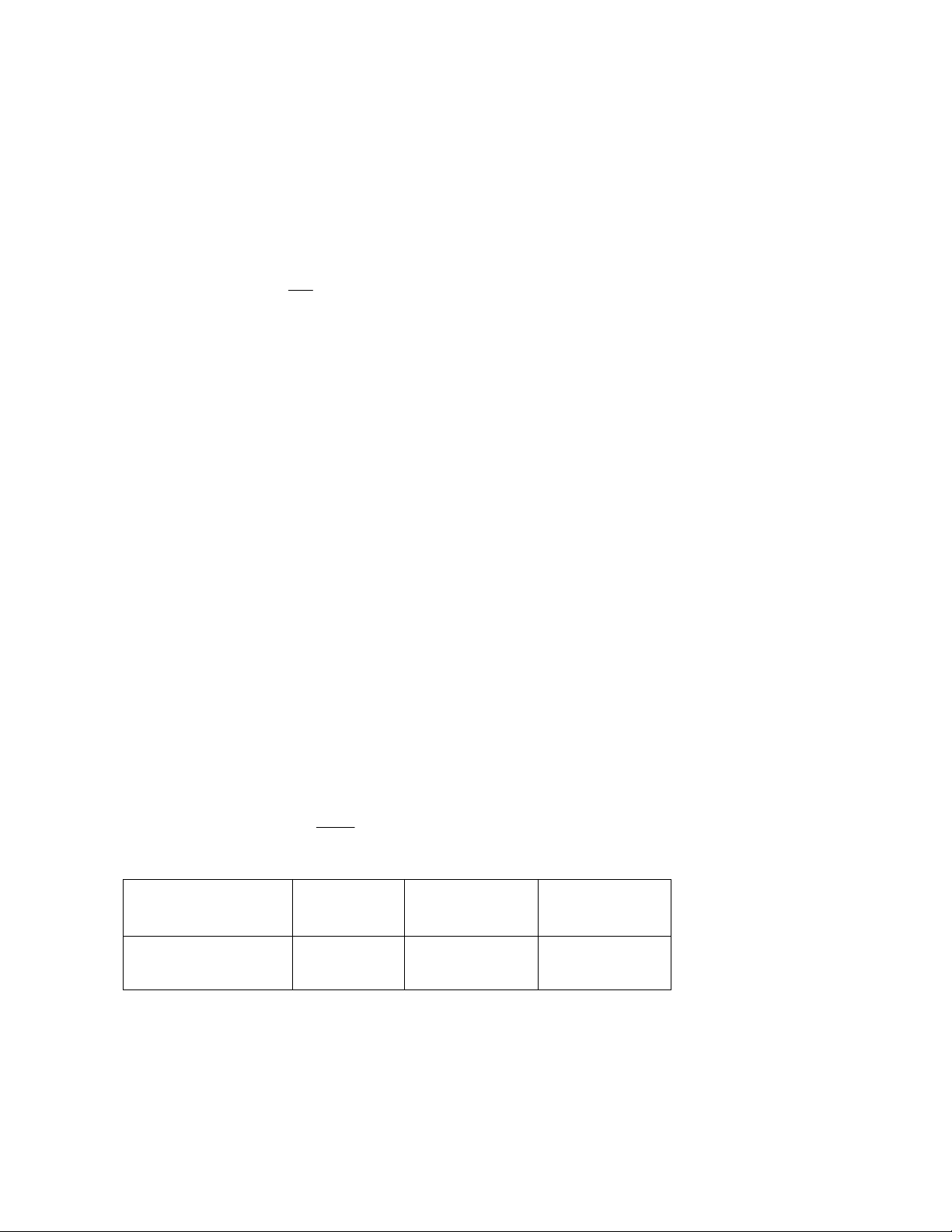

1.1.3.Chọn động cơ

TừPyc=0,99kW&ndc=750v/ph

Trabảngphụlục

1.3

238

P

I

tacóđộngcơđiện

KiểuđộngcơPđc(KW)

d(mm)

dc

( / )

v ph

4A80B6Y3

1,1

22

920

1.2.Phân phối tỉ số truyền

![Đồ án môn học: Tính toán thiết kế nhà máy nhiệt điện [Chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250922/thieuquan520@gmail.com/135x160/35141758512299.jpg)

![Hệ thống tưới cây trồng tự động: Đồ án môn học [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250730/vijiraiya/135x160/22461753862213.jpg)

![Thiết kế cung cấp điện cho tòa nhà B2 Đại học Vinh: Đồ án môn học [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251212/phanduchung10072004@gmail.com/135x160/65851765594609.jpg)