18

TPCHÍ KHOA HCVÀ CÔNG NGHTp44, s2, 2006 Tr. 18-

23

KH�N�NG CH�YNH�T, C�UTRÚC VÀ TÍNH CH�T CƠLÍ C�A

V�TLI�UCOMPOZIT POLYVINYL CLORUA/NANOCLAY

THÁI HOÀNG, NGUY%NTHCKIM, '( QUANG TH*M, NGUY%NTI+N D-NG,

L/ÁNH NGC, NGUY%NTH+ANH

I. MU

Polyvinyl clorua (PVC) là mt polyme thng mi rtquan tr ng và !"c#ng d%ng !& ch'

to nhi(uloi s*n ph+mkhác nhau. Tuy nhiên, nó có mt s3nh"c!i&m nh ! 4n!5nh nhi6t

thp, d7b5oxy hóa nhi6t d:itác !ng c;anhi6t! cao và ánh sáng t<ngoi... Do !ó, PVC và

v>tli6u t4h"p t?PVC b5hnch' #ng d%ng trong mt s3l@nh vAc[1, 2]. Vì v>y cFn ph*iphát

tri&ncác s*n ph+m m:i t?PVC khGc ph%c!"ccác nh"c!i&m trên nhHm mIrng kh*nJng s<

d%ng chúng. GFn!ây, lai toPVC (mtpolyme hNu c) v:iph%gia vô ccó kích th:c nano là

mt phng pháp có hi6u qu*và !Fytri&n v ng !& ch'to v>tli6ucompozit PVC có tính nJng

cao (high performance). Trong s3các ph%gia có kích th:cnano, nano clay !"c bi'ntính bIi

các ion alkyl amoni !"cchú ý nhi(u nhtvì các l:psilicat c;aclay có th&!"c mIrng, th>m

chí b5bóc tách bIicác phân t<hNu ctrong nhNng !i(uki6nthích h"p[3]. Ngoài ra, clay bi'n

tính khá thân thi6n v:imôi trVng và giá rWhn nhi(uso v:icác ph%gia nano khác. Các công

trình liên quan t:i v>tli6ucompozit PVC/nano clay m:ichY !"ccông b3trong 5 nJm gFn!ây

[2 - 6]. Các thông tin v(kh*nJng ch*y nh:tvà tính cht clí c;a v>tli6u rtít.

Bài này trình bày k't qu*nghiên c#ukh*nJng ch*y nh:t, cutrúc và tính cht clí c;a v>t

li6u compozit PVC/nano clay.

II. THCNGHIM

1. Nguyên liu và hóa cht

Polyvinyl clorua (PVC) mác TH – 1600 (Nh>t B*n s*n xut), btmàu trGng, hHng s3

Ficken KF= 62 - 63. Cht4n!5nh Irgastab 17 M là tên thng mi c;a mt h"pchtthi'c hNu

cc;ahãng Ciba – Geigy (Th%y S@). Nó là mtcht ling nh:t, không màu. DFu!>u nành epoxy

hóa c;aMalayxia, cht ling màu vàng nht, hàm l"ng nhóm epoxy 15,2%. Cht hóa dWo

dioctyl phtalat (DOP), tYtr ng 0,986 g/cm3do Hàn Qu3c s*n xut.

Nanoclay Idng bt, khoáng sét tAnhiên montmorilonit (Bình Thu>n, Vi6tNam) !"c

bi'n tính bHng mu3i amoni c;a dihexadecyl amin.

2. Ch"t#o v%tliu compozit PVC/clay

Hon h"pPVC gpm: PVC, 35% DOP, 3% dFu!>unành epoxy hóa, 1% Irgastab 17M (c*3

!(uso v:iPVC) !"ctrn!(uvà ;trong t;sy có không khí !3i luI80oC trong 3 giV !&

DOP và các ph%gia khác th+mthuvào mch PVC. K'tthúc quá trình ;thu !"c hon h"p bt

PVC khô và ti. Ti'nhành trnnóng ch*y hon h"pPVC v:inanoclay bi'ntính (g i tGtlà clay)

Icác hàm l"ng khác nhau trong thi't b5trn niHAAKE (t#c) trong 3 phút I180oC, t3c!

19

50 vòng/phút. Ti'p!ó, ly mvura khii bupng trnvà ép phwng trên máy ép thuxlAc

TOYOSEIKI I200oCtrong thVigian 2 phút, sau !ó!& ngui. B*o qu*n mvuI !i(uki6nchu+n

ít nht 24 giVtr:c khi xác !5nh các tính chtvà cutrúc.

3. Ph-.ng pháp nghiên c0u

-Kh*nJng ch*y nh:t c;a v>tli6utrong quá trình trn nóng ch*y!"c ph*nánh trên gi*n

!p mômen xoGn - thVigian ghi bIi phFn m(mPolylab 3.1 k't n3i v:ithi't b5trn ni. Quá trình

này !"cti'n hành tiVi6n K{thu>tNhi6t!:i, Vi6nKhoa h cvà Công ngh6Vi6tNam.

-Xác !5nh các tính cht clí c;a v>tli6u theo tiêu chu+n ASTM D 638 trên thi't b5clí !a

nJng Zwick (t#c) tiVi6n K{thu>tNhi6t!:i.

-Xác !5nh ph4nhi7u xtia X c;a v>tli6utrên máy SIEMENS D5005 (t#c) tiKhoa V>t

lí, TrVng ti h cKhoa h c TAnhiên. Tia X !"cquét trên b(m•t mvu v:i t3c! quét

0,5o/giây v:igóc nhi7u x(2) t?0,6o!'n 40o.

-€nh hi&nvi !i6n t<quét c;a v>tli6u!"cch%ptrên máy JEOL 5300 c;aNh>t B*n ti

Vi6n K{thu>tNhi6t!:i, Vi6nKhoa h cvà Công ngh6Vi6tNam v:i! phóng !i15000 lFn.

III. K2TQU4VÀ TH4OLU8N

1. Kh9n:ng ch9ynh;t c<a v%tliucompozit trong quá trình tr@nnóng ch9y

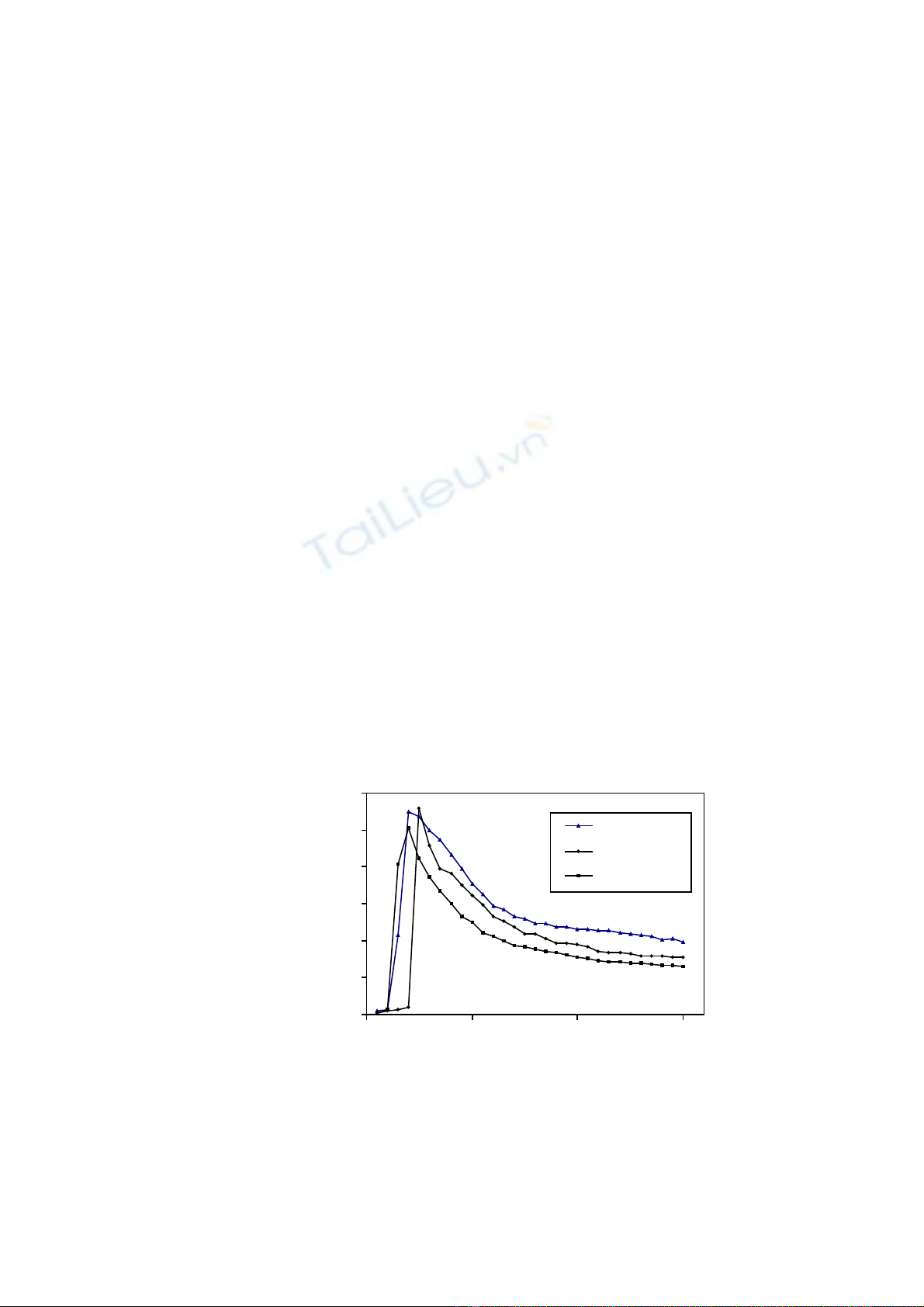

Kh*nJng ch*y nh:t c;a v>tli6u!"c ph*nánh bIi sAthay !4imômen xoGntrong quá

trình trn h"p nóng ch*y hon h"pPVC và clay (hình 1). Sau khi np hon h"pPVC và clay vào

bupng trn, mômen xoGn c;a v>tli6ugi*mtheo thVigian trndoPVC b5m(mvà nóng ch*y.

Nhìn chung, mômen xoGn c;a v>tli6ucompozit PVC/clay tJng theo hàm l"ng c;aclay. Nói

mtcách khác, hon h"pPVC khó ch*y nh:t hn khi thêm clay vào. Nguyên nhân c;a hi6n

t"ng này là do clay là mtcht!nvô cvà Inhi6t! nóng ch*y c;aPVC nó vvncòn Itrng

thái rGnnên làm tJng ma sát ni(hay ! nh:t) c;a v>tli6uPVC dvn!'nlàm tJng mômen xoGn

c;a h6.Ngoài ra, có th&có sAtng tác giNa pha n(nPVC (là mtpolyme phân cAc do các

nguyên t<Cl có ! âm !i6n l:n) và clay (có các nhóm OH trên b(m•t). Do !ó, kh*nJng bám

dính c;aPVC và clay tJng lên.

Hình 1. Gi*n!p mômen xoGn c;a hon h"pPVC và compozit PVC/clay

0

5

10

15

20

25

30

0123

Thêi gian trén (phót)

M« men xo¾n (N.m)

PVC/ 2% clay

PVC/1% clay

PVC

20

2. PhAnhiBu x#tia X c<a v%tliu compozit PVC/clay

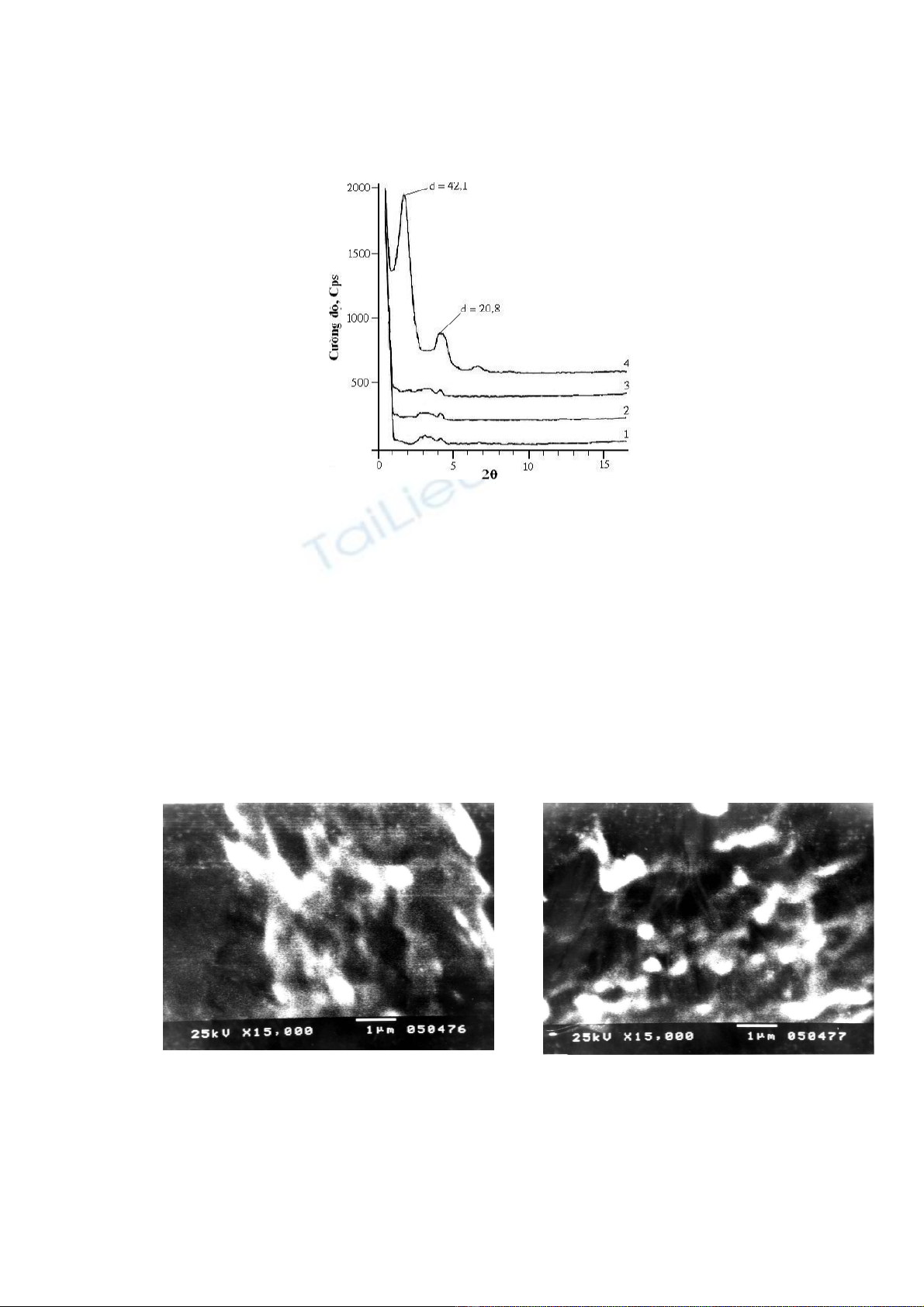

Hình 2.Ph4nhi7u xtia X c;a hon h"pPVC (1); compozit PVC/ 1% clay (2);

PVC/ 3% clay (3) và clay (4).

Hình 2 bi&u di7ncác ph4nhi7u xtia X c;a hon h"pPVC ban !Fu (!Vng 1), clay (!Vng

4) và compozit PVC/clay v:i hàm l"ng clay 1% (!Vng 2) và 3% (!Vng 3). Trên ph4nhi7u x

tia X c;aclay xuthi6n pic #ng v:ikho*ng cách cb*n d = 42,1 Aohay 4,21nm I2= 2o.Sau

khi trn hon h"pPVC v:iclay Itrng thái nóng ch*y, pic #ng v:i d = 4,21 nm I2= 2okhông

còn rõ nNa. ti(unày cho thy cutrúc l:p c;aclay có th&b5phá v…hay b5bóc tách trong n(n

PVC do các tng tác c;acác nhóm OH c;aclay v:icác nguyên t<Cl trong !iphân t<polyme

c†ng nhdo tác !ng ch ctrong quá trình trnPVC và clay Inhi6t! cao. Các !iphân t<

PVC chèn vào giNacác l:pvà làm mt cutrúc l:p c;aclay [3]. SAphân tán c;aclay trong

PVC cho thytrn h"pclay và PVC Itrng thái nóng ch*ylà phng pháp có hi6u qu*!&ch'

to v>tli6u compozit PVC/clay [2, 4, 5].

3. 4nh hiEnvi Fin tGquét c<a v%tliu compozit PVC/clay

(a) (b)

Hình 3.*nh hi&nvi !i6n t<quét c;a hon h"pPVC v:i 2 % clay (a) và 1% clay (b)

21

Hình 3 mô t*cutrúc hình thái c;a v>tli6ucompozit PVC/clay v:ihàm l"ng clay 2% và

1%. ˆhình 3a, v:i hàm l"ng clay 2%, !a s3các htclay (màu trGng) có kích th:c t?300 nm

!'n3µm. Còn Ihình 3b, v:i hàm l"ng clay 1%, các htclay phân b3v:icó kích th:c t?100

nm !'n2µm. Các *nh trên c†ng cho thy bên cnh cu trúc nano, trong v>tli6u compozit

PVC/clay vvn còn tpn ti cu trúc micro.

K't qu*ch%p ph4nhi7u xtia X và *nh hi&nvi !i6n t<quét cho phép khwng !5nh v>tli6u

compozit trên csIPVC và clay có cutrúc hon h"p, trong !ócác l:pclay !ã b5bóc tách trong

n(nPVC và các !iphân t<PVC chèn vào các l:pclay. Ngoài ra, trong v>tli6u vvn tpn ticác

cu trúc micro compozit.

4. Tính cht c.lí c<a v%tliu compozit PVC/clay

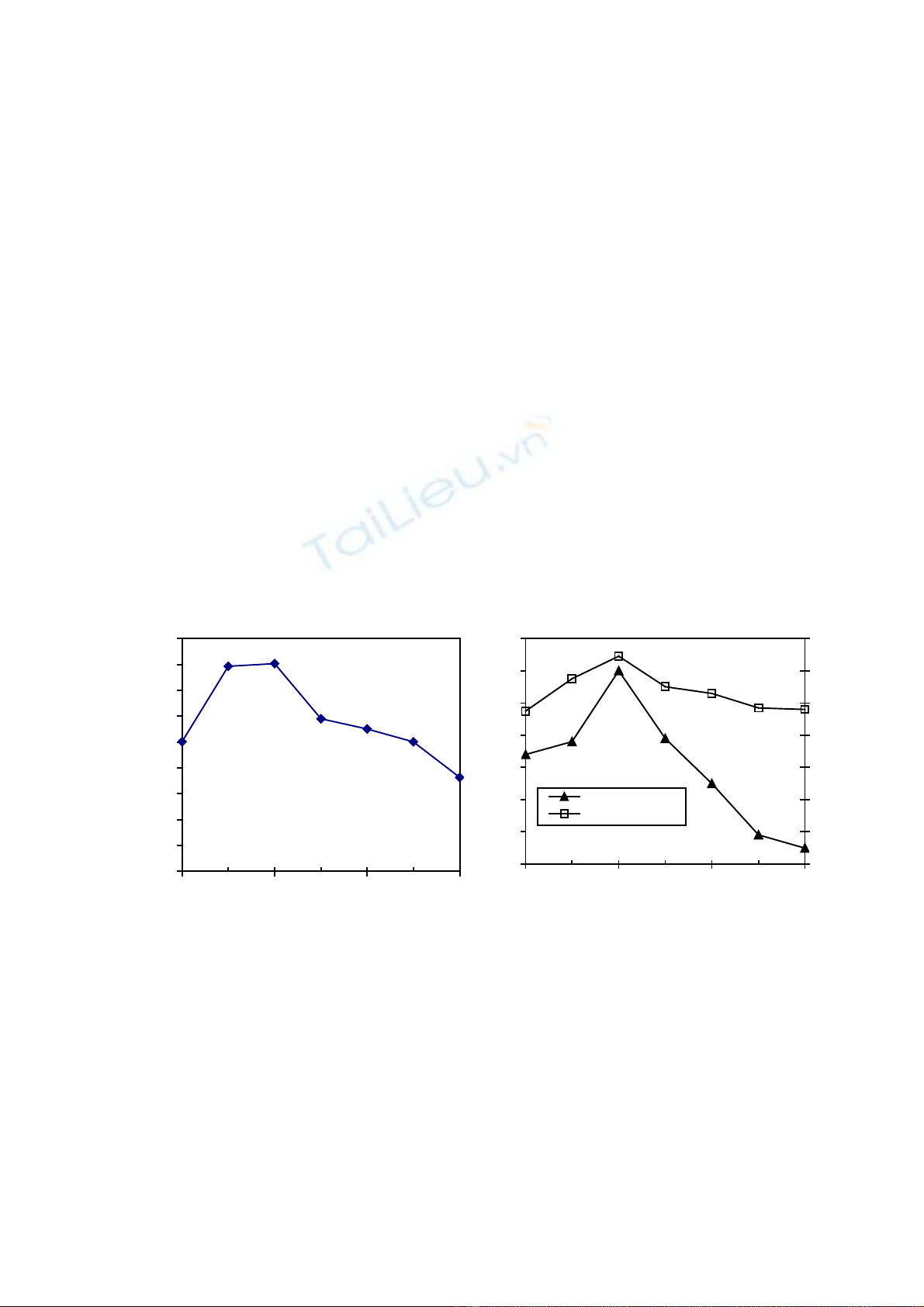

SAph%thuctính cht clí (mô !un !àn hpi, ! b(nkéo !#t, ! giãn dài khi !#t) c;a v>t

li6ucompozit vào hàm l"ng clay !"cth&hi6ntrên hình 4. Khi tJng hàm l"ng clay trong

kho*ng t?0 t:i3%, mô !un !àn hpi c;a v>tli6ucompozit tJng dFnvà !t cAc!iIhàm l"ng

clay 1%, ti'p!ómô !un !àn hpi c;a v>tli6ugi*m!i, th>mchí nhihnso v:i mvuPVC (không

có clay) n'uhàm l"ng clay ti'p t%c tJng quá 2%. Tng tA,! b(nkéo !#t c;a v>tli6u!tgiá

tr5l:n nhtIhàm l"ng clay 1% (! b(nkéo !#t!t 27,95 MPa, tJng 20,3% so v:i hon h"p

PVC ban !Fu), ti'p!ó khi hàm l"ng clay l:n hn1%, ! b(nkéo !#t c;a v>tli6u compozit

gi*m(so v:igiá tr5cAc!i) nhng vvn l:n hn! b(nkéo !#t c;a hon h"pPVC ban !Fu. t

giãn dài khi !#t c;a v>tli6u tJng khi hàm l"ng clay tJng và !tgiá tr5l:nnht 339,8% Ihàm

l"ng clay 1% (tJng 36% so v:i hon h"pPVC ban !Fu). Ti'p!ó! giãn dài khi !#t c;a v>tli6u

có xu h:ng gi*m, th>mchí nhihn mvu PVC khi hàm l"ng clay l:n quá 1,5%.

Hình 4. SAph%thuctính cht clí c;a v>tli6ucompozit vào hàm l"ng clay

Mô !un !àn hpivà ! b(nkéo !#t c;a v>tli6u tJng theo hàm l"ng clay t:i 1% là do có sA

tng tác t3tgiNaclay hNu cvà n(nPVC. ti(unày có th&gi*ithích bIi sAtng tác giNacác

nguyên t<Cl c;a!iphân t<PVC v:icác nguyên t<H c;a nhóm OH trong clay hình thành liên

k'thydro - Cl ... H – O-. Ngoài ra, có th&gi*thi't rHng có ph*n#ng ngng t%giNacác nguyên

t<Cl kém b(n(d7hot!ng hóa h c) c;aPVC và các nguyên t<H nhóm OH c;aclay !& to

thành cFu n3i C - O - clay giNaPVC và clay. Khi hàm l"ng clay trong hon h"pPVC l:n hn

0

5

10

15

20

25

30

35

40

45

0123

H(m l)îng clay (%)

M« ®un ®(n håi (MPa)

280

290

300

310

320

330

340

350

0123

H(m l)îng clay (%)

§é d·n d(i khi ®øt (%)

15

17

19

21

23

25

27

29

§é bÒn kÐo ®øt (MPa)

§é dn dikhi ®øt

§é bÒn kÐo ®øt

22

1%, các htclay có kích th:c l:n hn(do sAk't t%c;acác htclay) làm gián !on pha n(n

PVC, do !ólàm gi*mmô !un !àn hpivà ! b(nkéo !#t c;a v>tli6u.

SAtJng ! giãn dài khi !#t c;a v>tli6ukhi hàm l"ng clay tJng t:i 1% là do sAphân b3

!png !(uvà sAtng tác t3t c;aclay v:i n(nPVC. Ti'p!ó! giãn dài khi !#t c;a v>tli6ugi*m

!i. ti(unày có th&do các nguyên t<HIOH c;acác htclay “d” tng tác v:icác nguyên t<

O nhóm C=O IDOP (tng tác hydro) làm gi*m hi6u qu*hóa dWo c;aDOP, hnch'kh*nJng

tr"t c;acác mch PVC.

IV. K2TLU8N

-tãch'to!"c v>tli6unanocompozit trên csIPVC/clay Itrng thái nóng ch*y. V>t

li6unanocompozit PVC/clay có cu trúc nano lvn cutrúc micro. Các l:pclay b5bóc tách trong

n(nPVC và các !iphân t<PVC chèn vào giNacác l:pclay.

-Trong quá trình trn nóng ch*y, mômen xoGn c;a v>tli6unanocompozit PVC/clay tJng

theo hàm l"ng clay.

- V>tli6unanocompozit PVC/clay có mô !un !àn hpi, ! b(nkéo !#tvà ! giãn dài khi

!#t l:n nhtIhàm l"ng clay 1%.

L�i c�mơn. Công trình 678choàn thành v=i s?h@tr8kinh phí cCa HEi6Fng Khoa hGc t?nhiên

giai 6oIn2004 – 2005 va Hoi dong Nganh Khoa hoc Vat lieu, Vien Khoa hoc va Cong nghe Viet

Nam giai doan 2006-2007

TÀI LIUTHAM KH4O

1. Kiyoshi Endo - Synthesis and Structure of Poly(vinyl chloride), Prog. Polym. Sci. 27 (2002)

2021-2050.

2. Josef Simonik – Alema Kalendova – Lucie – Kovanova, Polymer/clay Nanocomposites

Modified in Poly(vinyl chloride) (PVC) Matrix, 109-111, Brno (2002).

3. Clay-based nanocomposites, http://www.azom.com/detail.asp

4. W. Xu, M. Ge and W.-P. Pan - Glass Poly(vinyl chloride)/momtmorillonite nanocomposites.

Transition Temperature and Mechanical Properties, Journal of Themal Analysis and

Calorimetry 78 (2004) 2-9.

5. J. Trillica, A. Kalendova, Z. Malac, J. Simonik, L. Posposil - PVC/Clay Nanocomposites,

ANTEC, 2001, 2162-2165.

6. Josef Simonik - Polymer/Clay Nanocomposites, Nano ’02, Brno 2002.

SUMMARY

RELATIVE MELT VISCOSITY, STRUCTURE AND PHYSICO-MECHANICAL

PROPERTIES OF POLY(VINYL CHLORIDE)/NANOCLAY COMPOSITES

![Thí nghiệm Vật lí (BKEM-012): Tài liệu [Mô tả/Hướng dẫn/Bài tập,...]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251219/thanhlong020907@gmail.com/135x160/54561766129946.jpg)