i

LÝ LỊCH CÁ NHÂN

I. THÔNG TIN CÁ NHÂN

- Họ và tên: Tô Thanh Tuần

- Ngày sinh: 04/12/1981 - Nơi sinh: Đồng Nai - Nam/Nữ: Nam

- Địa chỉ: Tổ 8, Ấp Hiền Hòa, Phước Thái, Long Thành, Đồng Nai.

- Điện thoại: 0909302901

- Email: tothanhtuan81@yahoo.com

- Cơ quan - nơi làm việc: Trường Cao đẳng Công nghệ Quốc tế LILAMA2

- Địa chỉ cơ quan: Km 32, QL51, Long Phước, Long Thành, Đồng Nai.

II. QUÁ TRÌNH ĐÀO TẠO

- Từ 2000-2005: Sinh viên ngành Thiết kế máy, Trường Đại học Sư phạm Kỹ

thuật Tp. HCM.

- Từ 2009-2011: Học viên cao học ngành Kỹ thuật cơ khí, Trường Đại học Sư

phạm Kỹ thuật Tp. HCM.

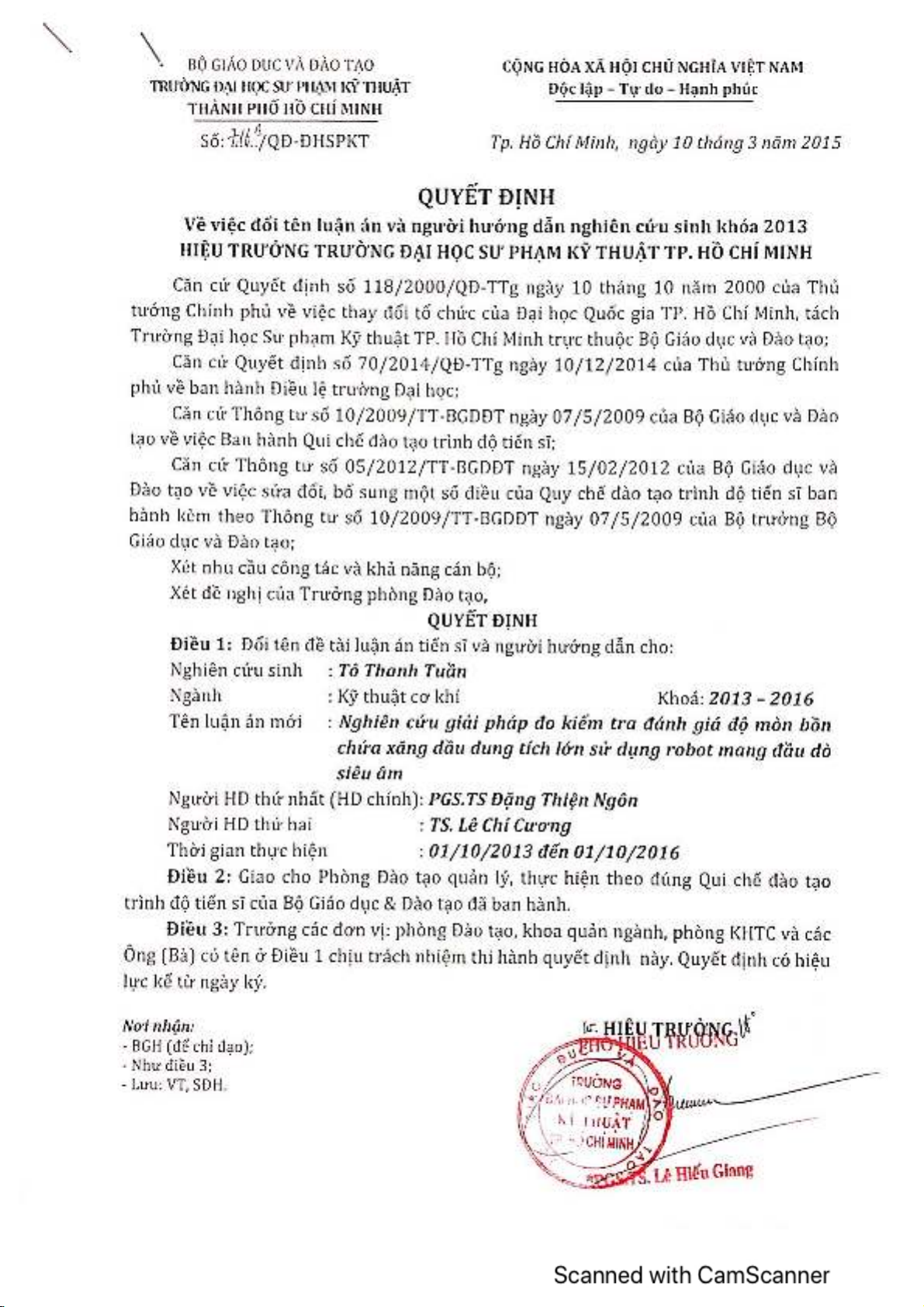

- Từ 2013 - nay: Nghiên cứu sinh ngành Kỹ thuật cơ khí, Trường Đại học Sư

phạm Kỹ thuật Tp. HCM.

III. QUÁ TRÌNH CÔNG TÁC

- Từ 2006 – nay: Trường Cao đẳng Công nghệ Quốc tế LILAMA2.

Tp. Hồ Chí Minh, ngày 30 tháng 8 năm 2021

(Ký tên và ghi rõ họ tên)

Tô Thanh Tuần