CHUYÊN NGÀNH PHAY

BÀI 14

PHAY BÁNH RĂNG XOẮN

PHAY BÁNH RĂNG XOẮN

I. Phương pháp phay rãnh xoắn

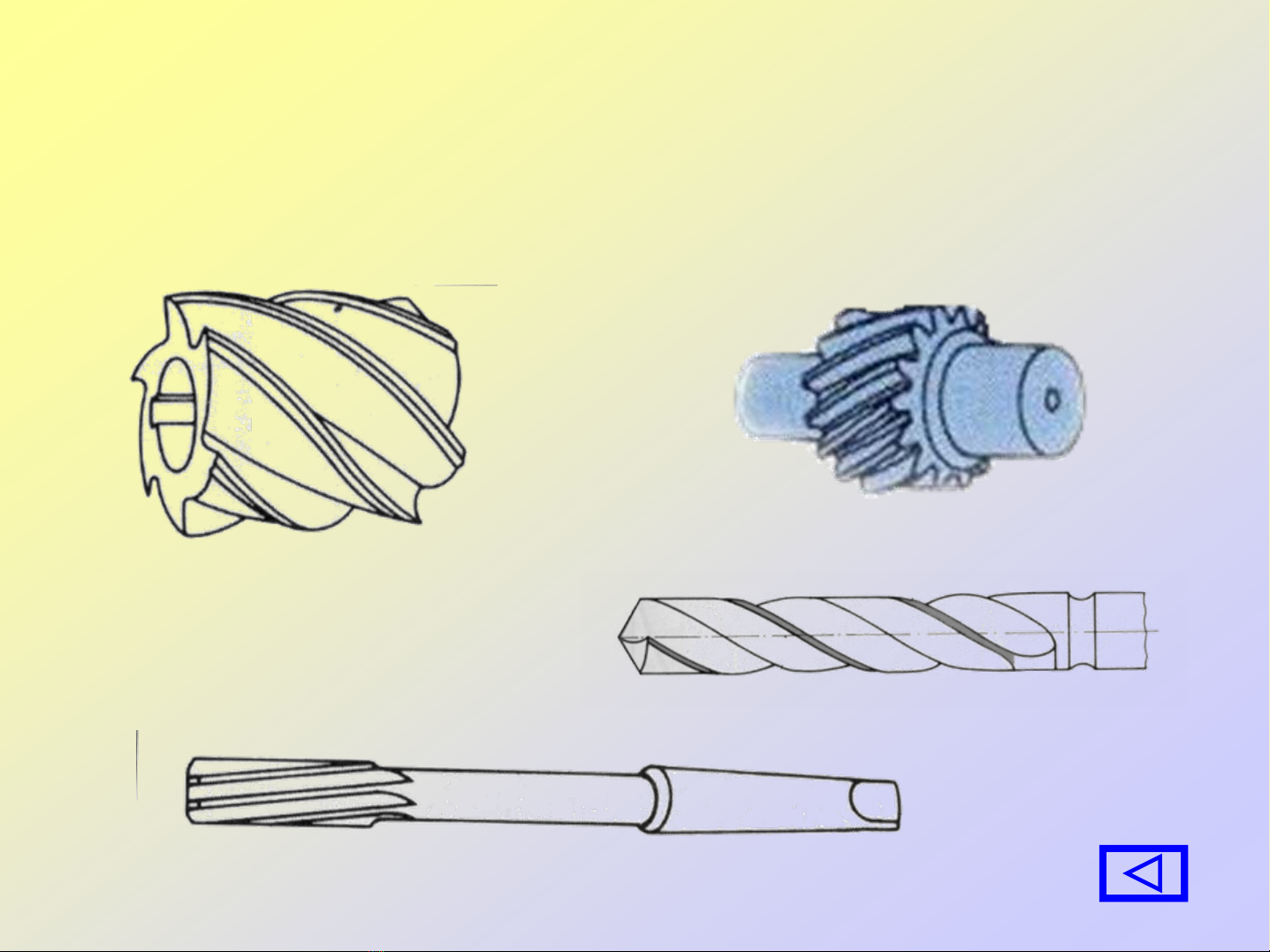

a) Các dạng rãnh xoắn

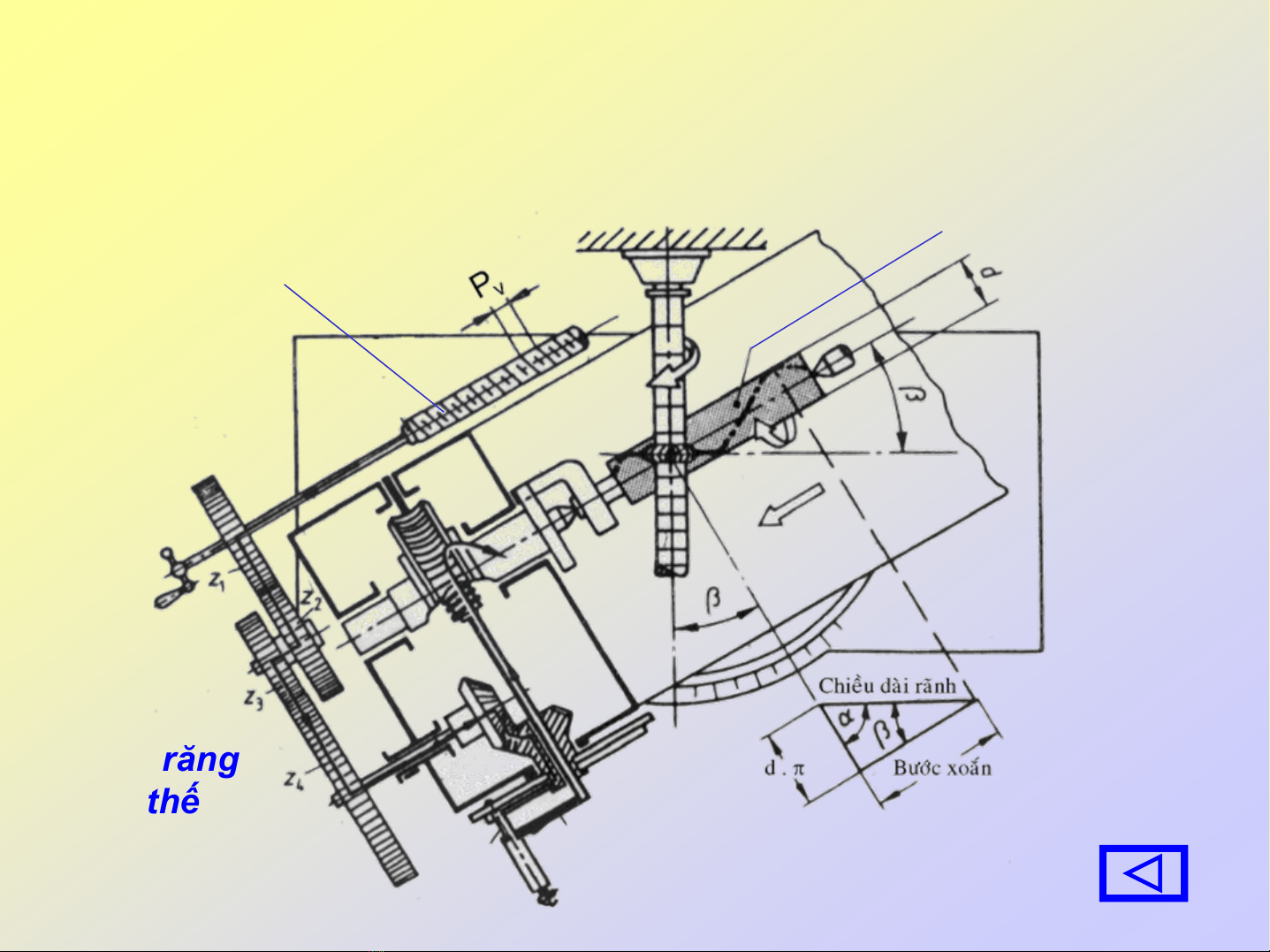

b) Nguyên tắc phay rãnh xoắn

c) Tính toán truyền động

d) Lắp bánh răng thay thế

e) Xoay bàn máy

f) Sai hỏng và cách khắc phục

II. Phay bánh răng xoắn

¾Phay bánh răng xoắn

Thông sốbánh răng xoắn

Bài tập thực hiện

Các tính toán cần thiết

Trình tựthực hiện

¾Đề phòng tai nạn

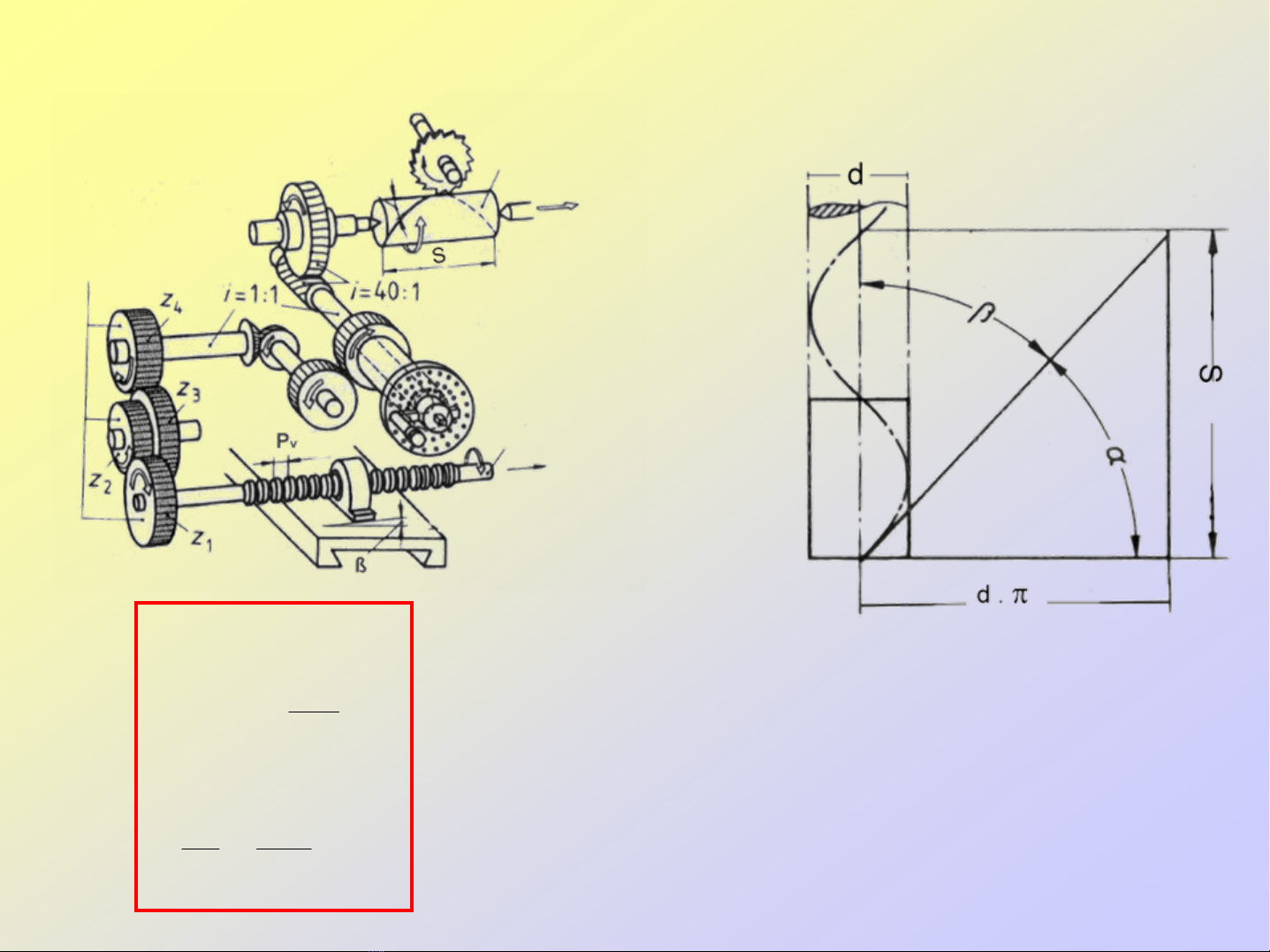

TÍNH TOÁN TRUYỀN ĐỘNG

α

= Góc rãnh xoắn

ß = Góc xoay bàn máy

S = Bước xoắn

i = Tỉsốtruyền của đầu phân độ

Pv = Bước vít me bàn máy

Z1= Số răng bánh răng chủ động (Z1, Z3)

Z2= Số răng bánh răng bị động (Z2, Z4)

S

i.P

Z

Z

ß90

S

d.

ßtan

tan.d.S

v

2

1

0

=

−=α

π

=

απ=

Chi tiết

Vít me bàn máy

Bánh răng

thay thế

![Bài giảng Truyền động các đăng [chuẩn SEO]](https://cdn.tailieu.vn/images/document/thumbnail/2014/20140414/mnhat91/135x160/9461397492269.jpg)

![Bài tập tối ưu trong gia công cắt gọt [kèm lời giải chi tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251129/dinhd8055/135x160/26351764558606.jpg)