M C L CỤ Ụ

Phần I :

…………………………………………………………………………2

Giải thích tại sao khi mài năng lượng cắt riêng lại lớn hơn

rất nhiều so với các quá trình gia công khác và nó thay đổi ít

khi mài các vật liệu có độ cứng khác nhau.

Phần II :

…………………………………………………………………………

Giải thích tại sao khi mài vật liệu cứng lại chọn đá mềm và

khi mài vật liệu mềm lại chọn đá cứng

Ph n I:ầ Gi iả thích t i sao khi mài năng l ng c t riêngạ ượ ắ

l i l n h n r t nhi u so v i các quá trình gia công khácạ ớ ơ ấ ề ớ

và nó thay đ i ít khi mài các v t li u có đ c ng khácổ ậ ệ ộ ứ

nhau

I, Gi i thi u chung : ớ ệ

Quá trình cắt vật liệu khi mài diễn ra nhờ quá trình tạo

phoi như các quá trình qia công khác. Quá trình đó diễn ra do

sự xâm nhập của hạt mài vào vật liệu chi tiết tạo phoi. Chiều

xâu xâm nhập của hạt mài vào vật liệu phụ thuộc vào cấu trúc

hình học bề mặt đá, chuyển động của đá và chi tiết.

1

Việc tính toán lực và công suất cần thiết trong quá trình

mài ở các điều kiện khác nhau, từ đó tìm ra được năng lượng

riêng.

-Quá trình mài đã xuất hiện từ lâu; bằng mài có thể gia

công được vật liệu có độ bền & độ cứng cao, cho độ chính

xác kích thước (cấp 6-7), độ nhẵn bề mặt cao (nhám bề

mặt đạt cấp 7-8 và cao hơn). Chất lượng lớp bề mặt tốt.

- Cho đến hiện nay, máy mài vẫn chiếm tỉ trọng đến 30%

tổng số máy công cụ; và có thể đến 60% ở ngành cơ khí

chính xác.

Đ c đi m c a quá trình c t khi mài :ặ ể ủ ắ

+ Đá mài được coi là một loại dụng cụ cắt nhiều lưỡi, các lưỡi

cắt không giống nhau, mà sắp xếp lộn xộn trong chất dính kết.

+ Hình dạng hình học của mỗi hạt mài khác nhau, góc trước

thường γ < 00, do đó không thuận lợi cho quá trình thoát phoi

và cắt gọt.

+ Tốc độ cắt khi mài rất lớn V=30÷50m/s, cùng một lúc, trong

thời gian ngắn tính bằng giây có nhiều hạt mài cùng tham gia

vào cắt gọt và tạo ra nhiều phoi vụn.

+ Có thể cắt gọt được những loại vật liệu cứng mà các loại

dụng cụ cắt khác không cắt được. Eg: thép đã tôi, hợp kim

cứng v.v…

+ Do có nhiều hạt mài cùng tham gia cắt gọt với γ < 00 tạo ra

ma sát rất lớn với vật liệu gia công gọi là hiện tượng “ cắt, cào

2

xước” làm chi tiết gia công bị nung nóng rất nhanh và nhiệt độ

ở vùng mài lớn (từ 10000C – 15000C).

+ Lực mài tuy nhỏ nhưng diện tích tiếp xúc của đỉnh hạt mài

với bề mặt gia công rất nhỏ nên lực cắt đơn vị rất lớn.

+ Trong quá trình mài, đá mài có khả năng tự mài sắc nghĩa là

các hạt cùn bị bật ra khỏi chất dính kết và các hạt có đỉnh sắc ở

lân cận tham gia cắt. Hoặc hạt mài cùn bị vỡ tạo thành các lưỡi

cắt sắc mới, tham gia cắt.

+ Do không thể thay đổi được vị trí và hình dạng hình học của

hạt mài trong đá mài nên việc điều khiển quá trình mài rất khó

khăn.

+ Bề mặt gia công thường có một lớp cứng nguội phân bố đều,

chiểu dày khoảng 2µk, độ cứng Hv=1100. Trên bề mặt có ứng

suất lớn và những vết nứt tế vi.

+ Do trị số bán kính đỉnh hạt mài nhỏ, nên có thể thực hiện quá

trình với chiều sâu cắt rất nhỏ.

II, Năng l ng mài riêng, công và l c mài :ượ ự

Công mài: P = Ft (Vs ± Vw)

Trong đó: Vw - Là thể tích vật liệu bị cắt

Vs - Là lượng đá mòn bị mài khi cắt được

Vw kim loại

Ft - Là lực mài tiếp tuyến

Vì Vs >> Vw nên công trong quá trình mài được viết lại

như sau : P = Ft x Vs

Năng l ng mài riêngượ :

U = P/Qw

Trong đó : Qw là khối lượng kim loại được bóc đi trong 1 đơn

vị thời gian

Qw = Vwab cho mài phẳng

= πdwvfb cho mài tròn ngoài, b là chiều rộng mài.

1, Hiệu ứng kích thước và các xem xét về năng lượng :

Khi tính toán lực và năng lượng riêng trong quá trình mài

đã được tiến hành người ta nhận thấy :

-Năng lượng riêng khi mài lớn hơn rất nhiều so với các

nguyên công cắt gọt kim loại khác như Tiện, Phay,

Khoan….

-Ngoài ra, năng lượng riêng có giá trị lớn hơn khi chế độ

cắt được điều chỉnh để làm giảm độ dày phoi không biến

3

dạng, ví dụ như giảm vw hoặc chiểu sâu mài a (giảm tốc độ

bóc phoi).

Theo như mô hình tạo phoi của Merchan, sự tạo phoi diễn

ra do quá trình trượt rất mạnh ở một vùng rất mỏng tiếp

theo là ma sát khi phoi trượt qua mặt trước của hạt mài.

Thông thường, trượt chiếm khoảng 75% toàn bộ năng lượng

tạo phoi, ma sát giữa các dụng cụ cắt phoi chiếm khoảng

25% năng lượng còn lại.

Bằng cách dựa vào các giả thuyết đáng tin cậy về cấu tạo

hình học mũi dao điển hình người ta thu được các kết quả

ứng suất trượt cho biến dạng dẻo trong quá trình mài,

nhưng các ứng suất trượt tính toán này cao hơn rất nhiều so

với ứng suất chảy cho trước của kim loại được mài. Ở các

điều kiện mài tinh năng lượng riêng khi mài lại lớn hơn.

2, Lực và năng lượng trượt :

Mặc dù quá trình bóc tách kim loại diễn ra bởi hầu hết tạo

phoi, nhưng hầu hết năng lượng mài lại tiêu hao ở cơ chế

khác.

Một số trong đó bao gồm cơ chế trong đó là các đỉnh bị làm

cùn phẳng trên hạt mài và chúng trượt trên bề mặt chi tiết

mà không cắt vật liệu.

Những diện tích phẳng này được tạo ra do sửa đá trước

khi mài. Trong quá trình mài, những diện tích phẳng có thể

mòn thêm và lan rộng ra do mài mòn ma sát và do sự bám

dính của các hạt kim loại của vật liệu chi tiết. Diện tích mòn

phẳng được thay đổi tới một diện tích lớn hơn hay nhỏ hơn

nhờ cơ chế tự mài sắc, nhờ đó một số diện tích phẳng được

bóc một phần hoặc hoàn toàn do hạt mài vỡ hoặc bật ra khỏi

chất dính kết.

Nhận xét :

-Việc có mặt của các diện tích mòn phẳng cho thấy rằng

một phần năng lượng tiêu hao khi mài là do các vùng này

trượt qua chi tiết.

-Có thể tìm được quan hệ trực tiếp giữa lực mài và độ cùn

của đá mài thể hiện qua tỷ lệ phần trăm bề mặt đá mài có

diện tích mòn phẳng. Với chế độ gia công không đổi, lực

pháp tuyến và lực tiếp tuyến Fn và Ft tăng tương ứng với

diện tích mòn phẳng A như trong hình vẽ.

-Với một vật liệu phôi cụ thể, có thể có được những giá trị

khác biệt về lực và diện tích mòn phẳng bằng cách thay

đổi độ cứng của đá mài, điều kiện sửa đá và lượng kim

loại bóc.

4

-Với các chi tiết thép, lực mài tăng tuyến tính với diện tích

mòn phẳng đến một điểm tới hạn, qua điểm này độ dốc

lớn hơn và chi tiết sẽ bị cháy.

-Quan hệ tiếp tuyến không có điểm gián đoạn xuất hiện khi

mài kim loại màu.

Kết luận : Lực mài và do có cả năng lượng riêng có thể

bao gồm các thành phần lực cắt và lực trượt.

3, Năng lượng tạo phoi và năng lượng cày xước.

-Năng lượng riêng khi mài với các kích thước hạt và độ

cứng đá khác nhau là như nhau.

-Ở các tốc độ bóc phoi nhỏ, năng lượng cắt riêng rất lớn,

và năng lượng này giảm dần khi tốc độ bóc phoi tăng và

đạt tới giá trị nhỏ nhất xấp xỉ 13,8J/mm3.

-Năng lượng cắt riêng trong các trường hợp khi vw x a =

1mm2/s gần như không đổi (uc 40J/mm≈3) khi mài các vật

liệu khác nhau. Đây là kết quả đáng ngạc nhiên vì các loại

phôi có độ cứng rất khác nhau.

-Khi tốc độ bóc kim loại nhỏ, năng lượng cắt riêng có giá trị

rất lớn. Độ lớn của nó không tương thích với mô hình tạo

phoi truyền thống → Có một sự tiêu hao năng lượng.

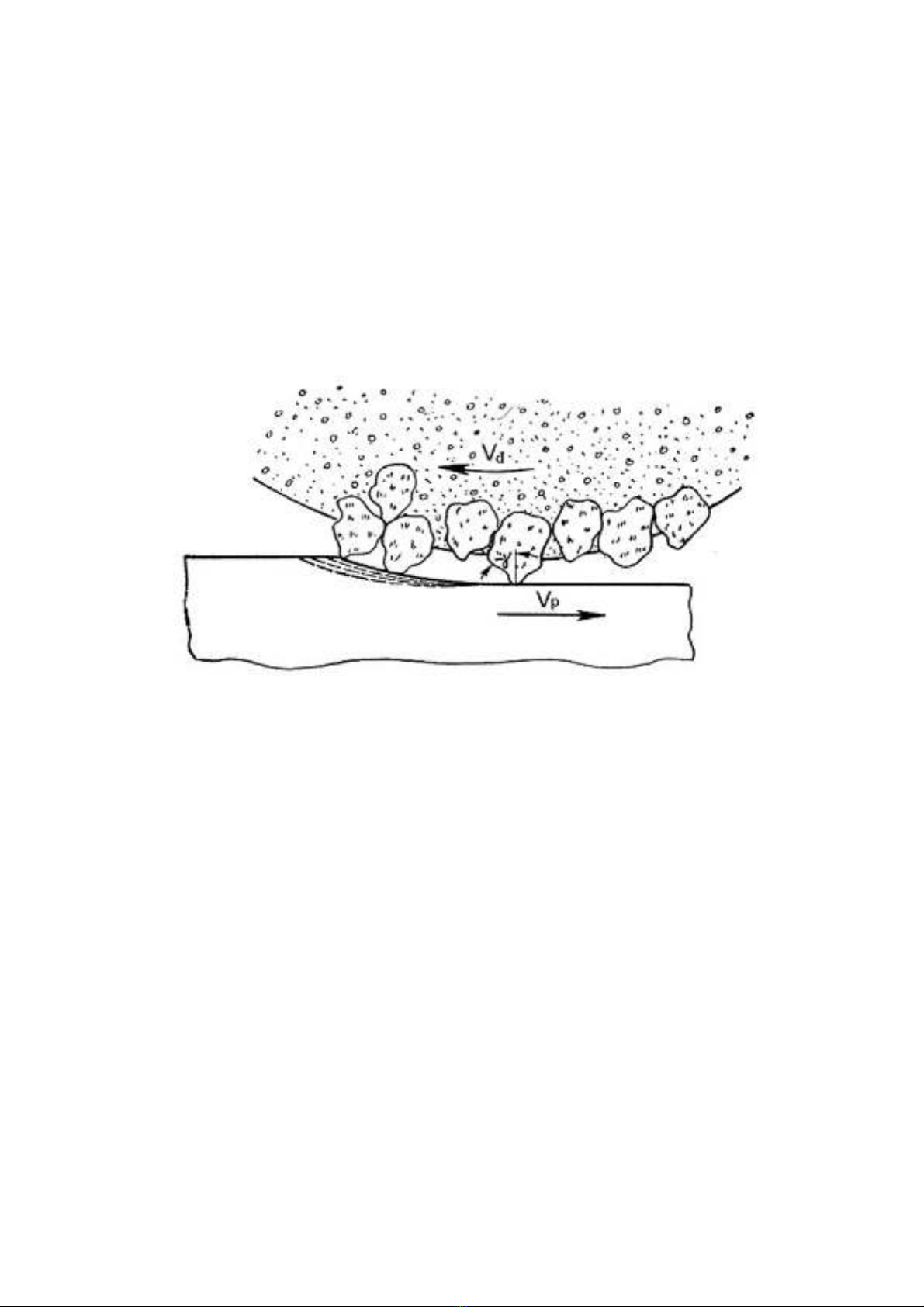

Cơ chế tạo phoi trong quá trình mài gồm 2 giai đoạn :

Giai đoạn cày xước : Khi hạt mài xâm nhập vào vật liệu

chi tiết, khi đó vật liệu bị đẩy sang hai bên.

Giai đoạn hạt mài cắt vật liệu : Quá trình này xảy ra khi

hạt mài đã xâm nhập vào một chiểu sâu nhất định (gọi là

chiều sâu tới hạn), hạt mài cắt kim loại thông qua tạo phoi.

Các yếu tố ảnh hưởng tới chiều sâu tới hạn :

-Độ sắc của lưỡi cắt (Bán kính đỉnh hạt mài)

-Sự định hướng của lưỡi cắt

-Góc trước và hệ số ma sát giữa hạt mài và chi tiết

-Vật liệu chi tiết mài

Ngay cả khi quá trình tạo phoi đã bắt đầu, cơ chế cày xước

vẫn có thể tiếp diễn khiến một lượng kim loại trên đường cắt bị

đẩy sang hai bên tạo thành gờ thay vì bóc tách dưới dạng phoi.

Để nghiên cứu điều này sử dụng thí nghiệm cắt với chiều sâu

cố định và sử dụng dụng vụ cắt hình chóp đáy tam giác hoặc

đáy vuông để mô phỏng điểm cắt của đá mài. Dụng cụ cắt

được đặt vuông góc với một mặt vuông góc với hướng cắt

hoặc đặt nghiêng với một lưỡi cắt nằm giữa hai mặt kề nhau

hướng về phía trước. Cách định hướng dụng cụ cắt trực giao

xoay nghiêng được xác định bằng góc tương tác β, tương ứng

với góc trước α : α = β-900

5

![Giáo trình Solidworks nâng cao: Phần nâng cao [Full]](https://cdn.tailieu.vn/images/document/thumbnail/2026/20260128/cristianoronaldo02/135x160/62821769594561.jpg)