327

ỨNG DỤNG CÁC CÔNG CỤ TRONG LEAN NHẰM HẠN CHẾ CÁC

LÃNG PHÍ TẠI CÔNG TY CỔ PHẦN GĂNG TAY BÌNH PHƯỚC

Nguyễn Vương Băng Tâm1

1. Trường Đại học Thủ Dầu Một; email: tamnvb@tdmu.edu.vn

TÓM TẮT

Bài báo này nhằm mục đích xác định các lãng phí và đề xuất giải pháp hạn chế lãng phí

trong Lean tại Công ty Cổ phần Găng tay Bình Phước. Trong nghiên cứu này đã dùng những

công cụ trong Lean và JIT như Pareto, biểu đồ nhân quả, để xác định những lãng phí trong quá

trình sản xuất và tính toán được chi phí tổn thất do các lãng phí gây ra. Kết quả nghiên cứu

cho thấy các dạng lãng phí đã được xác định một cách có hệ thống và toàn diện. Các dạng lãng

phí được xếp hạng ưu tiên cải tiến và các giải pháp tương ứng đã được đề xuất.

Từ khóa: Lean, lãng phí, Pareto, biểu đồ nhân quả

Abstract

DETERMINATION OF WASTES AND PROPOSE WASTE SOLUTIONS IN LEAN

AT THE BINH PHUOC GLOVE JOINT STOCK COMPANY

This paper aims to identify wastes and propose solutions to reduce waste in Lean at Binh

Phuoc Gloves Joint Stock Company. In this study, Lean and JIT tools such as Pareto, causality

diagram, etc. were used to determine the wastes in the production process and calculate the

cost of losses caused by the wastes. Research results show that waste forms have been

systematically and comprehensively identified. Waste types are ranked as improvement priority

and corresponding solutions have been proposed.

Keywords: Lean, waste, Pareto, cause, and effect diagram

1. GIỚI THIỆU

Ngày nay, với áp lực của bối cảnh hội nhập kinh tế buộc Công ty Cổ phần Găng tay Bình

Phước phải không ngừng nâng cao năng suất chất lượng để có thể cạnh tranh được với các

doanh nghiệp nước ngoài. Một trong những mô hình sản xuất mà Công ty tìm hiểu và áp dụng

là Lean Manufacturing. Mô hình Lean Manufacturing giúp công ty giảm chi phí, tăng năng suất

và thiết lập một hệ thống sản xuất uyển chuyển, linh hoạt đáp ứng nhanh chóng nhu cầu thay

đổi của khách hàng, từ đó nâng cao khả năng cạnh tranh của tổ chức. Lý thuyết về việc triển

khai áp dụng Lean vào doanh nghiệp cũng đã được nghiên cứu. Và cũng đã đúc kết được nhiều

bài học kinh nghiệm về việc áp dụng mô hình Lean thành công từ các công ty trên thế giới. Lợi

ích của mô hình quản lý Lean đang được chứng minh đầy thuyết phục trên khắp thế giới thông

qua việc áp dụng nó ở các công ty đa quốc gia. Do đó, nghiên cứu này đã dùng những công cụ

trong Lean và JIT để xác định những chí phí lãng phí trong quá trình sản xuất, giúp Công ty Cổ

phần Găng tay Bình Phước giảm lãng phí, tăng năng suất chất lượng góp phần tăng lợi nhuận,

tạo nên lợi thế cạnh tranh cho riêng mình.

328

2. CƠ SỞ LÝ THUYẾT

Khái niệm Lean Manufacturing và lãng phí

Lean Manufacturing (tạm dịch là Sản Xuất Tinh Gọn) là một nhóm phương pháp, hiện

đang được áp dụng ngày càng rộng rãi trên khắp thế giới, nhằm loại bỏ lãng phí và những bất

hợp lý trong quy trình sản xuất, để có chi phí thấp hơn và tính cạnh tranh cao hơn cho nhà sản

xuất (Phan Chí Anh, 2005).

Theo quan điểm Toyota, lãng phí là tất cả các hoạt động tiêu tốn thời gian, nguồn lực hoặc

không gian mà không tạo ra thêm giá trị cho sản phẩm và dịch vụ cho khách hàng.

Có rất nhiều lãng phí tồn tại trong quá trình sản xuất thường chúng ta chỉ xét đến 7 loại

lãng phí tiêu biểu dưới đây:

- Di chuyển (Transportation): Di chuyển ở đây nói đến bất kỳ sự chuyển động nguyên vật

liệu nào không tạo ra giá trị tăng thêm cho sản phẩm chẳng hạn như việc vận chuyển nguyên

vật liệu giữa các công đoạn sản xuất. Việc di chuyển nguyên vật liệu giữa các công đoạn sản

xuất nên nhắm tới mô hình lý tưởng là sản phẩm đầu ra của một công đoạn được sử dụng tức

thời bởi công đoạn kế tiếp. Việc di chuyển giữa các công đoạn xử lý làm kéo dài thời gian chu

kỳ sản xuất, dẫn đến việc sử dụng lao động và mặt bằng kém hiệu quả và có thể gây nên những

đình trệ trong sản xuất.

- Tồn kho (Inventory): Lãng phí về tồn kho nghĩa là dự trữ quá mức cần thiết về nguyên

vật liệu, bán thành phẩm và thành phẩm. Lượng tồn kho phụ trội dẫn đến chi phí tài chính cao

hơn về tồn kho, chi phí bảo quản cao hơn và tỷ lệ khuyết tật cao hơn.

- Thao tác (Motion): Bất kỳ các chuyển động tay chân hay việc đi lại không cần thiết của

các công nhân không gắn liền với việc gia công sản phẩm. Chẳng hạn như việc đi lại khắp

xưởng để tìm dụng cụ làm việc hay thậm chí các chuyển động cơ thể không cần thiết hay bất

tiện do quy trình thao tác được thiết kế kém làm chậm tốc độ làm việc của công nhân.

- Chờ đợi (Waiting): Chờ đợi là thời gian công nhân hay máy móc nhàn rỗi bởi sự tắc

nghẽn hay luồng sản xuất trong xưởng thiếu hiệu quả. Thời gian trì hoãn giữa mỗi đợt gia công

chế biến sản phẩm cũng được tính đến. Việc chờ đợi làm tăng thêm chi phí đáng kể do chi phí

nhân công và khấu hao trên từng đơn vị sản lượng bị tăng lên.

- Sản xuất dư thừa (Over-production): Sản xuất dư thừa tức sản xuất nhiều hơn hay quá

sớm hơn những gì được yêu cầu một cách không cần thiết. Việc này làm gia tăng rủi ro sự lỗi

thời của sản phẩm, tăng rủi ro về sản xuất sai chủng loại sản phẩm và có nhiều khả năng phải

bán đi các sản phẩm này với giá chiết khấu hay bỏ đi dưới dạng phế liệu. Tuy nhiên, trong một

số trường hợp thì lượng bán thành phẩm hay thành phẩm phụ trội được duy trì nhiều hơn một

cách chú chủ ý, kể cả trong những quy trình sản xuất được áp dụng lean.

- Gia công thừa (Over-processing): Gia công thừa tức tiến hành nhiều công việc gia công

hơn mức khách hàng yêu cầu dưới hình thức chất lượng hay công năng của sản phẩm – ví dụ

như đánh bóng hay làm láng thật kỹ những điểm trên sản phẩm mà khách hàng không yêu cầu

và không quan tâm.

- Khuyết tật (Defects): Bên cạnh các khuyết tật về mặt vật lý trực tiếp làm tăng chi phí

hàng bán, khuyết tật cũng bao gồm các sai sót về giấy tờ, cung cấp thông tin sai lệch về sản

phẩm, giao hàng tr, sản xuất sai quy cách, sử dụng quá nhiều nguyên vật liệu hay tạo ra phế

liệu không cần thiết (Phan Chí Anh, 2005).

3. PHƯƠNG PHÁP VÀ KẾT QUẢ NGHIÊN CỨU

Để nhận diện các lãng phí, tác giả đã sử dụng một số phương pháp như: (1) phương pháp

nghiên cứu tại bàn nhằm tìm hiểu các dữ liệu thứ cấp của công ty để tìm ra các lãng phí, (2)

329

phương pháp nghiên cứu tại hiện trường nhằm trực tiếp khảo sát đo lường các lãng phí, (3)

phương pháp thống kê định lượng nhằm tính toán các số tiền lãng phí. Để xác định các nguyên

nhân của các lãng phí, tác giả sử dụng các phương pháp như biểu đồ nhân quả, 5whys, phương

pháp chuyên gia. Để đưa ra các giải pháp, tác giả sử dụng phương pháp chuyên gia.

Các lãng phí được xác định gồm:

3.1. Lãng phí do chờ đợi

Lãng phí do chờ đợi thường xuất phát từ nhiều nguyên nhân khác nhau, có thể là chờ đợi

do thiếu nhân lực hay máy móc dừng hoạt động hoặc thiếu nguyên vật liệu cho sản xuất… Dù

là từ nguyên nhân nào cũng làm cho chuyền sản xuất bị trì trệ, hàng hóa ứ đọng mất cân bằng

giữa các chuyền, thời gian nhàn rỗi tăng, chi phí nhân công và các chi phí không chất lượng

khác tăng làm giá thành sản phẩm tăng dội lên.

Sau đây là bảng tổng hợp những hư hỏng của máy móc tại Công ty trong tháng năm 2022:

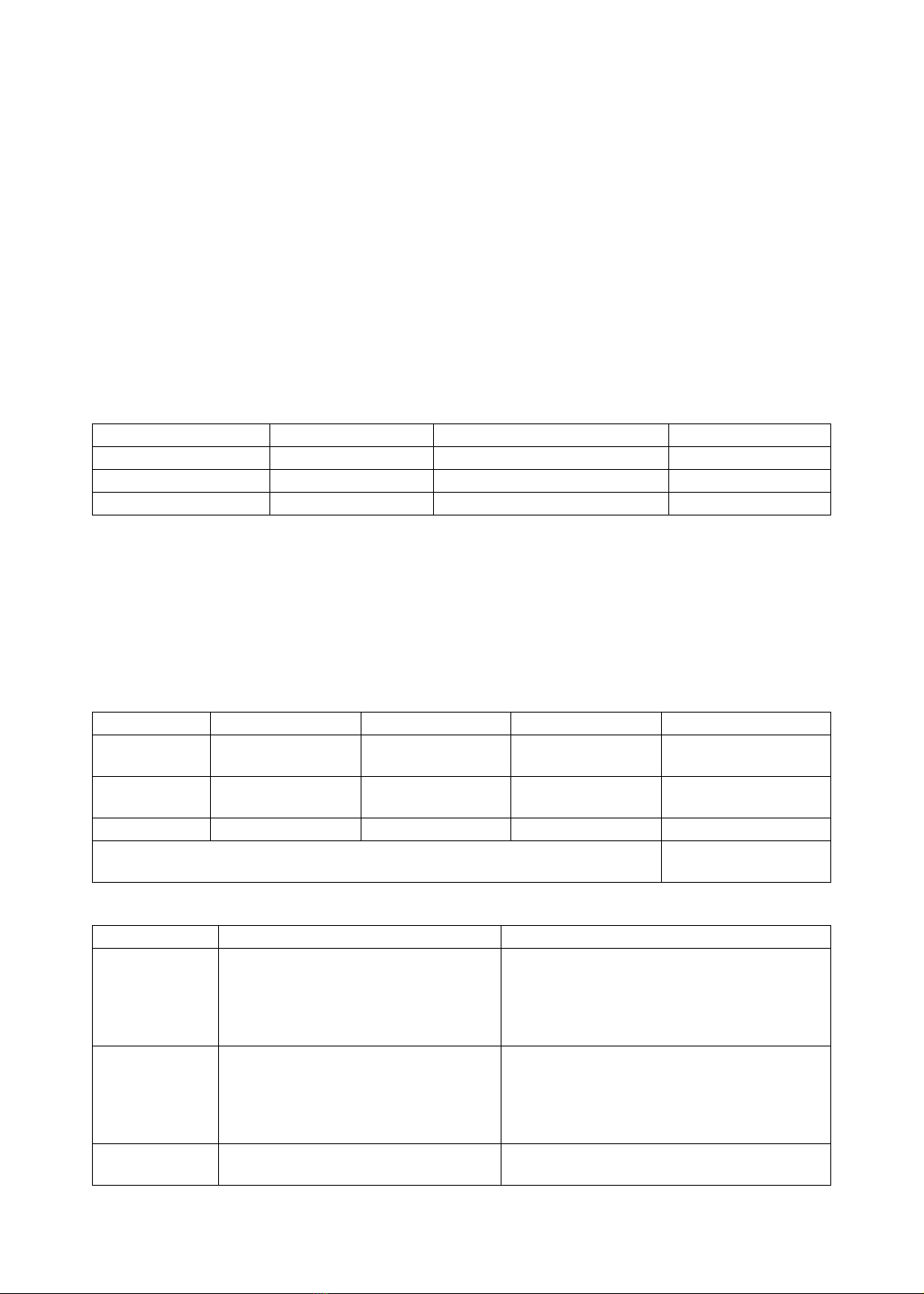

Bảng 3.1: Bảng tổng hợp những hư hỏng của máy móc tại Công ty trong tháng năm 2022

Tên lỗi

Số lần xuất hiện

Thời gian khắc phục/lần

Tổng thời gian

Nhiệt lò hơi yếu

120

10 – 20 phút

20 – 40giờ

Lật chuyển

50

1 – 24 giờ

50 – 1200 giờ

Motor bị kẹt

20

45 phút

15 giờ

Dựa vào bảng trên ta có thể thấy được thời gian lãng phí do chờ đợi của Công ty mỗi

tháng Công ty có thể lãng phí thời gian chỉ cho hoạt động chờ đợi vào khoảng 8.5 – 125.5 giờ/

tháng (tùy vào thời gian sửa chữa lật chuyền của mỗi lần hư hỏng). Lương của 4 nhân viên QA

là 15.000.000 VND/ người, 10 nhân viên phân loại là 9.000.000 VND/ người và 4 nhân viên

sấy là 12.000.000 VND/ người (1 tháng 26 ngày công) như vậy số tiền lương Công ty phải trả

cho nhân viên khi máy hư như sau:

Bảng 3.2: Bảng tổng chi phí phải trả cho nhân viên máy móc hư hỏng

tại Công ty trong tháng năm 2022

Tên lỗi

Nhân viên QA

Nhân viên phân loại

Nhân viên sấy

Tổng tiền

Nhiệt lò hơi

yếu

5.400.000VND-

10.800.000VND

8.000.000VND-

16.000.000VND

4.300.000VND-

8.600.000VND

17.700.000VND-

35.400.000VND

Lật chuyển

13.400.000VND-

32.100.000VND

20.000.000VND-

48.200.000VND

10.800.000VND-

25.700.000VND

44.200.000VND-

106.000.000VND

Motor bị kẹt

4.000.000VND

6.000.000VND

3.200.000VND

13.200.000VND

Số tiền lương Công ty phải trả cho nhân viên khi máy hư

75.100.000VND-

154.600.000VND

Bảng 3.3: Giải pháp khắc phục lãng phí do chờ đợi.

Tên lỗi

Nguyên nhân

Khắc phục

Nhiệt lò hơi yếu

Do đường dẫn khí này lâu ngày không

được vệ sinh hoặc bị hư hỏng (bị lủng,

lệch đường dẫn) hoặc do nhiệt lò đốt

chưa đủ cao

Giữ cho các máy móc, trang thiết bị luôn sạch sẽ:

có kế hoạch phân công về công việc và trách nhiệm

của nhân viên trong việc lau chùi, kiểm tra và làm

sạch các máy móc thiết bị trong dây chuyền sản

xuất. Lên kế hoạch bảo trì bảo dưỡng định kỳ

Lật chuyển

Do khuôn bị va chạm với tủ sấy làm cho

giữa hai bên đường ray chuyền không cân

bằng, xích tải bị lật hoặc do đường chuyền

không được vệ sinh sạch làm xuất hiện

những vật thể khiến đường ray lệch

Luôn kiểm tra, vệ sinh và chiết thêm dầu bôi trơn

vào các băng chuyền, xích tải, mắt xích tránh

tình trạng đứt, gãy do thiếu độ trơn gây ra

Motor bị kẹt

Motor bị bám bụi bẩn

Phân công trách nhiệm của nhân viên trong việc

lau chùi, kiểm tra và làm sạch motor

330

3.2. Lãng phí do di chuyển

Tại khu vực đóng gói, thiết bị dụng cụ không được sắp xếp trật tự, nguyên vật liệu để xa

khu vực đóng gói gây khó khăn cho nhân viên sản xuất khi cần sử dụng, tiêu tốn thời gian vận

chuyển nguyên vật liệu làm trì trệ sản xuất. Lãng phí do mất thời gian di chuyển tìm dụng cụ

hay do vận chuyển nguyên vật liệu từ kho đến khu vực đóng gói cho thấy việc tiêu tốn nhân lực

vào những việc không mang lại giá trị, gây tốn thời gian và mặt bằng khu vực sản xuất không

được sử dụng hiệu quả.

+ Dụng cụ không sắp xếp ngăn nắp, để xa khu vực máy gây khó khăn khi cần sử dụng do

mất thời gian di chuyển không cần thiết để đi lấy dụng cụ gây ra lãng phí.

+ Nguyên vật liệu không ngăn nắp để cách xa chuyền, công nhân dùng xe nâng tay di

chuyển nguyên vật liệu đến khu vực cần sử dụng gây lãng phí thời gian do di chuyển và dẫn

đến lãng phí do chờ đợi.

Hậu quả: Việc di chuyển nguyên vật liệu từ khu vực nguyên vật liệu đến khu vực đóng

gói gây mất thời gian, công nhân trên chuyền nhàn rỗi do phải chờ đợi nguyên vật liệu. Trong

khi đó, khoảng thời gian nhàn rỗi này, không có sản phẩm được tạo ra nhưng công ty vẫn phải

trả lương cho công nhân. Tôi ước tính được:

+ Khoảng cách di chuyển: 300 mét, hai lượt đi về là 600 mét.

+ Thời gian di chuyển: 5 phút.

+ Chi phí tiền lương trả công nhân/ 1 giờ: 50000 đồng.

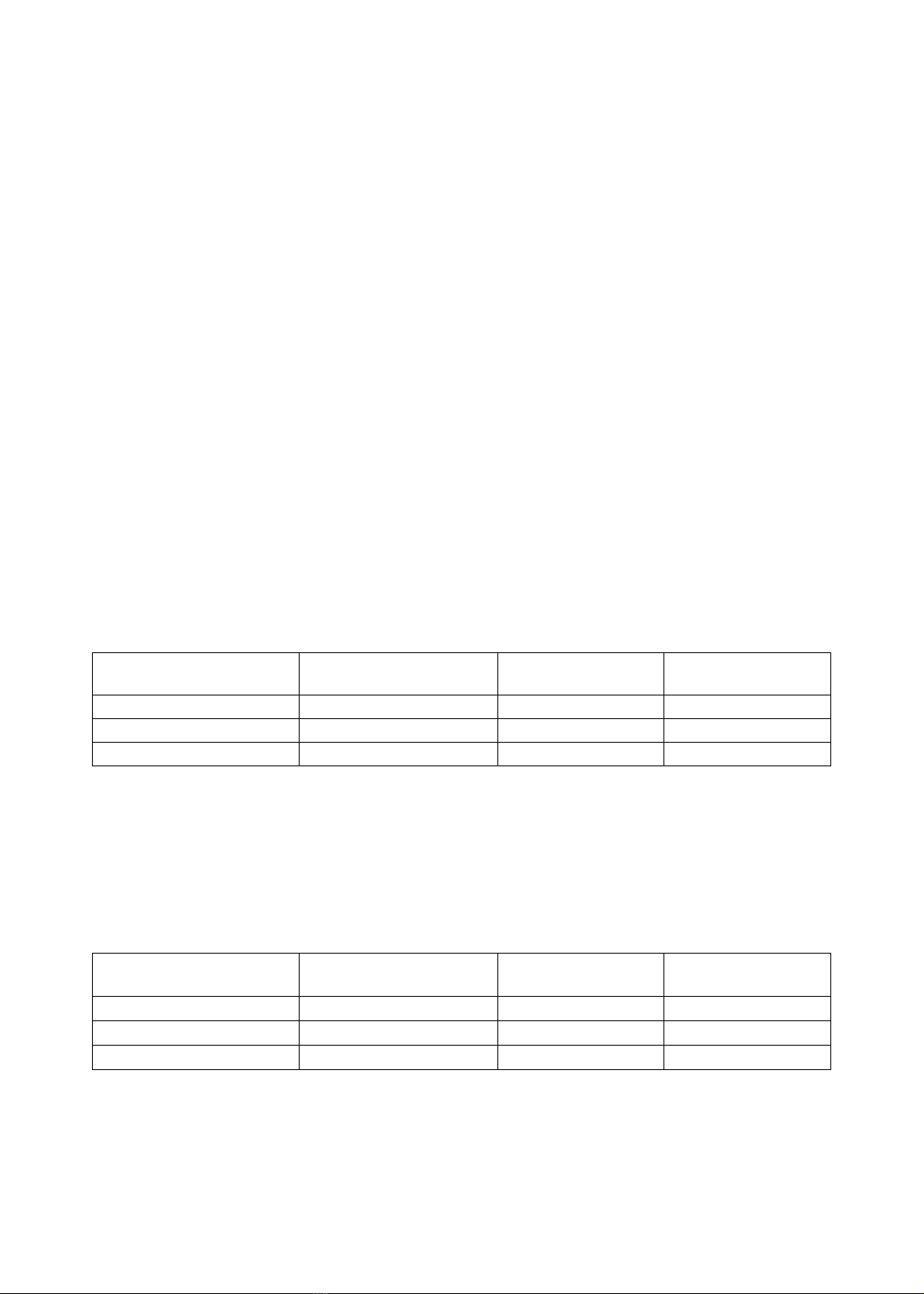

Bảng 3.4: Ước tính chi phí các lãng phí do di chuyển khu nguyên vật liệu

đến khu đóng gói trung bình một tháng

Chỉ tiêu

Khoảng cách di chuyển lãng

phí (mét)

Thời gian

di chuyển (phút)

Chi phí trả lương

(VND)

Một ca (12h)

600

5

4170

Một ngày 2 ca (24h)

1200

10

8300

Một tháng (26 ngày)

31200

260

216.600

- Theo quy định của công ty, bộ phận đóng gói muốn di chuyển nguyên vật liệu từ kho về

khu vực của mình để sử dụng phải xuống văn phòng kho làm phiếu move. Như vậy, nhân viên

phải đi bộ từ trên phân xưởng xuống văn phòng và theo ước tính, khoảng cách từ phân xưởng

đóng gói đến văn phòng kho là 500m. Tính cả hai lượt đi và về là 1km. Thời gian trung bình

mỗi lần như vậy là 20 phút.

Bảng 3.5: Ước tính chi phí lãng phí do di chuyển của công nhân từ phân xưởng đóng gói

đến kho trung bình một tháng.

Chỉ tiêu

Khoảng cách di chuyển lãng

phí (mét)

Thời gian

di chuyển (phút)

Chi phí trả lương

(VND)

Một ca (12h)

1000

20

16.700

Một ngày (24h)

2000

40

33.400

Một tháng (26 ngày)

52000

1040

886.700

Giải pháp vấn đề lãng phí do di chuyển.

Tiến hành thực hiện 5S tại phân xưởng đóng gói nhằm hạn chế tối đa thời gian di chuyển

tìm dụng cụ, nguyên vật liệu.

- Áp dụng công cụ quản lý trực quan:

331

+ Sử dụng các ô vẽ trên nền nhà xưởng để phân biệt khu vực chứa vật liệu sử dụng được

với phế phẩm hay các chỉ dẫn luồng di chuyển nguyên vật liệu và bán thành phẩm trên mặt

bằng xưởng.

+ Sử dụng các thẻ Kanban trong kiểm soát trực quan giúp theo dõi được chất lượng hàng

thành phẩm, giúp công nhân d dàng phân biệt hàng lỗi với hàng đạt chất lượng trong quá trình

xử lý

3. Lãng phí do khuyết tật

Lỗi khuyết tật của thành phẩm găng tay thường là găng tay bị lỗ kim, thủng, điểm mỏng,

dính… Những găng tay này sẽ bị loại ra và đánh giá chưa đạt. Các sản phẩm khuyết tật, chưa

đạt như đã nêu ở trên sẽ làm tăng chi phí nguyên vật liệu, chi phí cho nhân công và cũng gây

lãng phí thời gian.

Bên cạnh đó, hệ thống thông tin đến bộ phận sản xuất, đến công nhân sản xuất chậm tr,

thiếu hụt thông tin sản xuất, công nhân không đủ thông tin dẫn đến thao tác làm việc sai tạo ra

sản phẩm sai lỗi. Thiếu thông tin cần thiết dẫn đến thao tác làm việc sai là nguyên nhân gây ra

những loại lãng phí khác (lãng phí do sản xuất dư thừa, chờ đợi, sửa sai, khuyết tật, di chuyển).

Ngoài ra, khuyết tật còn phát sinh trong quá trình làm thủ tục giấy tờ xuất thành phẩm

găng tay ra thị trường tiêu thụ, làm giảm giá thành sản phẩm.

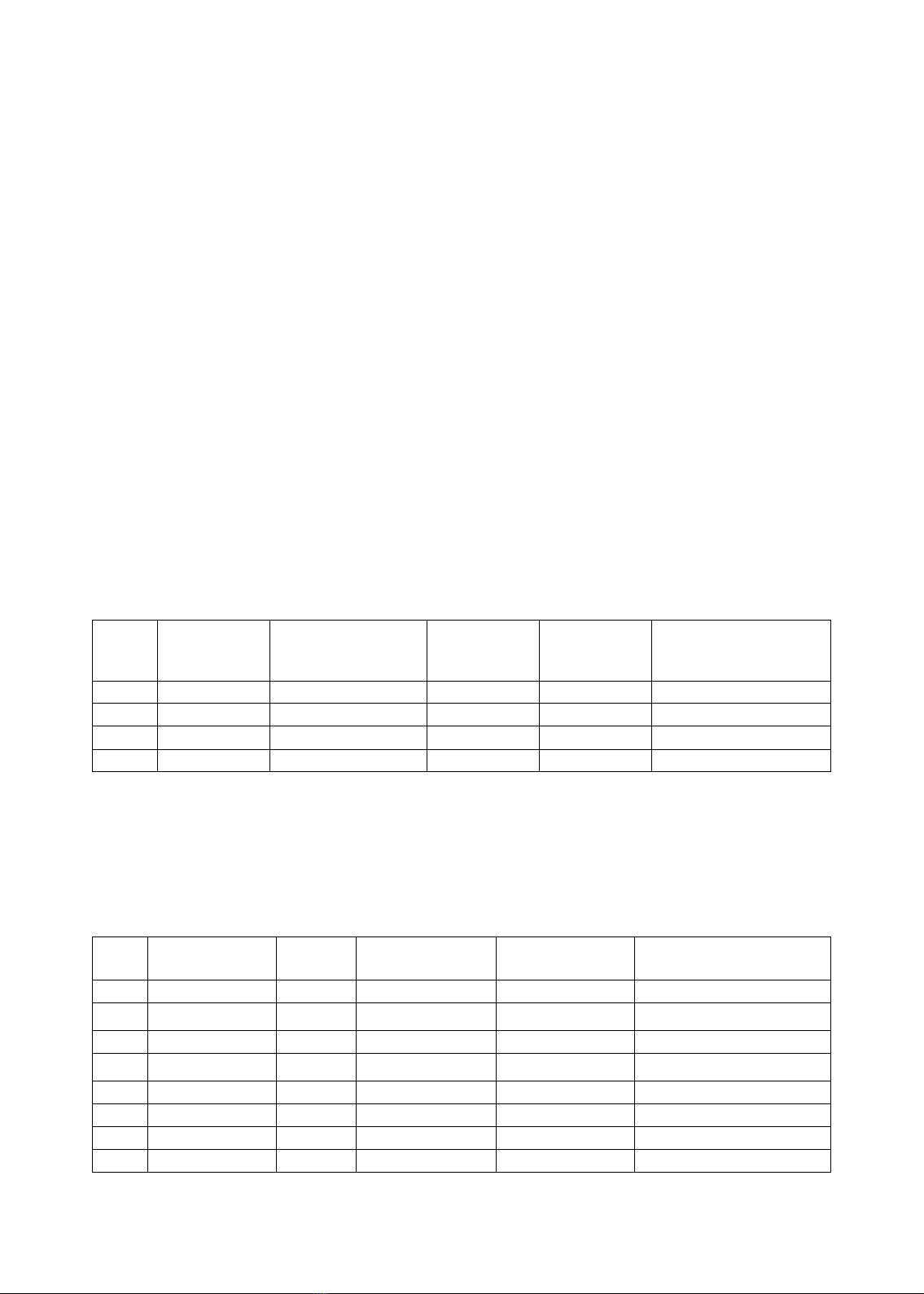

Để thấy được chi phí do lãng phí khuyết tật sản phẩm gây ra cho công ty ta có bảng thống

kê mức giá chênh lệch giữa các loại hàng của công ty năm 2022 như sau:

Bảng 3.6: Mức giá chênh lệch giữa hàng loại 1,2 và 3 của Công ty

Quý

Số lượng hàng

loại 2

Mức chênh lệch hàng

loại 1 và 2

Số lượng hàng

loại 3

Mức chênh

lệch hàng loại

1 và 3

Tổng tiền (VND)

I

1.780

60.000

1.023

110.000

219.330.000

II

1.834

60.000

939

110.000

213.330.000

III

2.016

60.000

1.207

110.000

253.730.000

IV

1.985

60.000

1.284

110.000

260.340.000

Từ đó, chúng tôi thấy được khuyết tật cũng là một trong những nguyên nhân lớn gây ra

lãng phí (tăng nhân công để sửa sai lỗi, tăng chi phí tiền lương phải trả thêm, lãng phí thời

gian) và gây tổn hại cho doanh nghiệp (sản phẩm sai lỗi khuyết tật đến tay khách hàng, làm

ảnh hưởng đến uy tín doanh nghiệp, có nguy cơ phải đền bù tổn thất làm giảm doanh thu

doanh nghiệp).

Bảng 3.7: Các khuyết tật thường gặp thường gặp và số lần xuất hiện của các khuyết tật.

STT

Tên lỗi

Kí hiệu

Tần số

xuất hiện

Tỷ lệ

phần trăm

Phần trăm

tích lũy

1

Lỗ kim

A

10172

32.19

32.19

3

Thủng

B

8364

26.47

58.66

5

Điểm mỏng

C

6073

19.22

77.87

2

Dính

D

3609

11.42

89.29

4

Cục đông

E

1871

5.92

95.22

6

Mép cuốn

F

1159

3.67

98.88

7

Bẩn

G

353

1.12

100.00

Tổng

31601

100.00

![Bài giảng Quản lý sản xuất cho kỹ sư: Chương 3 - Đường Võ Hùng [Chuẩn Nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250812/oursky02/135x160/10441768298495.jpg)