Chương II: Định vị và cơ cấu định vị

Nội dung:

1. Quá trình gá đặt phôi

2. Nguyên lý định vị chi tiết gia công

3. Sai số gá đặt

4. Cơ cấu định vị

45

46

1. Quá trình gá đặt phôi

Chi tiết gia công có nhiều bề mặt, mỗi

bề mặt có chức năng khác nhau trong quá

trình gia công.

Bề mặt dùng để xác định chính xác vị

trí của phôi so với máy và dao gọi là mặt

chuẩn.

Bề mặt dùng để kẹp chặt, giữ đúng vị

trí đã xác định của phôi so với máy và dao

gọi là bề mặt kẹp chặt.

Quá trình gá đặt phôi gồm hai giai

đoạn: định vị phôi và kẹp chặt phôi.

Định vị phôi là xác định chính xác

vị trí của phôi so với máy và dao.

Kẹp chặt phôi là cố định vị trí của

phôi, không cho nó rời khỏi vị trí đã

định vị trong suốt quá trình gia công

dưới tác dụng của lực cắt.

47

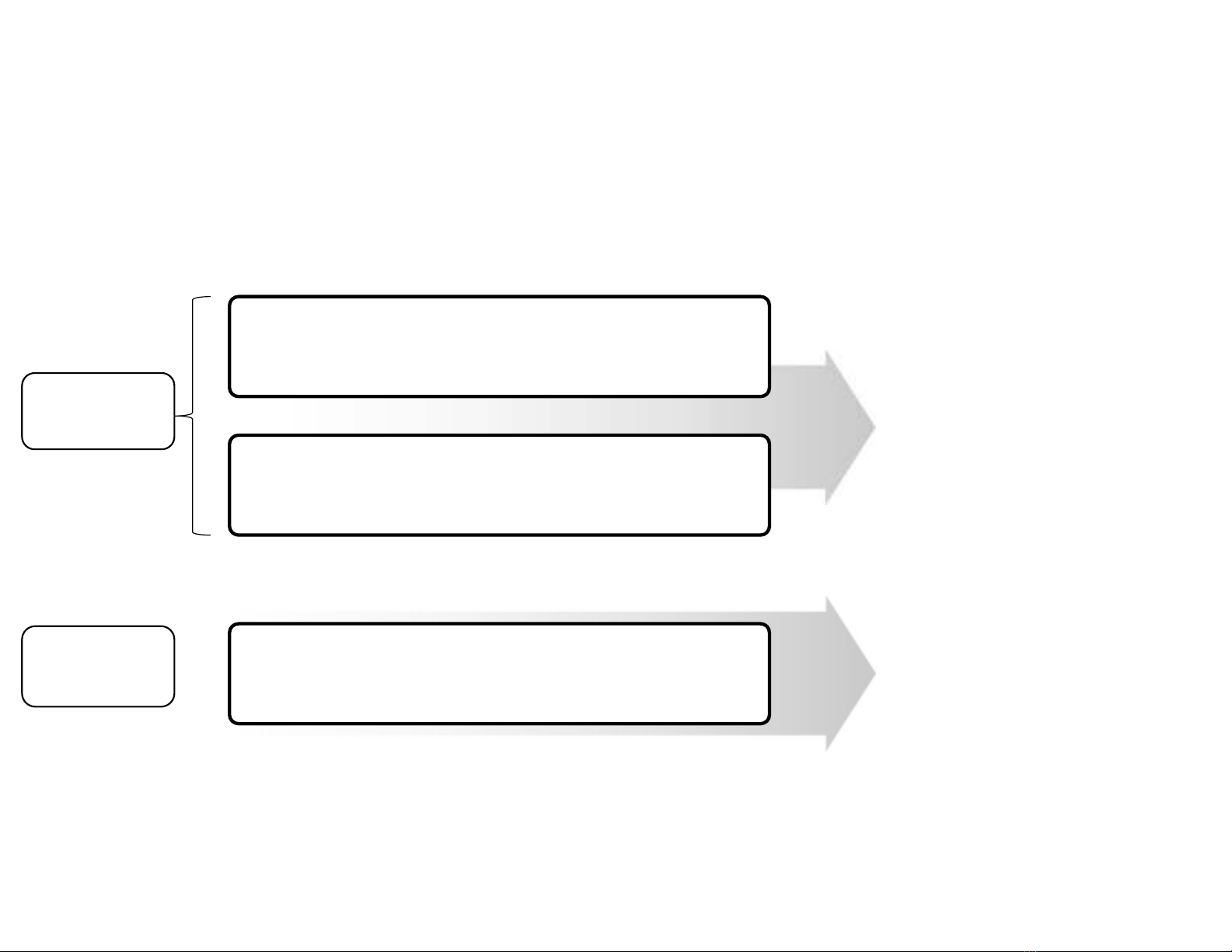

Hai phương pháp gá đặt

Rà gá theo bề mặt

Rà gá theo đường dấu đã vạch sẵn

Dùng trong sản

xuất đơn chiếc

và loạt nhỏ

Dùng trong sản

xuất loạt lớn và

hàng khối

Gá đặt chi tiết trên đồ gá (tự

động đạt kích thước)

Thủ công

Tự động

1. Quá trình gá đặt phôi

48

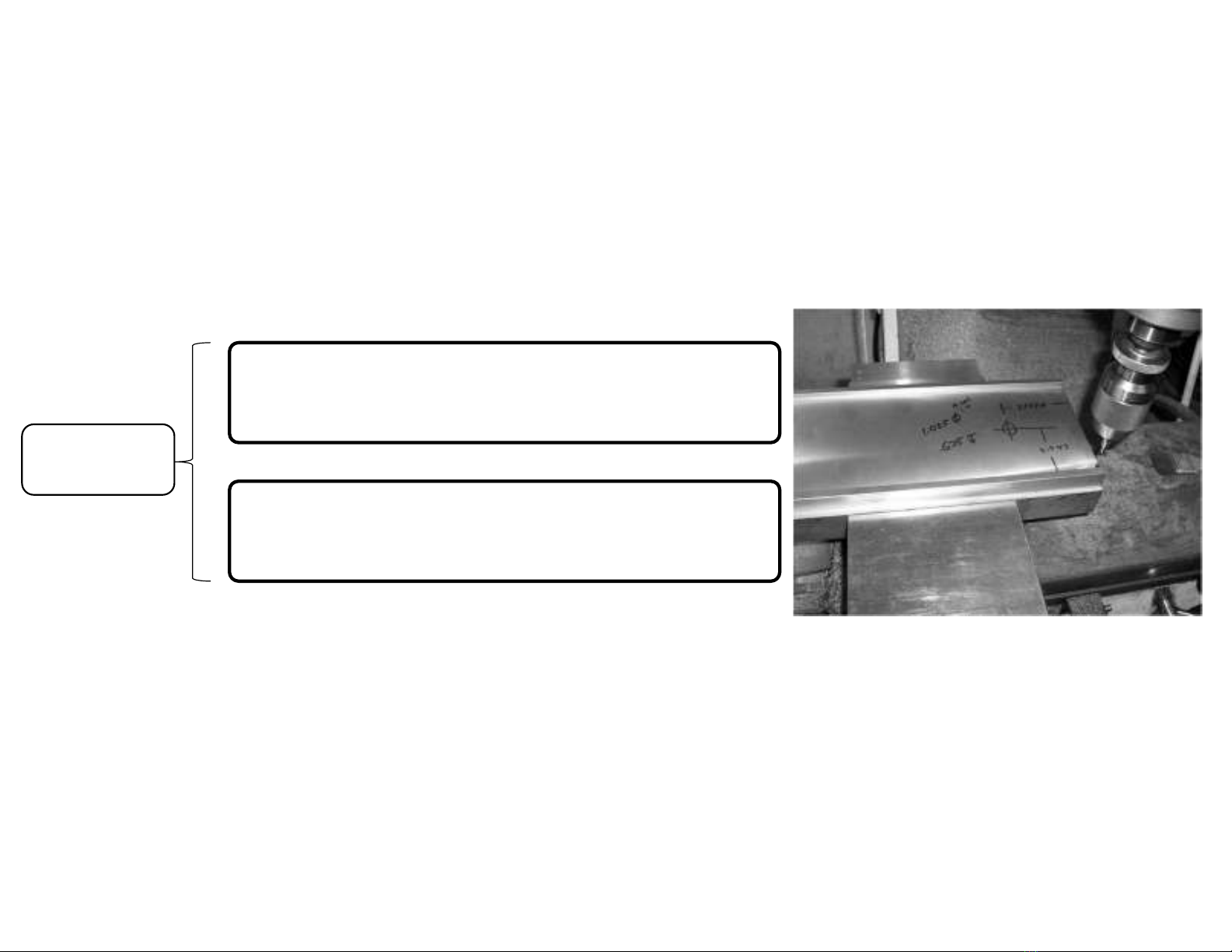

Thủ công

Rà gá theo bề mặt

Rà gá theo đường dấu đã vạch sẵn

1. Quá trình gá đặt phôi

Rà gá

49

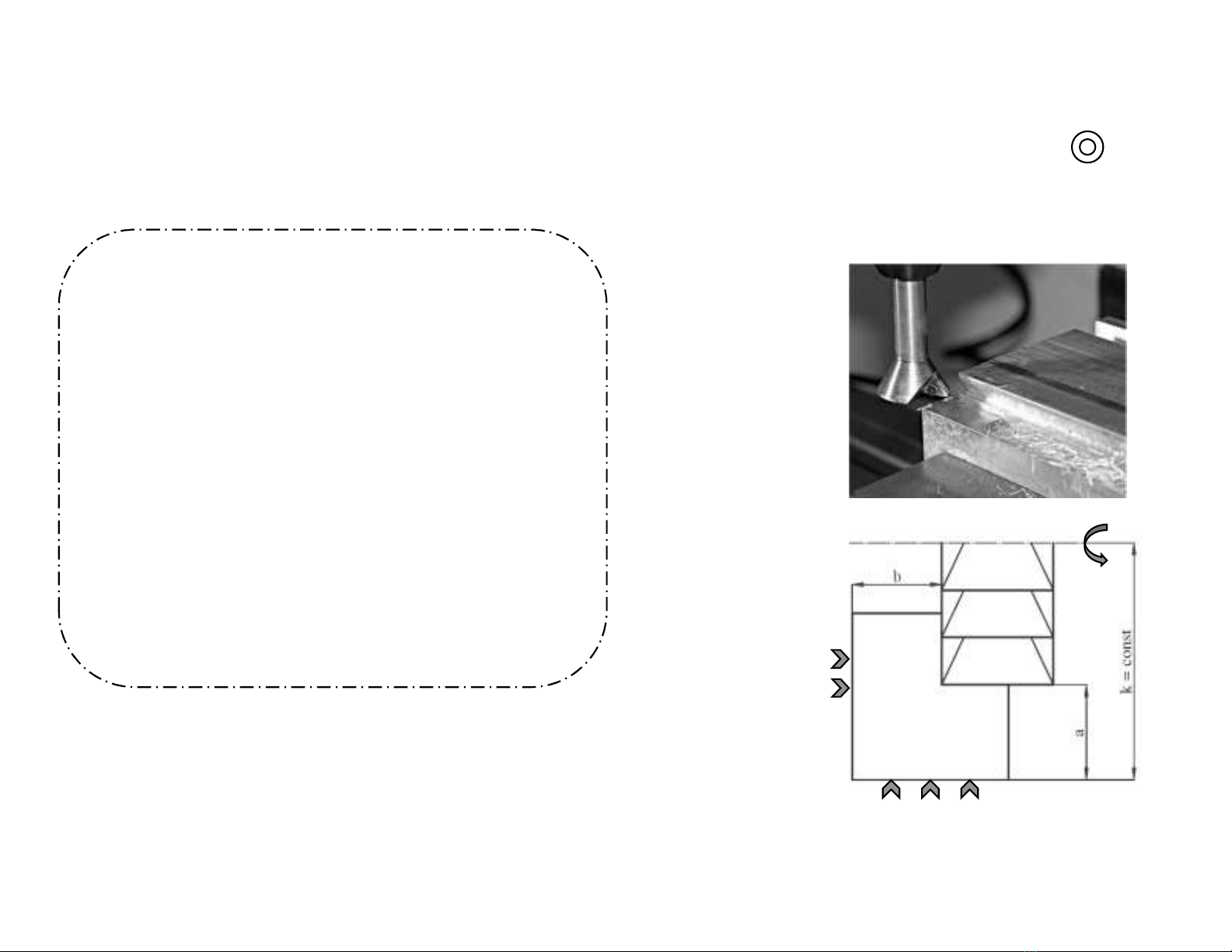

Bản chất: dụng cụ cắt có vị trí

tương quan cố định so với vật gia

công (vị trí đã điều chỉnh sẵn).

Kích thước cần đạt được của phôi

được đảm bảo nhờ điều chỉnh trước

vị trí của máy, dao so với mặt gia

công.

Gá trên đồ gá bằng dao

phay đĩa ba mặt cắt

1. Quá trình gá đặt phôi

Tự động đạt kích thước

![Bài tập tối ưu trong gia công cắt gọt [kèm lời giải chi tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251129/dinhd8055/135x160/26351764558606.jpg)